あなたが金属バインダー噴射について知る必要があるすべて

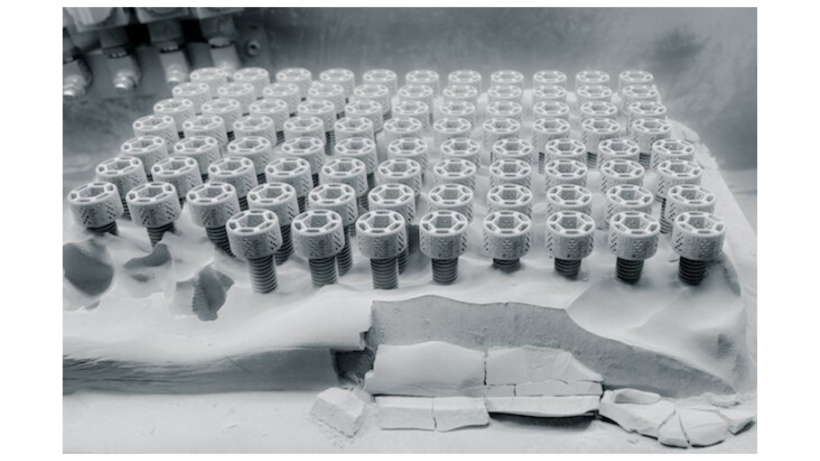

上の画像:Digital Metalのシステムを使用して3DプリントされたM5ネジ[画像クレジット:Digital Metal]

金属バインダーの噴射はルネッサンスを迎えています。過去10年間で、多くの新しい企業が競争モードに入り、それぞれがこのテクノロジーを独自に取り入れています。

このような活動は、このテクノロジーがもたらす多くの有利な機会によって部分的に促進されています。一つには、金属バインダー噴射プロセスの高速性と精度は、それを新しい大量生産方法として確立するのに役立ちます。

しかし、どの開発がこのテクノロジーの成功を後押ししているのでしょうか?

今日は、金属バインダージェットがどのように進化したか、そしてなぜそれが新しい製造技術として普及したのかを見ていきます。

興味深いことに、「3D印刷」という用語は、もともと金属バインダーの噴射技術に関連してMITによって造られました。

製造会社のExtrudeHone Corporationは、1996年にMITの技術の独占的ライセンスを取得しました。それ以来、同社は、1999年にモトローラに納入された最初の3DプリンターであるProMetal RTS-300を使用して、金属バインダー噴射システムを開発および商品化しました。

2005年にExtrudeHone CorporationからスピンオフしたExOneは、2010年代初頭まで、金属バインダー噴射サービスとシステムを提供する唯一の企業でした。当時、この技術に関する初期のMIT特許は失効し始め、新しい企業が市場に参入できるようになりました。

それ以来、金属バインダージェットは、このテクノロジーをさまざまな業界の生産に真に適したものにするというビジョンを持って復活しました。

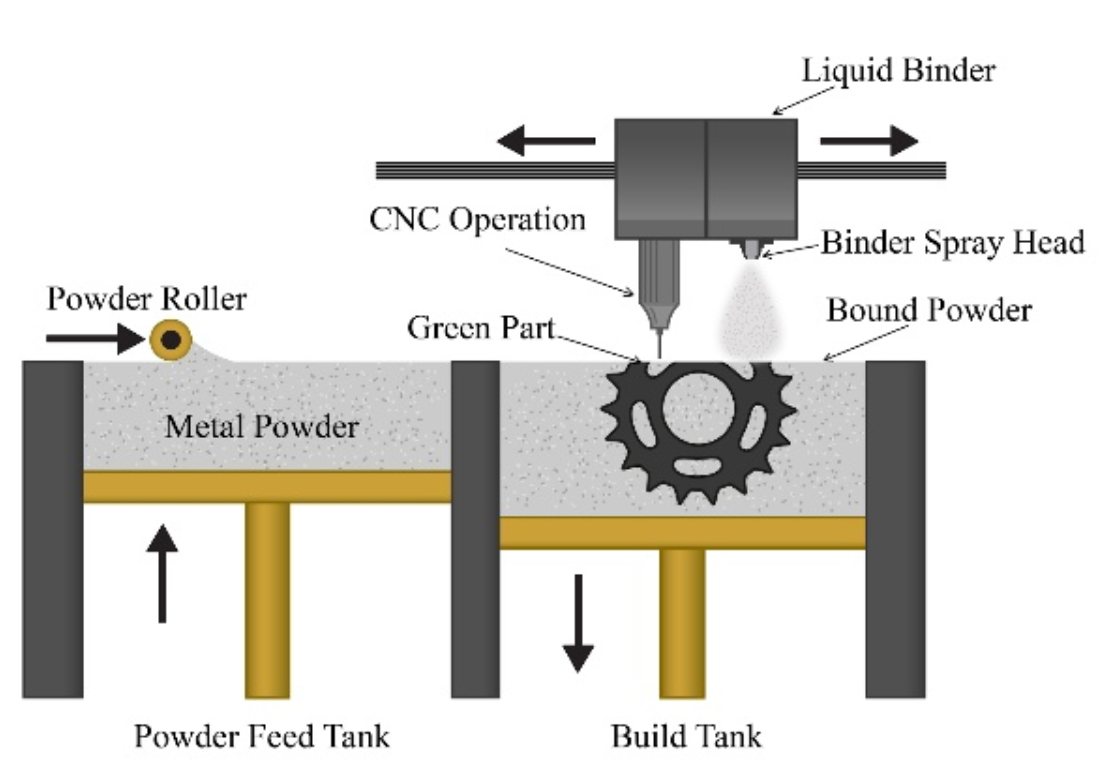

金属バインダー噴射では、液体バインダーを選択的に塗布して、粉末粒子を層ごとに結合します。

このプロセスは、粉末の薄層を広げることから始まり、プリントヘッドがバインダーの液滴を粉末床に戦略的に堆積させます。次に、印刷版が下がり、別の粉末層が広がります。

このプロセスは、部品が完成するまで繰り返され、未使用の粉末(約95%)がリサイクルされます。

金属バインダージェットを使用すると、印刷されたばかりの部品は壊れやすい緑色のままであり、部品を強化するために、焼結や浸透などの後続の後処理が必要になります。

金属に加えて、バインダージェットは、砂やセラミックなど、他のさまざまな材料でも機能します。

ただし、バインダージェット技術を使用して金属を印刷する場合、部品は最初は緑色の状態で印刷されるため、さまざまな後処理ステップが必要になります。つまり、機械的特性が低く、弱くて脆いことがよくあります。後処理段階は、部品の強化を目的としており、硬化、焼結、浸透、その他の仕上げプロセスが含まれます。

1。硬化

硬化すると緑色の部品の強度が増すため、印刷ベッドから安全に取り外すことができます。プロセス中、部品は約200°Cのオーブンで数時間硬化され、はるかに強力な部品になります。

2。焼結

硬化しても、金属部品は依然として非常に多孔質です。ただし、焼結または浸透プロセスにより、部品の気孔率を大幅に減らすことができます。通常、焼結プロセスは、制御された雰囲気の炉で行われ、部品は約100°Cで24〜36時間熱処理され、結合剤が燃焼します。これにより、金属粒子が融合し、気孔率の低い強力な金属部品が得られます。ただし、焼結は部品に不均一な収縮を引き起こす可能性があり、予測が難しい場合があります。したがって、これは設計段階で考慮する必要があります。

3。浸透

高密度を実現するには、結合剤が焼失して残った空隙を埋めるために部品を浸透させる必要があります。これは通常、溶融青銅を塗布して部品の残りのボイドに浸透させることによって行われます。これらの後処理ステップを実行すると、金属部品の機械的特性が大幅に向上します。たとえば、ステンレス鋼の青銅の浸透は、95%の最終密度を達成できます。

4。仕上げ

最後に、オプションですが、部品を研磨して金またはニッケルでメッキすることで、見た目に美しい表面仕上げを実現できます。

まず、バインダージェットは、印刷プロセス中に金属粉末を溶かさないため、残留応力の蓄積に関連する問題が解消されます。

第二に、印刷された部品は緩い未使用の粉末に囲まれているため、金属バインダーの噴射プロセスに支持構造は必要ありません。これらの利点は両方とも、後処理を最小限に抑えるのに役立ちます。

さらに、バインダー噴射機は、SLMまたはDEDプロセスに基づく3Dプリンターよりも安価です。この理由の1つは、高価なレーザーや電子ビームを使用していないことです。

新しい金属バインダー噴射機は、金属射出成形(MIM)粉末を使用することもできます。これらは、ガス噴霧などの高価な製造方法を使用して通常少量で製造される3D印刷用に特別に開発された金属粉末よりも大幅に安価です。

したがって、MIM粉末に切り替えることで、メーカーはこのテクノロジーの運用コストをさらに削減できます。

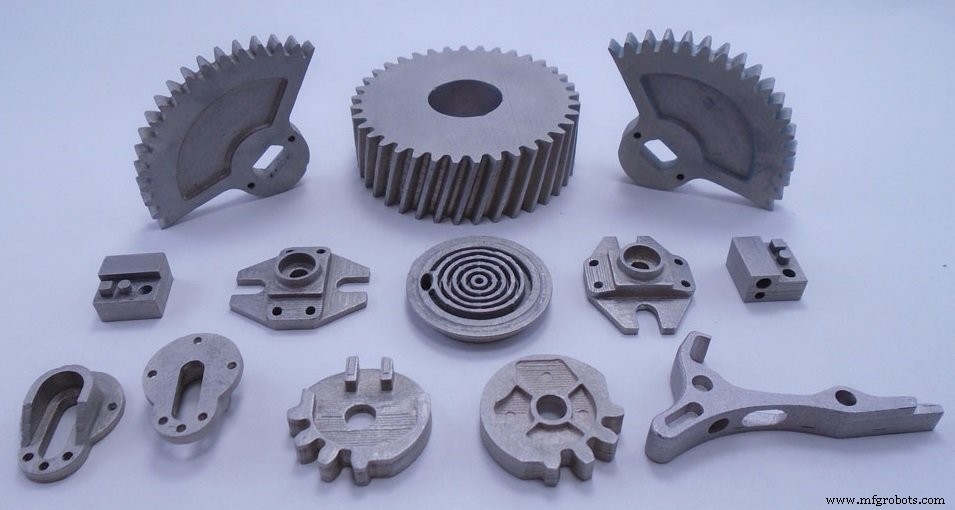

より安価な原料に加えて、バインダージェットは、従来の製造された金属部品に見られるものに匹敵する機械的特性を備えた非常に正確な部品を印刷する能力を誇っています。

最後に、金属バインダーの噴射プロセスの速度は、通常、他の金属3D印刷プロセスの速度よりも高速です。これらすべてのメリットを組み合わせることで、非常にスケーラブルで本番環境に対応したテクノロジーが実現します。

2010年代は、金属バインダー噴射の新時代を迎えます。新興企業からより確立されたプレーヤーまで、多くの企業が金属結合噴射技術で現在可能なことの限界を押し上げることを積極的に模索しています。

ExOneは、金属バインダー噴射の分野で最も古いプレーヤーの1つです。 ExOneはその歴史の中で、4つの金属バインダー噴射システムを発売しました。それぞれが前のシステムを進化させたものです。

たとえば、2018年に同社はInnovent +を導入し、ExOneで新世代の金属バインダー噴射システムをマークしました。システムはExOneの以前のM-Flex3Dプリンターよりも低速ですが、2つの新しい重要な機能があります。

まず、粉末の流動性を改善し、材料の切り替えを簡素化するために開発された超音波リコーターが装備されています。 ExOneによると、新しいリコーターは、市場で最も先進的な粉末ディスペンシング技術です。

リコーターには、材料の互換性を高めるために4つの画面構成があります。この機能は、別の重要な開発に役立ちます。マシンは、標準のMIM粉末を処理できます。

他の粉末床金属3Dプリンター、特にレーザーまたは電子ビームを使用するプリンターでは、一貫して機能するために特別に配合された粉末が必要です。しかし、そのような粉末は、多くの場合、従来の金属加工技術の材料よりもはるかに高価です。

Innovent +がMIM粉末をサポートできるようにすることで、ExOneは、マシンのユーザーにコスト削減と材料の柔軟性の向上をもたらすことができます。

革新を続けている同社は、Innovent +の背後にあるテクノロジーを製品レベルのX125PRO3Dプリンターにスケールアップしました。先月発表されたこのマシンは、400 x 250 x 250mmの大きなビルドボリュームで最大10種類の素材を印刷できます。

このシステムにより、同社は高解像度、厳しい公差、改善された表面仕上げを備えた工業用金属部品の製造を可能にすることを目指しています。

金属バインダー噴射の開発でその地位を確立したもう1つの会社は、主要な金属粉末メーカーであるHöganäsGroupの子会社であるDigitalMetalです。

Digital Metalは2012年に設立され、2013年にサービスとして金属バインダー噴射技術の提供を開始しました。

2017年、DigitalMetalはDMP2500 3Dプリンターを発売しました。これは、小さくて複雑な部品の連続生産を目的としています。

この機械は、0.042mmの厚さの金属粉末の層を広げることによって機能します。次に、パーツの形状に従ってバインダーが噴射されます。このプロセスは正確で再現性があると報告されており、35ミクロンの解像度で非常に小さいが非常に詳細な部品を製造することができます。

その後の焼結プロセスにより、Ra 6.0ミクロンの平均表面粗さが得られます。これは、多くの最終用途の部品や内部チャネルなどの機能に十分な微細さです。

Digital Metalによると、同社の金属3Dプリンターは、航空宇宙、高級品、歯科用工具、産業機器など、さまざまな業界ですでに30万を超えるコンポーネントを製造しています。

その技術をさらに発展させるために、DigitalMetalは昨年完全に自動化された生産コンセプトを開始しました。

この概念によれば、ロボットは、プリンターにビルドボックスを供給し、後処理のためにそれらを取り外すなど、プロセスステップの大部分を処理します。目標は、すべての手作業を排除して、継続的な大量生産を促進することです。

この手作業のない生産ラインを立ち上げることにより、DigitalMetalはその金属バインダー噴射技術で大きな飛躍を遂げました。

HPは、2016年にポリマー部品向けのMulti Jet Fusionテクノロジーを発表した後、2018年に添加剤製品の次の拡張機能であるMetal Jet3D印刷システムを発表しました。

新しい金属3Dプリンターは、バインダー噴射技術を搭載しています。ただし、HPがこのテクノロジーに導入した独自の利点は、革新的なプリントヘッドとインクテクノロジーにあります。

バインダー噴射技術は本質的に高速ですが、HPはプリントヘッド技術の知識を応用してさらに高速化しています。メタルジェットシステムには、それぞれ5,280個のノズルを備えた6つのプリントヘッドが装備されています。これらの複数列のノズルを使用すると、プリンタの生産性と信頼性が向上します。

さらに、HPはインク技術の専門知識を活用して、焼結プロセスをより速く、より安価にする革新的な結合剤を開発しました。

「金属射出成形では、通常、燃え尽きる必要のあるバインダーが10重量%以上あります。私たちの場合、1%未満であり、桁違いに少ないため、より速く、より低コストで、はるかに簡単に焼結できます」と、HPの金属部門のグローバル責任者であるTimWeberはAMFGとのインタビューで述べています。 。

これらの進歩を組み合わせることで、従来の生産技術に匹敵する経済性と効率を達成すると言われている金属3Dプリンターが生まれました。

HPはまだマシンを販売していません。代わりに、同社は部品製造サービスを開始し、2020年に3Dプリンターを商業的に利用できるようにすることを目指しています。HPがMetal Jetについて行った主張を考慮すると、このテクノロジーは、金属3D印刷の持続可能な価値提案を高水準で解き放つ鍵となる可能性があります。 -大量生産。

多くの企業は、金属3D印刷を他の製造技術と競争力のあるものにすることを目指しています。そのような会社の1つが3DEOで、これは金属バインダーの噴射による大量生産を可能にすることを目的として2016年に設立されました。

これを達成するために、会社はプロセスを完全に再発明しました。 3DEOのマシンは、インクジェットを使用してバインダーを選択的に堆積する代わりに、独自のスプレーシステムを使用して、バインダーを層全体に均一に塗布します。

その結果、金属粉末の硬くて薄い層ができ、マイクロエンドミルを使用して粉砕されます。 CNC操作により、各レイヤーのパーツ形状が切り取られます。

インテリジェントレイヤリングと呼ばれるこのテクノロジーは、バインダージェットとCNCミリングを組み合わせてハイブリッドシステムにした最初の事例です。このような組み合わせにより、3DEOは、焼結後に99.5%を超える密度で非常に正確な小さな金属部品を作成できます。

3DEOのインテリジェントレイヤリングテクノロジーは、現在、同社のプロダクションサービスを通じてのみクライアントに提供されています。 3DEOは、自社の技術を自社の生産サービスに限定することで、プラットフォームを非常に柔軟に保ちながら、高品質の印刷部品を保証します。

現在、3DEOは金属3D印刷業界で最大の注文のいくつかに取り組んでおり、最近28,000個の部品の発注書を獲得しました。

同社は機械の販売を計画していませんが、生産量の増加は、従来の製造部品と同等の生産部品を提供するバインダージェットの能力の検証として機能します。

ボストンを拠点とするスタートアップ、Desktop Metalは、大規模な生産のための3D印刷の約束を果たすことを目的として、2015年に設立されました。これを達成するために、同社は非常に高速な生産システムを開発しました。

金属3Dプリンターの背後にある技術は、同社がシングルパスジェッティング(SPJ)と呼んでいるもので、典型的なバインダージェッティングプロセスのより高速なバージョンです。

このシステムには、2つの全幅プリントヘッド、高度なパウダースプレッダー、およびビルドエリア全体に1回のクイックパスでパウダーと印刷を効果的に拡散する弾道防止システムが付属しています。

750 x 330 x 250 mmのビルドボリュームを備えたこの双方向システムは、最大12,000 cm3 / hrの高解像度印刷を可能にします。これは、1時間あたり60kgを超える金属部品に相当します。このような速度は、市場に出回っている他の金属3Dプリンターよりも桁違いに高速であるため、複雑な金属部品を大量に生産するのに理想的です。

さらに、プロダクションシステムは、反応性金属の安全な印刷のためのガスリサイクルと溶剤回収を特徴とする工業用不活性環境を備えた最初のバインダージェットシステムです。これにより、アルミニウムなど、より広範囲の金属を印刷する機会が開かれます。

Desktop Metalは、その生産システムにより、大幅な速度向上を追加することにより、金属バインダー噴射技術の利点を最大化しました。

Desktop Metalは最近、生産システムを購入できるようにしたばかりなので、生産速度の主張が証明されているかどうかを確認するには時間がかかります。しかしそうだとすれば、プロダクションシステムは今日の市場で入手可能な最速のバインダー噴射3Dプリンターになるでしょう。

金属バインダー噴射の成功を推進するもう1つの重要な開発は、すでによく知られている比較的安価なMIM粉末との互換性です。

多くの企業が金属バインダー噴射の画期的な可能性を認識しており、現在、それがもたらす機会をつかむために懸命に取り組んでいます。

今後、これらの企業は金属バインダーの噴射をさらに進化させるでしょう。最終的に、これは技術が製造市場全体の貴重なシェアを切り開くのに役立ちます。

>>金属3D印刷の詳細については、Definitive Metal 3D PrintingGuideをご覧ください。

金属バインダー噴射の起源

金属バインダー噴射技術の起源は、マサチューセッツ工科大学(MIT)が金属粉末を使用して3次元オブジェクトを作成するインクジェットベースのプロセスを開発した1993年にさかのぼります。 金属バインダーの噴射はどのように機能しますか?

金属バインダー噴射の後処理ステップ

従来のバインダー噴射技術は、プリントヘッドを使用して液体結合剤を粉末の層に塗布することで機能します。 なぜ金属バインダーの噴射が生産技術として普及しているのですか?

金属バインダー噴射には多くの独自の利点があり、生産用途への採用が容易になります。 金属バインダー噴射を進歩させる最新の開発

ExOneは革新を続けています

デジタルメタル:金属バインダーの噴射を自動化する

HPのメタルジェット:3Dプリントをコスト競争力のある制作の選択肢にする

3DEO:バインダー噴射とフライス盤の組み合わせ

卓上金属:金属部品を驚くべき速度で印刷する

未来を見据えて

金属バインダーの噴射は、生産に適した主要な金属3D印刷技術の1つになりつつあります。これを可能にすることは、高速印刷速度に到達し、高精度のコンポーネントを作成する技術のユニークな機能です。

3Dプリント