2020年の生産のための積層造形のスケーリングにおける最大の課題の10 [専門家のまとめ]

[2020年に更新]

設計の柔軟性、材料効率、および実行可能な少量生産は、企業がますます積層造形(AM)に目を向ける理由のほんの一部です。しかし、本番環境でAMを最大限に活用するには、まだ取り組むべき問題がいくつかあります。

以下では、テクノロジーの採用を加速するために克服する必要のある最も差し迫った課題のいくつかを見ていきます。

技術的な課題

1。生産速度が遅い

特に目標が大規模な生産である場合、スピードが重要であると誰も主張しません。ただし、現在の多くの産業用3Dプリンターは、速度と効率の点で従来の機械化された機器にまだ遅れをとっています。

これは、特に、自動車や消費財などの大量連続生産によって推進される業界での採用の障害です。これらの業界では、生産効率を維持するために、製品をできるだけ短い時間枠で製造および納品する必要があります。

「最後の部分は、マシンのスループットまたは速度です。 【自動車】生産量は、航空宇宙や医療の生産量とはかなり異なります。そのため、数日や数時間ではなく、数分または数秒で部品を製造できるシステムを検討する必要があります。テクノロジーをより高速なビルド速度に押し上げるために私たちができることは、間違いなく私たちにも役立つでしょう。」

フォードの積層造形技術のテクニカルリーダー、ハロルドシアーズ

高速AMは、近年、強力な開発と投資の分野となっています。

ほとんどの3Dプリンターメーカーは、生産アプリケーションを対象として、3D印刷の方法を模索しています。もっと早く。スループットの向上に役立つモジュラーシステムを開発したものもあれば、既存のマシンの背後にあるテクノロジーをさらに改善するために取り組んでいるものもあります。

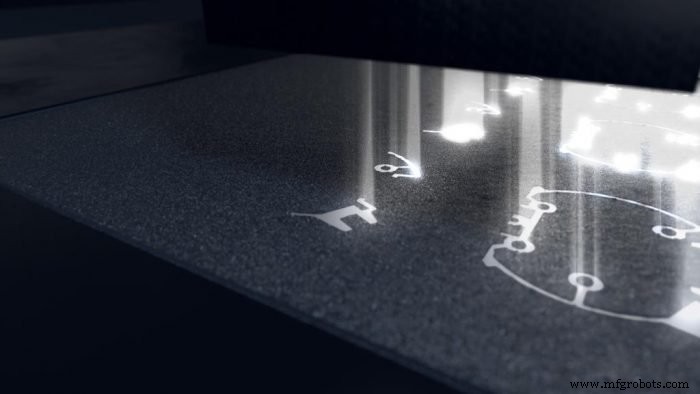

たとえば、ドイツのハードウェアメーカーであるEOSは、Laser ProFusionテクノロジーを開発しています。選択的レーザー焼結(SLS)技術のスループットを向上させることを目的としています。現在のSLSシステムは1つまたは2つのCO2レーザーを使用してポリマー粉末を融合しますが、新しい3Dプリンターには、最大100万個のダイオードレーザーが搭載されるため、印刷時間が大幅に短縮される可能性があります。

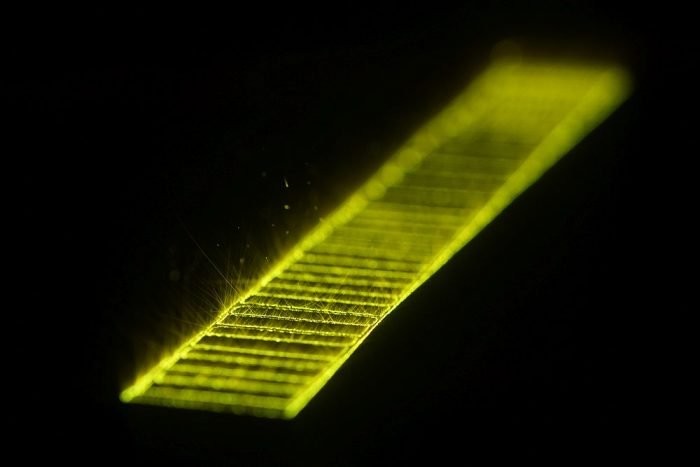

金属3D印刷側のいくつかの注目すべき開発でした。オーストラリアのAuroraLabsのマルチレベル同時印刷(MCP™)テクノロジーはその一例です。このパウダーベッドフュージョンプロセスにより、AuroraLabsははるかに高速な金属3D印刷を可能にすることを目指しています。

一度に1つのレイヤーを印刷する従来のパウダーベッドテクノロジーとは異なり、MCPは1回のパスで複数のレイヤーを同時に印刷します。 Formnext 2018で、同社は、今後12か月でこれを100層に増やすことを目標として、一度に約30層を印刷できたと報告しました。

最近、同社はPMP13Dプリンターが350kg /日の印刷速度に達することができると報告しました。 Aurora Labsによると、この結果は、昨年報告された速度と比較して2000%の速度向上を示しています。

生産速度を上げることは意味のない偉業ではなく、実質的な技術革新が必要です。 2019年の時点で、EOSとAurora Labsの両方のテクノロジーはまだ開発段階にあります。つまり、生産速度の主張を証明するには時間がかかります。

そうは言っても、進歩が続くにつれて、3Dプリントが最終的にそこに到達すると確信しています。

2。材料開発と材料特性の不一致

「積層造形業界は、より多くの材料に対するソリューションを確実に必要としています。 3D印刷は、理論的には、機械的、生物学的、電気的であるかどうかにかかわらず、非常に複雑で機能的な部品を製造することができます。しかし、それを実現するには、十分な材料の選択肢があることになります。」

NanoDimensionの共同創設者であるSimonFried

適切な材料の入手可能性は、3D印刷業界にとってもう1つの課題です。何十年にもわたる材料開発を経てきた従来の製造プロセスと比較すると、3Dプリント独自の材料開発は始まったばかりです。

3D印刷の初期の頃、業界がプロトタイピングに重点を置いていたとき、材料特性はそれほど重要視されていませんでした。しかし、テクノロジーが生産ソリューションに変化するにつれ、材料開発プロセスは大幅に加速しました。

特にエキサイティングなトレンドは、高性能3D印刷ポリマーと複合材料の進歩です。 Arkema、BASF、DuPontなどの大手化学会社は、金属に匹敵する強度を提供する炭素強化ポリマーを開発しています。

複合3D印刷技術のメーカーであるMarkforgedもこの分野を発展させており、いくつかの新しい材料を開発しています。最近導入されたのは、最初の難燃性複合材料であるOnyxFRです。

金属面では、材料開発に時間がかかり、場合によっては数年かかることもありますが、進歩も進んでいます。

材料の入手可能性は増加していますが、3D印刷可能な材料の特性には依然として多くの矛盾があります。現在、業界には、実証済みの印刷パラメータと定義された仕様を備えた材料の強固なデータベースがありません。その結果、一貫性のある再現可能な3D印刷プロセスを実現することが困難になります。

これは、材料特性が業界の事前定義され受け入れられている基準や基準を確実に満たすことができるまで、ほとんどのメーカーがテクノロジーの使用に消極的であることを意味します。

前進する唯一の方法は、印刷を成功させるための機械的および熱的特性と仕様に関する情報を備えたAM材料データベースの開発です。

3D印刷業界は、この目標の達成に向けて取り組んでいます。 ISOやASTMなどの標準化団体は、ニッケル、チタン、ステンレス鋼などの金属粉末に関するいくつかの仕様を発行しています。

同時に、他の機関がAMの材料とプロセス情報のデータベースを構築します。たとえば、America MakesはStratasysおよび国立航空研究所(NIAR)と共同で、今年初めに溶融堆積モデリング(FDM)で使用されたULTEM™9085タイプIの材料特性のデータベースをリリースしました。

このようなデータベースの確立は、航空機の内装部品に認定されたポリマー材料の使用を促進するのに役立ちます。

最終的に、このような開発は、 AM材料は、性能と信頼性に対するメーカーの期待に応えることができます。

3。手動の後処理

3D印刷の現実は、3Dプリンターから出てくる事実上すべての部品が、部品の機械的特性、精度、および美観を改善するために、ある種の後処理を必要とするということです。

これは、プロトタイピングに3D印刷を使用する場合は大きな問題ではありません。ただし、テクノロジーが最終部品の製造プロセスに移行するにつれて、スケーリングと自動化、後処理がAM生産ラインを確立するための主要なボトルネックの1つになりました。

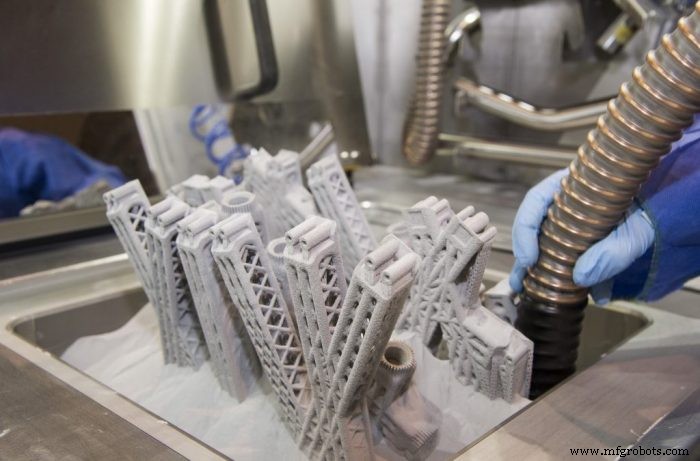

「メタルAMでは、品質を確保するために多くのステップが必要です。これには、粉末を適切に除去し、応力緩和加熱サイクルを経て、部品がビルドプレートから取り外されたときに部品に蓄積された熱残留応力によって反ったり歪んだりしないようにすることが含まれます。

支持構造を切断して削り取るには、多くの場合、多くの時間が必要です。その他の手順には、CNC機械加工やその他の仕上げ作業、および部品に気孔がないことを確認するのに役立つ熱間静水圧プレスが含まれます。」

WohlersAssociatesの創設者兼社長であるTerryWohlers

Terry Wohlersが上記で説明した後処理操作の大部分は、依然として非常に手動のプロセスであり、熟練したオペレーターが重要なタスクを実行する必要があります。

プロトタイプや数十個の部品を完成させるために人的労力を使用することは、費用効果が高いかもしれません。ただし、数百または数千もの3D印刷部品を製造する場合、後処理の自動化の必要性は非常に深刻になります。

「自動化されたソリューションは、現在最大の問題の1つを取り除きます。これにより、印刷後の機能の一貫した出力でスループットが向上します。」

PostProcess TechnologiesのCEO、Jeff Mize

現在、DyeMansionの洗浄機、AMTの表面平滑化ソリューション、PostProcess Technologiesのサポート除去および表面仕上げシステムなど、後処理操作の自動化に役立つAM固有のソリューションはごくわずかです。確かに、これらのシステムは主にポリマー3Dプリント部品用に設計されています。

金属3D印刷に関しては、従来製造されていた部品に使用されていた後処理技術が、現在3D印刷されたコンポーネントに採用されています。

これらのテクノロジーをさらに自動化するために、企業は現在、材料の切り替えや部品の取り扱いなどの操作を排除するロボットソリューションの実装も開始しています。たとえば、3DプリンターメーカーのDigital Metalは、昨年、完全に自動化された生産コンセプトを発表しました。

このコンセプトによれば、ロボットは、プリンターにビルドボックスを供給し、後処理のためにそれらを取り外すなど、ほとんどのプロセスステップを処理します。目標は、すべての手作業を排除して、継続的な大量生産を促進することです。

このような開発は勇気づけられますが、この分野のイノベーションのペースは鈍いです。ただし、増え続けるAMの生産量に合わせて、高度な後処理ソリューションの数は確実に増加します。

ソフトウェアの課題

4。データの準備と設計における機能の制限

「設計とデータの準備は依然としてこの業界のボトルネックですが、生産性の高いハードウェアシステムに重点が置かれており、インテリジェントなソフトウェアソリューションはこの方程式から除外されています。」

Aconity3Dのマネージングディレクター、Yves Hagedorn

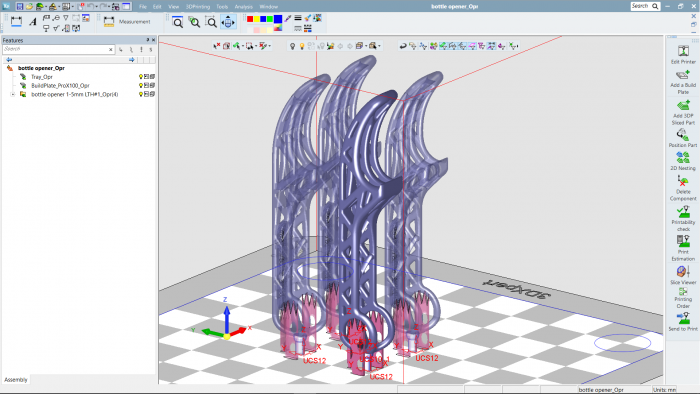

3D印刷はボタンを押すだけの簡単なように見えるかもしれませんが、リモートではそうではありません。一つには、産業用3D印刷では、モデルを印刷できるようにするために、かなりの設計準備が必要です。

設計プロセスは、長い間、コンピューター支援設計(CAD)およびコンピューター支援エンジニアリングソフトウェアが3D印刷の要件にほとんど最適化されていなかったという事実によって複雑になっています。

たとえば、従来のCADソフトウェアを使用して、傾斜機能材料で作成されたコンポーネントを設計したり、格子構造を作成したり、多孔性をモデル化したりするのは難しい場合があります。

さらに、AM設計ワークフローには複数のステップが含まれますが、多くの場合、個別のソフトウェアソリューションを使用する必要があるために行き詰まります。

「多くのお客様から、非常にバラバラなワークフローで作業していると聞いています。彼らはCADツールで設計プロセスを実行し、それをSTLファイルに変換して、Netfabbなどのビルドプロセッサにインポートします。そこから、それはマシンに送信され、マシンはそのデータを収集しています。そのため、これらのデータのサイロは適切に接続されていないことになります。」

オートデスクの製造業および生産業戦略および事業開発担当ディレクター、ロバート・ヤンシー

たとえば、一般的なシナリオでは、設計者はCADシステムでソリッドモデルを作成し、それを三角形のモデルに変換して印刷適性チェックを実行し、構造を最適化して重量を減らし、サポートを追加します。シミュレーション分析を実行します。これらすべての手順には、さまざまなプログラム、さまざまなソフトウェア環境、および複数のファイル形式が必要になります。

次に、シミュレーションを実行し、結果がビルドの失敗を示し、それを防ぐためにパーツの方向またはサポート構造を変更する必要があると想像してください。その結果、一部のパラメータを変更してモデルを印刷可能にするために、すべての手順とプログラムに戻る必要があります。

複数のソフトウェアソリューションを介してAM設計データを転送する必要があるため、時間とエラーが発生しやすい設計プロセスになります。

業界は、さまざまな方法で3Dモデルの準備の負担を軽減しようとしています。たとえば、PTC、Autodesk、DassaultSystèmesなどのソフトウェア会社は、特定の3D印刷機能をCADプログラムに統合しています。

たとえば、PTCは、1つの環境でデザインと印刷の準備を可能にするCreo6.0ソフトウェアを提供しています。 2018年の終わりに、PTCはジェネレーティブデザインソフトウェア会社であるFrustumを買収しました。同社は現在、CADプラットフォームに、3D印刷と組み合わされることが多いジェネレーティブデザインテクノロジーの追加に取り組んでいます。

同時に、3Dプリンターメーカーは、3Dモデルの準備を合理化するための独自のソフトウェアソリューションを開発しています。 StratasysのGrabCADと3DSystemsの3DXpertは、複数のデータ転送と変換の必要性を排除または最小化するために開発されたソフトウェアのほんの2つの例です。

AMのデザインと印刷の準備の面で大きな進歩が見られますが、まだ開発の余地があります。 CAD環境内で3Dモデルを変更し、面倒なデータ変換なしでそれらをすばやく反復する機能を設計者に提供することは、設計準備の課題を過去のものにするための鍵となります。

品質保証の課題

5。パーツごとのバリエーション

「業界がより広く受け入れられるために取り組む必要のあるもう1つの大きなことは、部品ごとのバリエーションです[…]その理由は、システムから出てくる材料の一貫性が必ずしも何であるかではないということですあなたはそれをしたいです。取得する可能性のある最も弱い部分を設計する必要があります。つまり、AMの機能の一部を十分に活用していないということです。」

VELO3Dのテクノロジーパートナーシップ担当副社長、Zachary Murphree

従来のCNC機械加工、射出成形、または鋳造は、よく理解されている製造プロセスです。一方、3D印刷は、部品を製造するための新しいアプローチを提供します。新しい機会に加えて、このテクノロジーには、従来の製造では見られなかった新しい欠陥もあり、ビルドごとに部品の品質にばらつきが生じる可能性があります。

これは、特に金属3D印刷の場合です。たとえば、金属AMに特有の欠陥のいくつかには、部品の内部に閉じ込められた粉末、マイクロクラック、および融合の欠如が含まれる可能性があります。

部品品質の変動の主な原因の1つは、材料の化学的性質です。航空機部品や医療機器などの安全性が重要なアプリケーションでは、適切な形態(粒子サイズと形状)を持ち、汚染が100%ない材料が必要です。

不適切な保管や取り扱い、または原料の品質の問題によって引き起こされる不純物は、最終部品の特性を変化させ、印刷の失敗につながる可能性があります。

材料の品質を確保するには、標準化された試験方法とツールが必要ですが、業界にはほとんど欠けています。これらの問題を克服するために、AMユーザーは信頼できるテストラボと提携しているか、十分なリソースがある場合は、必要な専門知識を社内で開発しています。

部品のばらつきに影響を与えるもう1つの課題は、3Dプリンターの高度なプロセス制御の欠如にあります。部品のばらつきを最小限に抑えるために、3Dプリンターは開ループから閉ループの制御システムに移行する必要があります。

後者は、3D印刷システムが印刷プロセス中に偏差を見つけ、それらを補正するためにシステムを自動的に調整する機能を指します。これは、センサーとカメラを3Dプリンター内に埋め込むことで実現され、ユーザーはビルドをリアルタイムで監視できます。

閉ループ制御システムを通じてビルドプロセスの制御を維持することで、メーカーは品質を支える一貫した形状、表面仕上げ、および材料特性を実現できます。

「これがAMの聖杯だと思います。プロセス内制御を使用すると、プロセス内の欠陥にほぼ即座に対応できるからです。」

Aconity3Dのマネージングディレクター、Yves Hagedorn

ただし、閉ループシステムによって可能になる工程内品質管理は、AMテクノロジーにとってまだ比較的新しいものであり、製造業者が実装する際の障壁となります。 2019年の時点で、市場で入手可能な3Dプリンターのうち、閉ループ制御ユニットが装備されているのはごくわずかです。

とはいえ、3D印刷が生産現場に移行するにつれて、工程内管理が絶対に必要になります。これは最終的に、よりスマートなシステムの数が近い将来に増加するように設定されていることを意味します。

6。業界全体の標準の欠如

「業界全体でより優れた基準、つまり広く理解され受け入れられている基準があれば、すべての利害関係者と関係者にとって非常に有益です。標準を使用すると、企業はリンゴとリンゴを比較し、サプライヤー、メーカー、ユーザーの包括的なエコシステム内で実装できるインテリジェントな意思決定を行うことができます。」

XponentialWorksの創設者、Avi Reichental

製造では、高品質の製品を提供するために満たす必要のあるパラメータの概要を示す標準が不可欠です。原材料、機械、設備オペレーター、エンジニア、サプライヤー、および製造プロセス自体にはすべて、必要な品質の部品を製造するための基準と、それらの基準に対する認定/認定のメカニズムが必要です。

3D印刷には30年以上前から存在しているため、製造業界はそれを製造方法として認識し始めたのはごく最近のことです。このため、業界は生産関連の業界全体の標準を開発し始めたばかりです。

「その部分を作ることができれば素晴らしいのですが、それが良い部分であることを証明できない場合、それは誰にも何の役にも立ちません。標準は、部品を製造および販売し、それらを生産に使用できるようにするために、そのライン全体で私たちを導くものです。」

エリコンのアディティブマニュファクチャリングのプリンシパルエンジニア、マシュードノバン

3D印刷規格の欠如は、依然としてその幅広い採用を遅らせる主要なボトルネックの1つです。

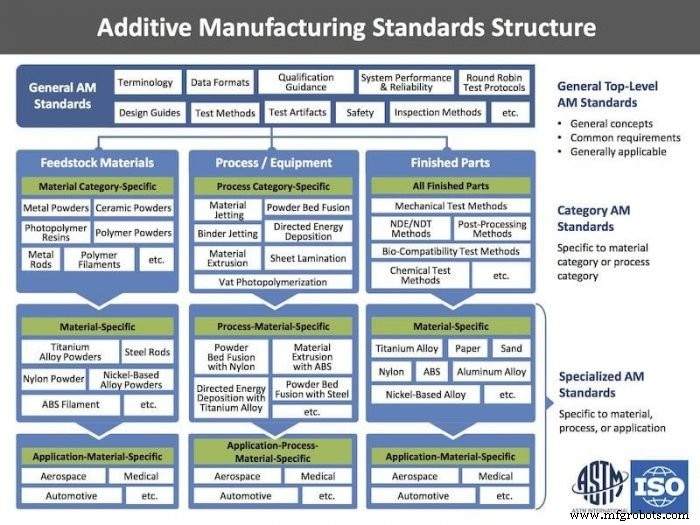

しかし、この面で多くの有望な開発がありました。 ISOやASTMInternationalなど、最大の標準化団体のいくつかは、AM標準化に専念する委員会を設立しました。 2018年までに、2つの組織は28の標準を承認し、今後2、3年でさらに多くの標準が発行される予定です。

標準の開発は、業界のコラボレーションとパートナーシップによっても大幅に強化されています。一例として、エリコンとボーイングのコラボレーションがあります。航空宇宙および防衛におけるAMの使用を対象としたこのパートナーシップは、チタン構造部品の粉末ベースの金属3D印刷の材料とプロセスの標準化に重点を置いています。

おそらく最も強力なコラボレーションには、昨年のエクセレンス(AM CoE)。 ASTMインターナショナルがオーバーン大学、NASA、EWI、英国に本拠を置く製造技術センター(MTC)と共同で設立した新しい施設は、主要な業界のギャップを埋めるために研究開発と標準化を橋渡しすることに重点を置いています。

9月、ASTM Internationalは、AMCoEの標準化プロジェクトをサポートすることを目的とした第2ラウンドの資金調達を発表しました。 9つのプロジェクトはそれぞれ、設計、原料、プロセス、後処理、テスト、および認定におけるさまざまな標準ギャップに貢献しています。

標準開発は時間のかかるプロセスですが、最近の進歩は、最終的に結果が得られ、メーカーはAMアプリケーションをより迅速かつ簡単に開発および実装できるようになります。

労働力の課題

7。 AMに関する理解と専門知識の欠如

「現在、労働力の要素は非常に重要です。テクノロジーを十分に理解し、テクノロジーから抜け出すために必要なものを手に入れるための戦略を立てるのに十分なエンジニア、マネージャー、エグゼクティブは十分ではありません。」

The Barnes GroupAdvisorsの創設者であるJohnBarnes

3D印刷技術の機能を完全に理解していないと、参入障壁が多くなる可能性があります。現在、3D印刷技術とは何か、その機能とは何か、そしてそれらをどのように使用できるかという点で、まだ知識のギャップがあります。その結果、このテクノロジーの恩恵を受ける可能性のある企業は、3D印刷のビジネスケースやユースケースの開発に苦労しているため、このテクノロジーを採用することを望んでいません。

「企業は積層造形の機会を認識していますが、多くの場合、迅速に生産に移行する方法を実際に理解するためのテクノロジーに関する十分な専門知識を持っていません。」

オートデスクの製造業および生産業戦略および事業開発担当ディレクター、ロバート・ヤンシー

「お客様の大多数は、テクノロジーをまだ十分に理解しておらず、使用方法や使用時期もわかりません。多くの場合、彼らは3Dプリンターで何でもできると考えており、3D印刷は他のテクノロジーに取って代わることができると考えていますが、これは真実ではありません。」

RobozeのCEO、Alessio Lorusso

従来のテクノロジーと付加的なテクノロジーの違いを理解することは、もう1つの課題です。 3D印刷には独自の設計と製造のルールがあり、このテクノロジーを使用して部品を製造する可能性が決まります。

これは、従来の製造業向けに設計するように訓練されたエンジニアにとって、このテクノロジーは直感に反する可能性があり、それを習得するには急な学習曲線が必要になることを意味します。

「あなたは伝統的な製造技術を見るという考え方を持っており、私たちは伝統的な製造技術で教育を受けました。多くの場合、従来の方法で作成された部品から始めて、その部品に添加剤を強制的にはめ込みたいと考えていますが、それが常に一致するとは限りません。」

Arevoの共同創設者兼最高技術責任者、Wiener Mondesir

幸いなことに、多くの企業がこの知識のギャップを埋めることに焦点を合わせています。エンジニアが3D印刷スキルセットを開発するのを支援するためにオンラインおよびオンサイトのコースを開始しているものもあれば、AMの専門知識を深めるためにセンターオブエクセレンスを確立しているものもあります。

AMコンサルタントに転向することは、AM会議に参加することに加えて、知識の伝達を促進するもう1つの優れた方法です。

最終的には、3D印刷の機能と制限について学ぶことによってのみ、企業はこの知識を使用してテクノロジーの成功するアプリケーションを開発できるようになります。

「どのテクノロジーがどのアプリケーションに最適かを考えるという問題があります。解決しようとしている問題を明確にし、その問題を解決するための適切なツールを選択することが重要です。」

DigitalAlloysのCEOであるDuncanMcCallum

経済的課題

8。初期投資を行う

AMの採用には、時間と労力がかかります。ただし、採用の最大の障壁は、AMを生産現場に配置するために必要な多額の投資にある可能性があります。

AMへの投資は、機器の購入だけではありません。それは、ソフトウェア、材料、従業員のトレーニング、後処理装置、認証、そして最終的にこれらすべてに対応する施設の確立を含むAMエコシステムへの投資に関するものです。

このパズルを組み立てるために必要な資本とリソースは、組織がAMに投資することを望まない、またはできないほど莫大な場合があります。

「より広い市場向けにテクノロジーのロックを解除するには、機器のコストを下げる必要があります。」

Armin Wiedenegger、voestalpine High Performance Metals GmbHでの積層造形の戦略と事業開発

ただし、ハードウェアをよりアクセスしやすくしている企業があります。ポリマーの面では、多くの3Dプリンターメーカーが、セットアップと使用が簡単な産業用デスクトップ3Dプリンターを開発しています。このようなシステムは通常、数十万ドルに達する可能性のあるハイエンド3Dプリンターよりもはるかに安価です。

たとえば、英国を拠点とする自動車製造会社であるDunlop Systems and Componentsは、Markforgedの複合3Dプリンターを約15,000ドルで統合しました。

3Dプリンターをインストールしてから9か月も経たないうちに、同社はこのテクノロジーの複数の用途を発見し、年間最大40,000ポンド節約できる可能性があります。同社によれば、6か月以内に回収されたということも非常に印象的です。

金属側でも同様の開発が行われており、Desktop Metal、Markforged、Xact Metalなどの企業が、エントリーレベルの金属AMシステムを提供しています。この種の金属製3Dプリンターはコンパクトで、最大150,000ドルの費用がかかります。これは、大型の金属製3Dプリンターに比べて数分の1です。

AMテクノロジーへの投資は困難な場合がありますが、テクノロジーが収益に与える全体的な影響を考慮すると、多くの場合、正当化できます。そのため、参入する前にビジネスケースを作成することが重要です。たとえば、ダンロップの場合、会社は、コストを削減し、短期的に明確な経済的見返りを生み出すことができる少数の迅速な勝利を特定することから始めました。

成功すると、迅速な勝利が注目を集め、勢いを増し、最終的にはより野心的で長期的なプロジェクトに投資できるリソースを生み出します。

ワークフローと統合の課題

9。ばらばらのAMエコシステム

「AMエコシステム全体が断片化されています。ワークフローとエンドツーエンドのソリューションを作成するために一緒に考えなければならない小さなソリューションや企業がたくさんあります。」

Ansysの積層造形の最高技術責任者、Dave Conover

AMプロセスを産業レベルで拡張するには、製品の構想から製造、後処理に至るAMバリューチェーンをより統合する必要があります。

現在、市場は多くの異なるソリューションで飽和状態にあり、理想的には統合して包括的な製品を作成し、それによってテクノロジーの採用を簡素化することができます。

その結果、AMの採用を検討している企業は、異なるソリューションを購入して、それらを連携させる必要に直面しています。このAMバリューチェーンへの統合の欠如は、ワークフローに多くの非効率性をもたらします。

一部の企業は、コラボレーションを通じてこの課題を克服しています。多くのAMハードウェアメーカーは、ユーザーエクスペリエンスを向上させるためにソフトウェアプロバイダーと提携しています。

1つの例には、産業用デスクトップ3Dプリンター開発者であるRIZEと、ソフトウェア会社であるDassaultSystèmesとのパートナーシップが含まれます。このパートナーシップにより、DassaultのSOLIDWORKSとRIZEは連携して、SOLIDWORKS設計ソフトウェアとRIZEプリンター間のシームレスな統合を可能にします。

他の企業は、バリューチェーンに沿って役割を拡大することにより、AMエコシステムを統合しています。たとえば、化学メーカーであり製剤のスペシャリストであるヘンケルは、バリューチェーン全体に沿ってさまざまな製品を開発してきました。

これには、カスタムメイドの材料配合の製造、Loctiteブランドでのプリンターの販売、HPおよびCarbon製の印刷機器の再販が含まれます。ヘンケルは、部品の印刷および後処理のサービスも提供しています。

「エコシステムの作成とコラボレーションは、[3D印刷]の採用をさらに加速するための重要な力の乗数になる可能性があります。」

XponentialWorksの創設者、Avi Reichental

最終的には、AMバリューチェーンのすべての要素間の相互接続を最適化することが、より強力な業界を構築するための鍵となります。

10。デジタルインフラストラクチャの欠如

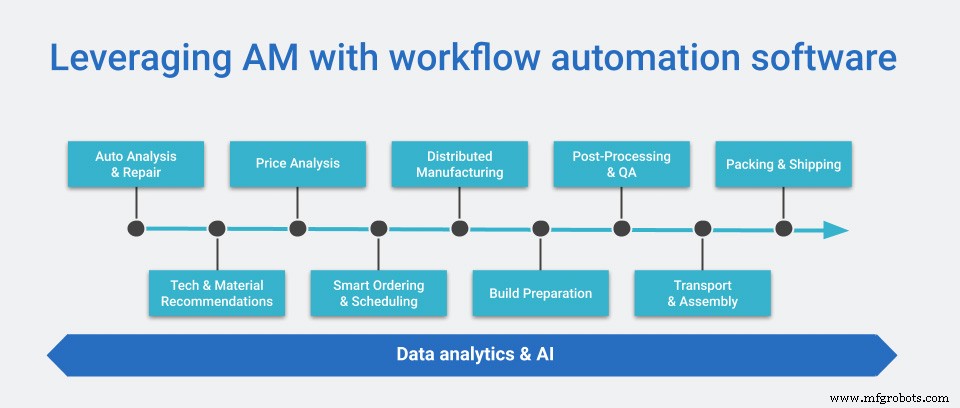

制作で3D印刷を使用できるようにするには、企業は3D印刷操作を効率的に管理するための適切なデジタルインフラストラクチャを必要としています。

多くの企業は、既製のITソリューションを使用してこのようなインフラストラクチャを確立しています。多くの場合、これらのソリューションは従来の製造の要件を念頭に置いて開発されており、3D印刷ワークフロー用に最適化されていないことがよくあります。

この問題を克服するために、業界は3D印刷専用のワークフロー管理ソフトウェアを開発してきました。このようなソフトウェアは、要求管理、印刷適性分析、機械分析から生産スケジューリング、後処理管理、サプライヤーとのコミュニケーションに至るまで、ワークフロー全体を管理するのに役立ちます。

その結果、企業は一元化された生産計画および監視システムを使用できるようになります。これにより、部品の追跡とプロジェクトの表示が可能になり、トレーサビリティが向上します。

ワークフロー管理ソフトウェアは、AM制作用のデジタルインフラストラクチャを作成するために必要な主要なソリューションの1つに急速になりつつあります。 It makes day-to-day business processes more efficient, by coordinating tasks between people. Finally, it helps to synchronise data between systems, making the integration of AM into a digital manufacturing environment much simpler.

The evolving industry

As a young technology, 3D printing has many challenges, but the good thing is that the industry is eager to overcome them. Over the last decade, the industry has made a quantum leap forward by developing better and faster systems, creating more materials and automation solutions and expanding the list of approved standards.

Furthermore, we’ve seen a lot of effort made to bridge the knowledge gaps and foster a new generation of AM professionals. Finally, the industry itself is becoming more consolidated, as companies are looking to partner, in a bid to create comprehensive solutions.

All these activities are indicative of a thriving industry, which will continue to grow and evolve in the years to come.

Take a look at our previous Expert Roundup discussing the future of industrial 3D printing 。

3Dプリント

- アディティブマニュファクチャリングにおける製造実行システムのビジネスケースの確立

- スペアパーツ生産における積層造形実行システムのビジネスケースは何ですか?

- アディティブマニュファクチャリングオペレーションのソフトウェア統合プロセスの再検討

- アディティブマニュファクチャリングと射出成形—生産ライフサイクルの新しいビジョン

- アディティブマニュファクチャリングプロセスの規模の経済に関する真実

- スケーラブルなアディティブマニュファクチャリングの次のフロンティア?付加的なMESソフトウェア

- 製造業における3Dプリントの事例

- アディティブマニュファクチャリングが工業生産に与える影響

- 2020年の工業生産における最大のトレンドの概要

- EVブームに向けた製造生産の適応

- ハイブリッド製造のメリットと課題を理解する