SLSの進化:新技術、材料、アプリケーション

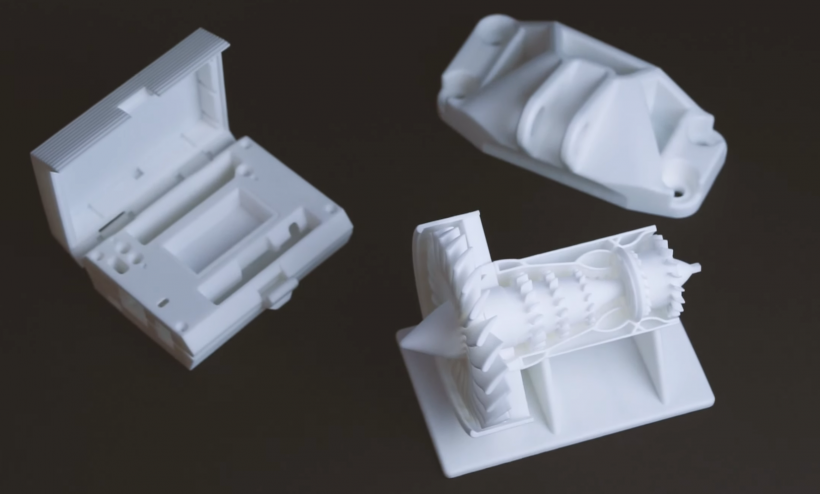

[画像クレジット:3Dハブ]

選択的レーザー焼結(SLS)は、産業用アプリケーションで最も人気のあるポリマー3D印刷技術の1つです。 SLSは、30年以上前に登場して以来、機能的なプロトタイピングが可能なテクノロジーに徐々に成熟し、最近では生産も可能になっています。

この進化を推進しているのは、ハードウェアと材料の分野で進行中の革新であり、新しいSLSアプリケーションを開発するテクノロジー採用者の意欲です。

本日の記事では、SLSの最近の開発を見て、テクノロジーの現在の機能と将来の機会について詳しく学びます。

3D印刷技術の進化を探る他の記事をご覧ください:

金属3D印刷:今日はどこにいますか?

ステレオリソグラフィーとデジタルライトプロセッシング:今日はどこにいますか?

デスクトップが産業用3D印刷をどのように変革しているか

FDM 3D印刷:今日はどこにいますか?

メタルバインダージェッティングについて知っておくべきこと(2019)

SLSの簡単な歴史

レーザー焼結では、高出力レーザーを使用して、粉末材料を一度に1層ずつ溶融します。 SLS印刷を使用する主な利点の1つは、その設計にサポート構造が不要なことです。プリントが作成されると、すべての中空スペースに未使用の粉末が自動的に充填されるため、SLSプリントは自立します。

SLS印刷の概念は、もともと1980年代初頭に考案されましたが、最初のSLS産業用プリンターであるDTMのSinterstation 2000(後に3D Systemsと統合)が商品化されたのは1992年のことでした。その後、1994年にEOSのEOSINT P350が登場しました。

それ以来、幅広い(そして成長している)機械が市場に参入し、産業におけるより高速で大規模な印刷の時代の始まりを示しました。コンテキスト。

SLSハードウェアの注目すべき開発

EOSのSLSテクノロジーの進化

ドイツのポリマーおよび金属3D印刷会社であるEOSは、おそらく市場で最大のSLSスペシャリストです。 2016年、同社は世界中に約3000台のユニットを設置し、その51%がSLSシステムであると主張しました。

30年の歴史を通じて、EOSはSLSをレベルまで進化させることができました。

この旅のマイルストーンの1つは、2006年のFORMIGA P100の発売です。システムは品質の基準を設定しました。導入から何年も経ったプラスチック分野での産業用3D印刷の開発。

2012年、EOSはFORMIGA100の後継機種であるFORMIGAP 110を発売しました。これは、3DHubsによるPrinterGuide2018の調査で最高のレーザー焼結機に選ばれました。

合計ビルドサイズが200×250×330mmのP110は、より費用効果の高い少量印刷を可能にし、中規模のプロトタイプビルドおよび非常に複雑な形状の部品に使用されました。

2018年に向けて、P110はFORMIGA110Velocisに拡張されました。改善された加速加熱システムと再コーティングプロセスを特徴とし、ソフトウェア制御を使用して、30ワットのレーザービームでより高速でポリマー材料を予熱します。

現在、追加の技術的改善とある程度の改良により、Velocisは生産性を最大20%向上させ、ビルドエリアの温度分布を改善します。これにより、部品の品質がより均一になります。

高温SLS

SLSで最も一般的に使用される材料はナイロンのままですが、EOSは、印刷に通常高温を必要とするPEEKなどのより高度な材料の処理も可能にしたいと考えていました。

これにより、2008年に発表された最初の高温SLSプラットフォームであるEOSINT P 800が誕生しました。約385°Cまでのポリマーを処理でき、SLS技術を新しい熱可塑性プラスチックの範囲、つまりPEEK。

10年後、EOSはEOS P810を高温3Dプリンターの範囲に追加しました。この新しいシステムは、炭素繊維強化PEKK材料用に最適化された世界初の高温レーザー焼結システムであると言われています。

継続的なイノベーション:FDRとLaserProFusionテクノロジー

SLSテクノロジーの分野におけるEOSの改善と革新は進行中です。たとえば、今年のFormnextで、EOSはFine Detail Resolution(FDR)ポリマーベースの3D印刷技術を紹介しました。新しいプロセスでは、COレーザーを使用して、繊細でありながら堅牢なポリマーコンポーネントを、細部の解像度の表面と最小壁厚0.22mmで3Dプリントします。

EOSは、粉末ベースの産業用3D印刷用のCOレーザーソリューションを開発した最初のメーカーであると主張しています。現在のSLSマシンの大部分は、1つまたは少数のCO₂レーザーを使用しています。

COレーザータイプは、現在のSLS技術の半分のサイズと報告されている焦点径を持つ超微細レーザービームを生成します。この追加された精度の重要な結果の1つは、非常に細かい表面を持つ部品をもたらす可能性のある新しい露光パラメータです。

新しいテクノロジーは、フィルターユニットや流体チャネル、プラグ、その他の電子部品を3Dプリントするために使用できます。眼鏡などの消費財も同様です。

FDRテクノロジーは繊細なコンポーネントに焦点を当てていますが、EOSのもう1つのソリューションであるLaserProFusionテクノロジーは、最大の生産性を実現するように設計されています。

EOSは、LaserProFusionシステムに最大100万個のダイオードレーザーを装備し、5キロワットを超える累積レーザー出力を生成できるようにします。この技術は、主に量産の要件を満たすことを目的としており、EOSは、多くのアプリケーションで射出成形の代替として使用できると述べています。

26年前に最初のSLS3Dプリンターが発売されて以来、EOSはSLSテクノロジーの目覚ましい進歩の背後にある主要な推進力の1つです。量産ソリューションとしてのSLSのビジョンを継続的に追求し、最終的には現実のものになりつつあります。

ファルスーンの飛行技術

SLSテクノロジーに革命を起こすことを目指しているもう1つの会社は、Farsoonです。 SLSをさらに高速かつ正確にするために、Farsoonは新しいフライトテクノロジーでファイバーレーザーのパワーを活用しています。

現在のSLSマシンはCO₂レーザーを使用していますが、中国の3Dプリンターメーカーが標準のCO₂レーザーに取って代わりました。ファイバーレーザーを使用します。

ファイバーレーザーシステムは、粉末床により多くの電力を供給し、材料へのエネルギー分布を改善することができます。これは、ファイバーレーザービームによりレーザースポットサイズを小さくできるためです。これにより、出力密度が高くなり、粉末を短時間で焼結できるようになります。

Farsoonは、ファイバーレーザーに加えて、新しいスキャンシステムも開発しました。これにより、スキャン速度が向上します。 20m / s以上の。これは、同等のテクノロジーの約4倍です。さらに、レーザーからの追加パワーにより、機能の詳細を0.3mmまで小さくすることができます。

大量生産のためのSLS3D印刷の採用を促進するように設計された、FlightTechnologyは確かに一歩前進です。この方向。

2つの粉末を使用したSLS3D印刷

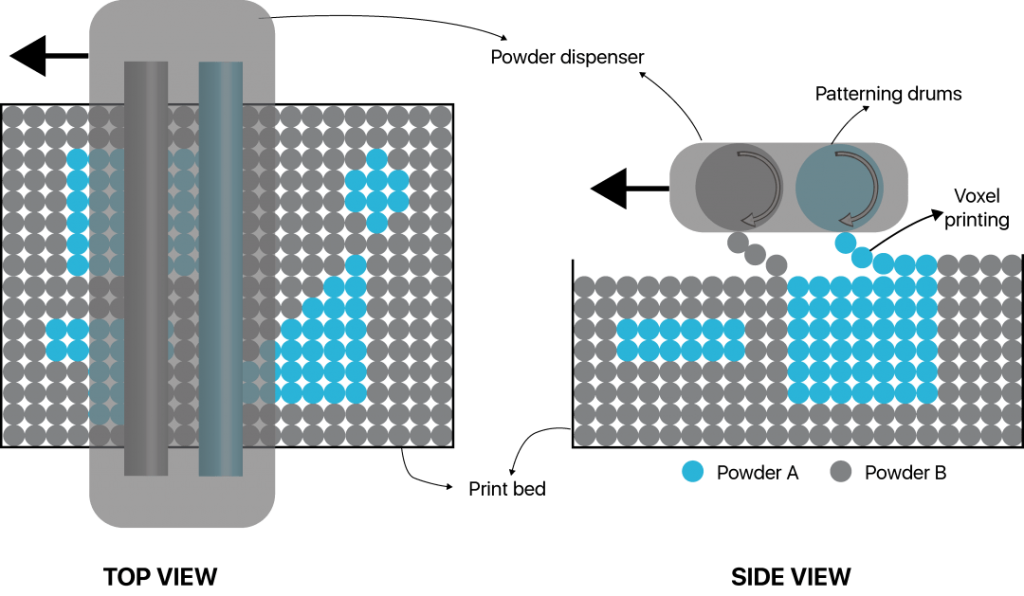

EOSやその他の確立されたSLSプレーヤーは主に線形イノベーションに焦点を当てていますが、ベルギーの新興企業であるAerosintは、2つの異なる粉末で印刷できるSLSシステムを開発するために根本的なアプローチを取りました。これにより、機械は粉末の1つを安価な支持材料として使用できるようになります。

通常、SLSマシンの未溶融サポートパウダーは、部品の印刷に使用されるものと同じ材料であり、高価になる傾向があります。もちろん、粉末を100%再利用できれば、これは問題にはなりません。これは現在不可能です。

1つの理由は、SLSプロセスでは、ポリマーが高熱にさらされるためです。長期間、したがって、それらの焼結特性をはるかに予測しにくくする化学変化を受けます。現在、この問題を克服する唯一の方法は、「使用済みだが未融合の」粉末を約50%のバージン粉末と混合して再利用することです。

あるサービスプロバイダーによると、月に500kgの粉末を購入し、「25%が部品になり、25%が廃棄物になり、50%が次のビルドのリフレッシュに再利用されます」。

安価なサポート材料を使用できるマシンの紹介パーツ印刷用の2番目の材料は、SLSプロセスを使用する人にとってかなりの金額を節約することができます。

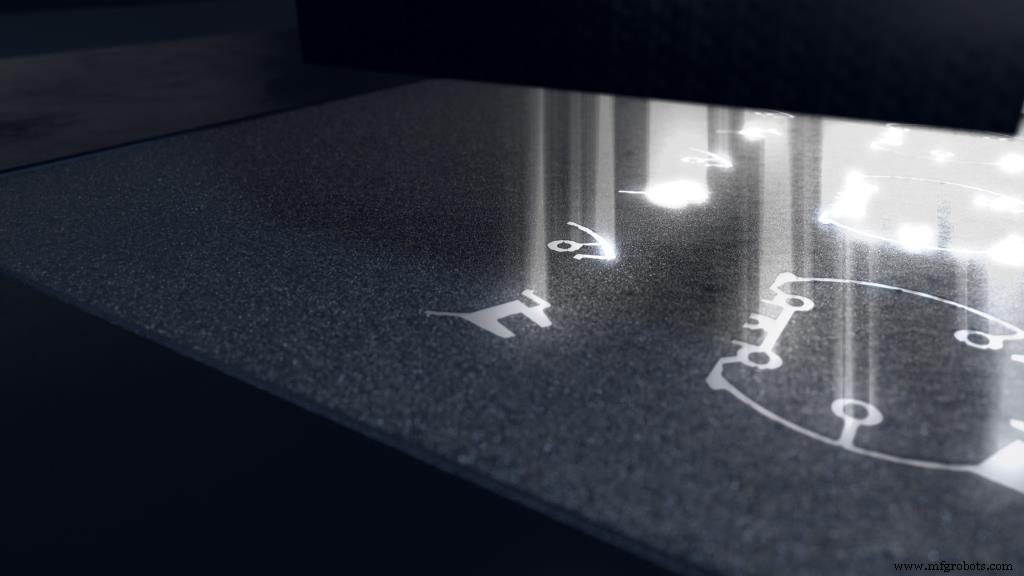

AerosintのテクノロジーであるSelectivePowder Depositionは、ビルドエリアを通過する回転ドラムから粉末材料を選択的に堆積させることでこれを実現しています。 1つのドラムが1つの材料を堆積するため、複数の粉末の堆積を実現するために少なくとも2つのドラムが使用されます。

Aerosintの技術は本質的に行ごとであり、最大200 mm / sの印刷速度を実現できます。この速度は、今日のSLSリコーターの移動速度に匹敵します。

このテクノロジーの成熟により、粉末廃棄物の削減、材料費の節約、後処理時間の短縮など、メーカーにとって多くの機会が開かれます。

SLS3Dプリンターをコンパクトなフォーマットにする

2014年、SLS市場では、元のSLS特許の満了を利用し、テクノロジーをより手頃な価格にすることを目指している企業が新たに登場しました。

この変化により、ベンチトップSLSが生まれました。 「デスクトップ」と呼ばれるほど小さくはないが、店舗の作業台に収まるほどコンパクトな3Dプリンター。ベンチトップ3Dプリンターの出現により、産業用SLSシステムの資金やスペースがない可能性のあるプロシューマーや中小企業にテクノロジーが開かれました。

Sinterit、Sharebot、Sintratecなどの新興企業そして最近では、FormlabsがコンパクトフォームSLS3D印刷の競争に参加しました。

Sharebotは、ベンチトップSLSマシンをSnowWhiteで市場に投入した最初の企業であり、2016年に最初に顧客に出荷を開始しました。ダイオードレーザーを搭載したSintratecやSinteritのシステムとは異なり、SnowWhiteの機能より強力なCO2レーザー。これは、ハイエンドのプロ仕様のマシンに一般的にインストールされています。

レーザーと、わずか300gの粉末で印刷できる小さな100x 100 x 100mmのビルドボリューム。 、SnowWhiteシステムを材料開発アプリケーションに特に適したものにします。

この分野のもう1つの大きなプレーヤーは、この成長する市場セグメントのフロントランナーであり続けるSinteritLisaシステムを備えたポーランドの会社Sinteritです。 Sinterit Lisaは、6,990ユーロから、150 x 200 x 150 mmのビルドボリュームと0.075ミクロンの最小レイヤー解像度を備えているため、かさばる機器に多額の資本を投資することなく、SLSテクノロジーの導入を望む中小企業に適しています。

昨年、同社は最新のベンチトップSLS3DプリンターであるSinteritLisaProも発表しました。

このセグメントにおける潜在的な重要な革新は、発表されたSLS3DプリンターであるFuse1である可能性があります。デスクトップステレオリソグラフィーのリーダーであるFormlabsによる2017年。印刷量165x 165 x 320 mmとファイバーレーザーを備えたこのシステムの価格は約10,000ドルで、2020年半ばに商用リリースされる予定です。

2010年代初頭の安価なデスクトップFDMおよびSLA / DLP 3Dプリンターの洪水は、業界に混乱を引き起こし、AM業界の成長に大きく貢献しました。手ごろな価格のSLSはこの旅を始めたばかりであり、同様の道をたどることができます。これにより、最終的にSLSの範囲がより広い範囲の業界とユーザーに拡大されます。

SLSマテリアルの進化

最初のSLS3Dプリンターは、最も一般的に使用されているナイロンで、人気のあるエンジニアリング熱可塑性プラスチックであり、その軽量性、強度、耐久性が高く評価されています。ポリアミド(PA)とも呼ばれるナイロンは、衝撃、化学物質、熱、紫外線、水、汚れに対して安定しており、ラピッドプロトタイピングと製造の両方に理想的です。

今日でも、ナイロンは最も人気のあるSLS素材。しかし、技術と3D印刷材料の進歩により、ナイロンベースの複合材料(炭素繊維、ガラス繊維、アルミニウムを混合した材料)が登場し、ポリアミドの機械的および熱的特性がさらに向上しました。

ナイロンに加えて、今日のSLS 3Dプリンターは、PEEK、PEKK、フレキシブルTPU、難燃性ポリマー、帯電防止ポリマーも処理できます。高性能材料を処理する可能性は、技術革新と密接に関連しています。 EOSの例のように、会社はPEEKのような素材を印刷する前に、まず高温3Dプリンターを作成する必要がありました。

新しいSLSマテリアル

SLS用の新素材の開発のペースも勇気づけられます。

イタリアの3D印刷会社であるCRPテクノロジーは、Windformブランドで有名なSLS素材の主要な独立開発者の1人です。 。同社は、さまざまなナイロンベースの複合材料とゴムのようなプラスチック粉末を提供しています。

Windformラインに最近追加されたのは、WindformFR1とWindformFR2 –航空機用途(内装部品、コックピットコンポーネント、エアダクト、エアアウトレットバルブなど)に適した難燃性複合材料です。輸送部品(車内、住宅およびエンクロージャーアセンブリ)および消費財および電子機器(照明および電化製品)。

化学会社のDSMも最近、SLS用の材料の開発に着手しました。その結果、昨年リリースされたポリブチレンテレフタレート(PBT)粉末が得られました。興味深いことに、DSMは、この材料が実際にSLS3D印刷用に市販された最初のPBT粉末であると指定しています。 PBTは、その絶縁特性のおかげで、電子産業での用途を持つ熱可塑性エンジニアリングポリマーです。

さらに、化学大手BASFの子会社であるForward AMは、Ultrasintの下でさまざまなSLS材料を提供しています。ブランド。難燃性のウルトラシントポリアミドPA6ブラックFR素材は、この範囲の最新のものであり、高い剛性と優れた熱安定性を誇っています。 Forward AMによると、車両の防火要件を満たす車両用の新しいコンポーネントの製造にすでに使用されています。

BASFとDSMはどちらも、最近フランスのメーカーであるProdwaysからSLS3Dプリンターを買収しました。 SLS容量の増加により、2つの化学会社はSLS3D印刷用の先端材料の開発を加速することができます。

SLSでの後処理

SLSテクノロジーは、サポート構造の設計と削除の必要性を排除しますが、後処理の課題がないわけではありません。それらの最大のものは、部品の表面に残っていて、時には部品の中に閉じ込められている余分な粉末を取り除く必要があることです。

現在、これらの課題は、手動の洗浄と洗浄、およびビーズのブラストやタンブリングなどの従来の技術によって対処されています。

ただし、これらの方法では多くの手動介入が必要であり、壊れやすい形状に損傷を与え、一貫性のない最終部品を製造するリスクが高まります。

表面仕上げに関しては、SLS部品は、通常3D印刷用に設計されていない半自動装置を使用して、紙やすりで磨くことによって平滑化されることがよくあります。これらのアプローチは、SLSプリンターの機能を最大限に活用し、より多くの生産量に拡張するには実用的ではありません。

幸い、いくつかの業界関係者がSLS部品の後処理の自動化ソリューションを開発しています。

たとえば、PostProcess Technologiesは、圧縮空気、洗剤、浮遊物質で構成される2つの垂直な単軸ジェット気流がターゲットを絞った爆風を提供するThermal Atomized Fusillade(TAF)テクノロジーによって粉末化されたソリューションを提供します。シーケンスは、最大の表面露出のために360°の部分回転を使用します。

その後、英国の会社であるAMTは、今年後半に自動粉末除去ソリューションを開始する予定です。

最終的に、手動から自動の粉末除去に切り替えると、手作業の時間を短縮できるだけでなく、企業がSLS生産をより効率的に拡張できるようになるため、SLS3D印刷ワークフローを大幅に最適化できます。

SLSアプリケーション:本番環境での使用の拡大

SLSテクノロジーはプロトタイピングで引き続き使用されていますが、機能部品のテストや生産アプリケーションでも人気が高まっています。

航空宇宙

たとえば、航空宇宙産業では、SLSを使用して航空機の内装部品を作成しています。その好例が、UAEで最大の航空会社であるエミレーツ航空です。航空会社は3D印刷を使用して、ビデオ監視シュラウドやエアベントグリルなどの航空機の客室コンポーネントを製造しています。後者はすでに認定されており、エミレーツ航空機の機内試験用に設置されています。

エミレーツは、3D Systemsと提携して、SLSテクノロジーと3DSystemsのDuraFormProXFR1200ナイロン素材を使用してビデオ監視シュラウドを製造しています。航空宇宙産業がインテリアキャビン部品に要求する難燃性のしきい値を満たしています。

消費財

消費財業界では、シャネルはマスカラブラシにSLS3D印刷を使用する先駆者です。このブランドは現在、フランスの3D印刷サービスプロバイダーであるErpro Groupと共同で、何百万ものマスカラブラシを3D印刷しています。

SLSテクノロジーを使用して、ブラシのデザインが最適化されました。たとえば、SLSテクノロジーで実現されたざらざらした粒状の質感により、まつ毛へのマスカラの密着性が向上します。

In美容製品に加えて、SLSは、カスタマイズされたインソールとサンダルを製造するために、医療および靴の分野でますます使用されています。

モータースポーツ

モータースポーツでは、このテクノロジーはレーシングチームが車のデザインを革新し、従来のテクノロジーよりも速くテストするのに役立ちます。

アルファロメオのザウバーフォーミュラワン(F1)チームは、モータースポーツ会社がSLS3D印刷を活用する方法の良い例です。

SLSは主に、風洞でのアルファロメオF1カーの空力開発、およびさまざまなラミネートモールド、コア、複雑なシリアルパーツに使用されます。

生産時には、Sauber Engineeringが開発した粉末ベースの素材を使用します。これは、F1ブレーキベンチレーションや、生産前の車両やプロトタイプのボディコンポーネントから、特に軽量で剛性の高いコンポーネントが必要な場合に使用されます。 、すぐに使用できるさまざまな構造要素に対応します。

SLSアプリケーションの限界は空です。 SLS材料と技術の最近の発展を考えると、この声明は特に真実です。

SLS:ポリマー3D印刷に最適な選択肢の1つ

SLS 3D印刷市場は、絶え間ない進化の状態にあります。コンパクトで手頃なベンチトップシステムの導入により、テクノロジーは民主化されます。一方、産業用SLS機器のメーカーは、SLSを生産ツールとして確立するのに役立つソリューションに重点を置いています。

その結果、SLSテクノロジーで達成されるプロジェクトの量は着実に増加しています。

Sculpteoのレポートによると、これの証拠は、2019年に3D印刷プロジェクトの75%以上がSLSメソッドを使用したという事実です。ここでのポイントは、SLSがポリマー3D印刷の最良の選択肢の1つと見なされていることです。私たちは、これが近い将来と遠い将来の両方で当てはまると信じています。

3Dプリント