産業用3D印刷はどの程度持続可能ですか?

3D印刷は、スマートで持続可能な製造を可能にするテクノロジーの1つとして知られています。 3D印刷は無駄の少ないプロセスと見なされていますが、疑問は未解決のままです。3D印刷は、グリーンスケールのどこに位置するのでしょうか。それは本当に環境にやさしいですか?

今日の記事では、テクノロジーの環境的側面を取り巻く誤解や事実を探りながら、答えを探します。

持続可能な製造技術としての3Dプリント

私たちが持続可能な未来を目指して努力する中で、企業はエネルギー消費と廃棄物を削減するために製造プロセスを最適化する方法を探しています。これは持続可能な製造として知られるアプローチです。

3D印刷は、主に2つの利点があるため、重要な持続可能な技術の1つと見なされることがよくあります。それは、より効率的な設計を容易にし、無駄を減らすことです。これらのメリットについて詳しく見ていきましょう。

設計効率の高いテクノロジーとしての3Dプリント

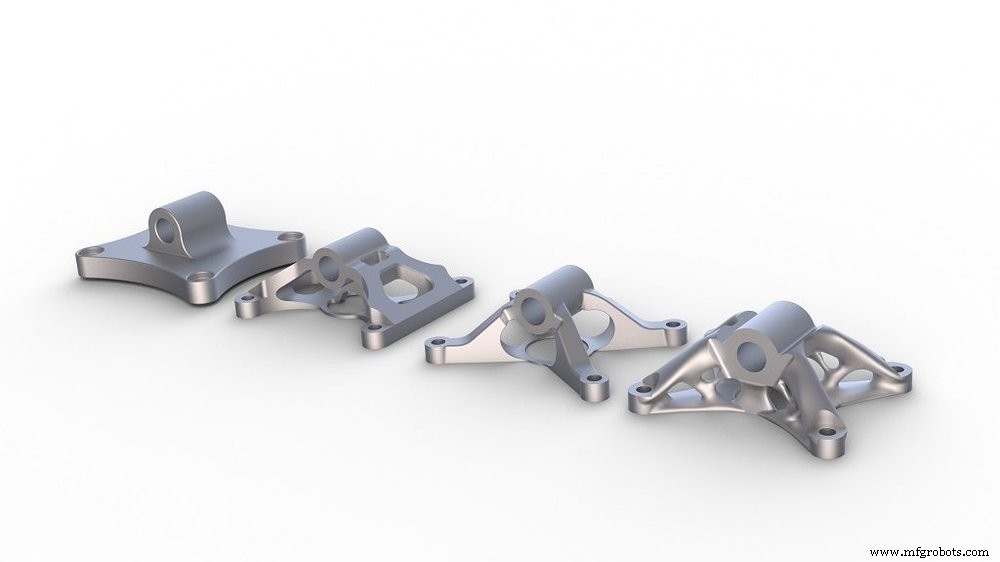

3D印刷により、エンジニアはトポロジーの最適化などの新しい設計手法を探求し、より効率的で軽量な部品を作成することができます。

トポロジー最適化ソフトウェアは、形状と重量を最適化するために、既存の設計に計算アルゴリズムを適用します。

エネルギー消費がシステムの重量によって影響を受けるシステムの場合、軽量で最適化された部品は、燃料節約の長期的なメリットにつながります。車や飛行機の重量から取り除かれたすべてのグラムは、決して燃やされない燃料に変換されます。したがって、大気中に放出されることのないCO2になります。

あるケーススタディでは、ノースウェスタン大学の研究者がトポロジー最適化を使用して、金属製の航空機ブラケットの重量を減らしました。これにより、重量が1.09kgから0.38kgに65%削減されました。

研究者は、多くの日常的なコンポーネントを、このブラケットのようなトポロジー最適化された3D印刷部品に置き換えることで、航空機全体を推定しました。重量を4〜7%削減し、燃料消費量を6.4%も削減できます。

これは、比較的小さなコンポーネントの軽量化が数百から数千に及ぶことを意味します。航空機やフリートで使用–実質的な節約につながる可能性があり、製品の耐用年数全体でエネルギー効率が向上します。

部品統合による環境への影響

トポロジー最適化を使用することに加えて、企業は、コンポーネントを再設計して1つのユニットとして3D印刷することにより、複数の部品で構成されるコンポーネントの設計を改善できます。この方法はパーツ統合と呼ばれ、複数の利点があります。

まず、最終的なアセンブリに設計および製造する必要のある部品の数を減らします。第二に、溶接やねじ込みが必要な部品が少なくなるため、組み立てプロセスが簡素化されます。

最後に、統合により、継ぎ目が少なくなり、公差が厳しくなるため、耐久性が向上したパフォーマンスの高い部品が可能になります。部品の界面が減少するということは、振動が少なくなり、漏れの経路が少なくなることも意味します。

これらのメリットは、持続可能性の目標の達成にも貢献します。これまで、アディティブマニュファクチャリング(AM)対応の設計を通じて持続可能性を推進する最も印象的な例は、ゼネラルエレクトリック(GE)と新しいCatalyst航空機エンジンでの取り組みによるものです。

Catalystを使用して、GEはもともと855のエンジンコンポーネントを必要としていたデザインで、古いモデルのすべての機能を保持する12のチタン3Dプリントパーツに削減されました。この変更により、生産の重量とコストの両方が大幅に削減されました。

ただし、これらの重要な節約により、排出量が大幅に削減される可能性があります。 GEは、3D印刷によって可能になった改善により、全体の重量が5%削減され、ブレーキ固有の燃料消費量が1%改善されると見積もっています。

このような削減の影響は、GEの規模によって増幅されます。同社のテクノロジーは、すでにすべての航空業界の大部分を支えています。 Catalystが会社の全体的な製品構成に統合されるほど、節約される排出量の点で大きな影響があります。

3D印刷は、従来のテクノロジーよりもリソースの浪費が少ないですか?

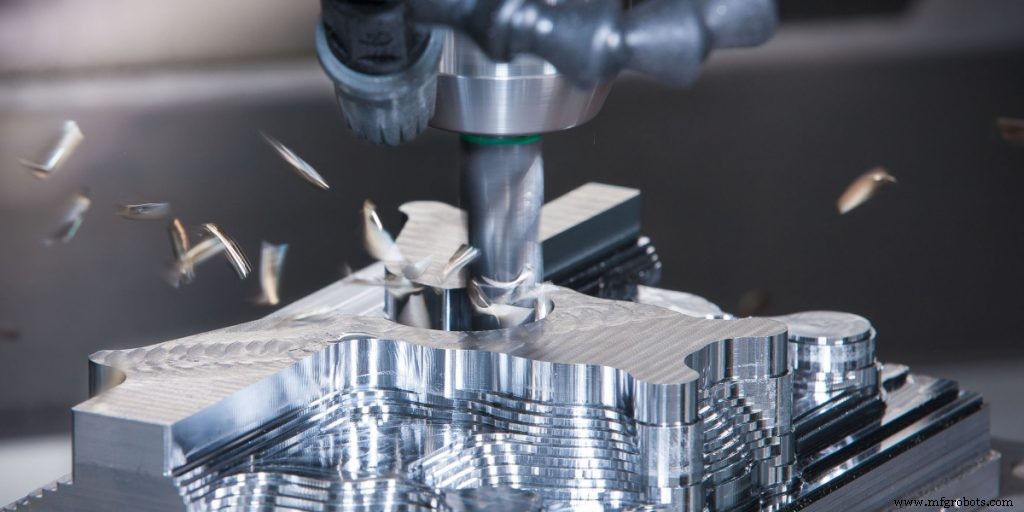

簡単な答え:それは、3Dプリントがどのテクノロジーと比較されるかによって異なります。経済的な少量生産と同様の価値提案を持つCNC機械加工と比較すると、3D印刷には優位性があります。

簡単に言えば、このテクノロジーは、それぞれが最終部品の断面である材料の薄層を連続的に結合することによってオブジェクトを作成します。これにより、3Dプリンターは、プロセスに応じて、部品に必要な正確な量の材料を溶融、融合、結合、または焼結することができます。

機械加工のような減法混色のプロセスでは、材料を固いブロックから切り取って最終部品を作成します。多くの場合、材料のごく一部だけが最終部品に入り、切り取られた材料の廃棄物は50%以上に達することがよくあります。

3D印刷に切り替えることでこの無駄を減らすことは、積層造形技術を非常に魅力的なものにする利点の1つです。

3D印刷と比較されることが多い別の技術は、射出成形です。射出成形はほぼゼロウェイストのプロセスですが、少量の部品が必要な場合はリソースを消費する傾向があります。

高い金型費を償却するために、メーカーが必要以上の部品を射出成形して、余剰部品の在庫を維持することは珍しくありません。その結果、在庫保持コストが増加し、それに伴う原材料の浪費が発生します。

射出成形と比較して、3D印刷により、メーカーは工具をまったく気にすることなく、部品の小さなバッチを製造できます。最終的には、3D印刷により、注文された正確な量の部品を製造できるため、原材料と在庫スペースを節約できます。

3D印刷での廃棄物の流れ

とはいえ、3Dプリントプロセスは本質的に無駄ではありません。廃棄物の主な原因は2つあります。1つは後処理廃棄物で、もう1つは印刷の失敗です。

設計上の考慮事項により、3D印刷用に設計された部品には通常、サポートが必要です。これは、3D印刷プロセス中の部品の変形を防ぐのに役立つ構造です。

プロセスが完了したら、サポートを削除する必要があります。サポートに起因する無駄は、通常、それほど大きくはありませんが、それでも考慮する必要があります。

たとえば、金属粉末床融合(PBF)では、サポートによって廃棄物の約10%が発生する可能性があります。ただし、サポートを最小限に抑えることを目的とした優れた設計アプローチでは、この数を約2%に減らすことができます。

後処理におけるもう1つの廃棄物発生ステップは、表面仕上げです。ポリマー3D印刷部品の場合、この種の廃棄物の量はごくわずかです。

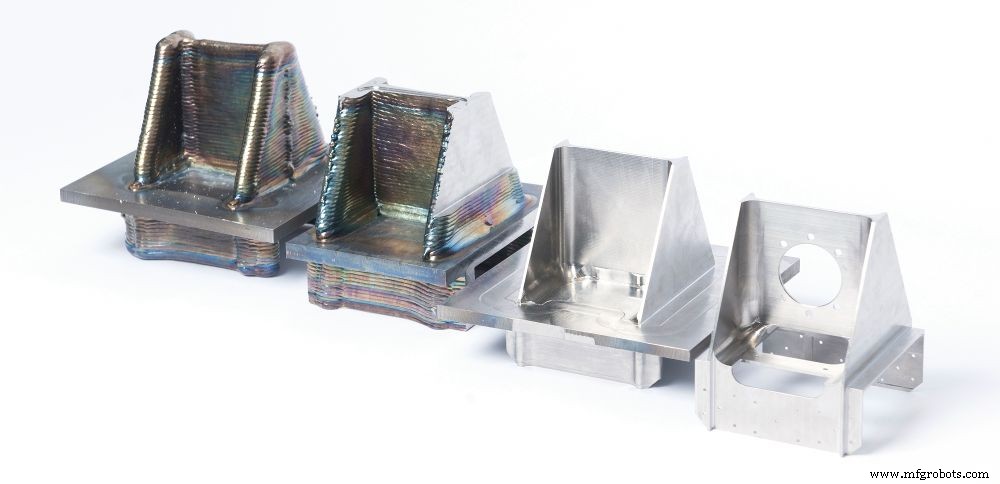

一方、一部の金属3D印刷部品の後処理では、はるかに大量の廃棄物が発生する可能性があります。これは特に、ワイヤーベースの直接エネルギー蒸着などの低解像度プロセスの場合に当てはまります。このプロセスでは、ニアネットシェイプを実現するために部品を機械加工する必要があります。ワイヤーDED廃棄物の例を下の画像に示します。

故障した部品

印刷の失敗は、もう1つの大きな無駄の原因です。従来の設計アプローチとは異なり、AMの設計を最大限に活用する方法については、まだ理解が不足しています。

この専門知識がなければ、プロセスコストを維持しながら、失敗しない成功した設計を作成できます-効果的で、やりがいがあります。多くの場合、エンジニアは、最適なビルドの方向性とサポート戦略を見つける前に、複数の部品を廃棄する必要があります。

幸い、この問題は高度なシミュレーションソフトウェアを使用することで解決されています。このようなソフトウェアは、印刷プロセス中に部品がどのように動作するかをエンジニアに垣間見せてくれます。これは、印刷の失敗につながる印刷の問題を予測し、設計段階でそれらを補うことができることを意味します。

要約すると、3D印刷は、機械加工や射出成形と比較した場合、実際に無駄が少なくなります。独自の廃棄物の流れがありますが、ほとんどの場合、設計および構築の準備段階でそれらを考慮に入れることで、廃棄物の流れを大幅に最小限に抑えることができます。

サポート構造が最適化され、シミュレーションの助けを借りて印刷の失敗が防止されるため、ほぼ無駄のない3D印刷プロセスを確立する可能性が広がります。

3D印刷と廃棄物管理

考慮すべきもう1つの重要な持続可能性の要素は、3D印刷材料のリサイクル可能性と再利用です。この問題は、材料価格が高く、粉末状の金属を再利用できないという誤解が続く金属3D印刷業界に特に関係があります。

金属PBFでは、印刷プロセスが完了した後、ある程度の金属粉末が溶けずに残り、ふるいにかけて、指定された比率で新しい粉末とブレンドすることができます。ただし、多くの企業は粉末のリサイクルに懐疑的であり、古い粉末をすべて処分することがよくあります。

実際、複数の研究により、金属粉末の適切なリサイクルと再利用による材料の機械的特性への影響は最小限であることが証明されています。 。

このアプローチにより、粉末ベースのプロセスをより効率的かつ経済的にすることができます。そのため、金属3Dプリンターのメーカーやテクノロジー企業も、現在業界で標準となっている金属3D印刷用のふるい分けソリューションを開発しています。

AM粉末の再利用に加えて、いくつかの企業は、スクラップ材料を3D印刷に適した粉末にリサイクルするアプローチも開発しています。

たとえば、6K(旧Amastan Technologies)は、UniMeltプロセスで完全なサーキュラーエコノミーに貢献しています。旋削や削りくずなどの機械加工からのスクラップを機械的に研削する独自の方法を使用し、AMサポートと不良部品を微粒子に加工します。次に、これらはプラズマシステムを介して供給され、高品質の粉末を生成します。

6Kのようなソリューションにより、金属AM業界は、金属AMサプライチェーンに入る材料の100%を使用することに近づいています。

熱可塑性プラスチックの再利用

金属リサイクルの進歩にもかかわらず、ほとんどのリサイクルイニシアチブはポリマー3D印刷スペースで行われています。今日、多くの企業が再生プラスチックからプラスチックフィラメントを製造しています。その中には、GreenGate3D、Filamentive、NefilaTek、Refil、RePLAy 3Dなど、完全または部分的にリサイクルされたフィラメントを製造している企業があります。

1つの例では、30,000本のウォーターボトルがフィラメントにリサイクルされて3Dプリントされました。ドバイの公共構造(上記)。パビリオンは、他の方法では捨てられる材料を使用して、クリエイティブな構造に3Dプリントを適用する方法を示しています。

樹脂3D印刷の廃棄物管理

フィラメントのような熱可塑性プラスチックは、再溶解するだけで簡単にリサイクルできますが、樹脂材料をリサイクルするプロセスは現在存在しません。

ステレオリソグラフィーや材料噴射プロセスで使用される樹脂材料は粘性が高い傾向があり、レーザーからのエネルギーの適用などの化学反応によって材料が固化します。結果のオブジェクトは、再印刷のために元の素材にリサイクルすることはできません。一度作成すると、完了です。

これは、サポート構造や失敗した印刷を含む、樹脂3D印刷からのすべてのスクラップが、本質的に回復不可能な廃棄物であることを意味します。

SLSでの廃棄物管理

選択的レーザー焼結プロセスで使用されるポリマー粉末の再利用性も、完全に単純ではありません。

通常、SLSマシンの未溶融サポートパウダーは、部品の印刷に使用されるものと同じ材料であり、高価になる傾向があります。もちろん、粉末を100%再利用できれば、これは問題にはなりません。これは現在不可能です。

1つの理由は、SLSプロセスでは、ポリマーが高熱にさらされるためです。長期間、したがって、それらの焼結特性をはるかに予測しにくくする化学変化を受けます。

現在、この問題を克服する唯一の方法は、「使用済みだが未融合」の粉末を約50%のバージン粉末と混合して再利用することです。 PEEKのような一部の高性能パウダーでは、リフレッシュレートが大幅に低下し、場合によっては、余分なパウダーを再利用できません。

あるサービスプロバイダーによると、500kgの月に購入するPA2200(nylon)パウダー、「25%が一部になり、25%が無駄になり、50%が次のビルドの更新に再利用されます」。

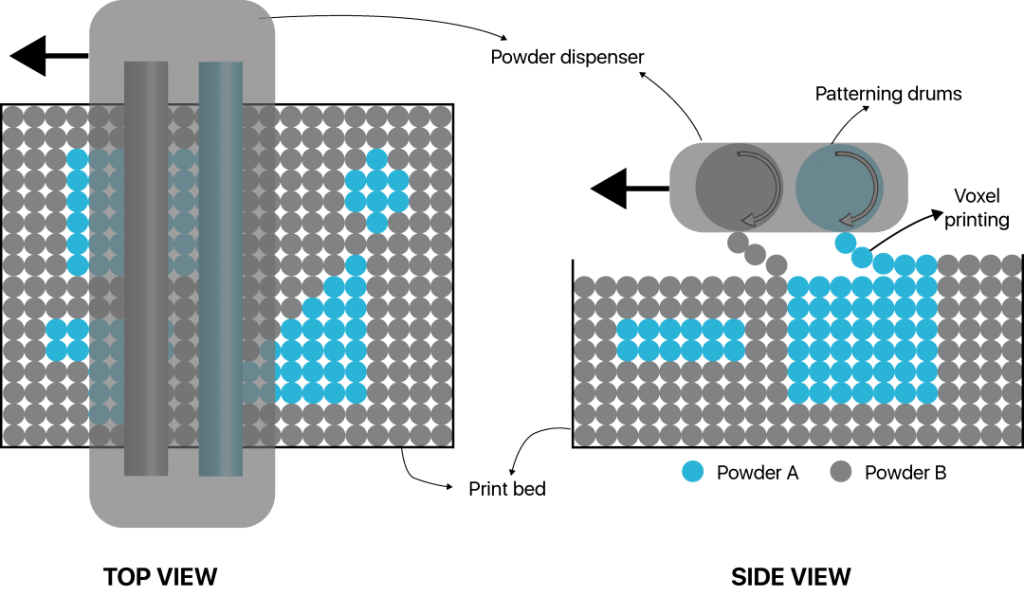

安価なサポート材料と部品印刷用の第2の材料を使用できるマシンを導入することで、SLSプロセスをはるかに持続可能にすることができます。このようなソリューションを開発している企業の1つは、マルチパウダーデポジションSLS技術を開発したベルギーの新興企業であるAerosintです。

ただし、Aerosintの技術はまだ商品化されていないため、 Aerosintのプロセスがどれほど実行可能であるかを確認し、その環境への影響を評価します。

3Dプリントでのエネルギー消費

3D印刷を含め、あらゆる産業プロセスの実行にはエネルギーが必要です。持続可能性の観点から、エネルギー消費率は、CO2排出量などの環境への配慮と直接相関しています。

特に金属を使用した3D印刷は、決して低エネルギー技術ではありません。ただし、一部の研究では、ほとんどの従来の製造プロセスよりもエネルギー効率が高い可能性があることが示されています。

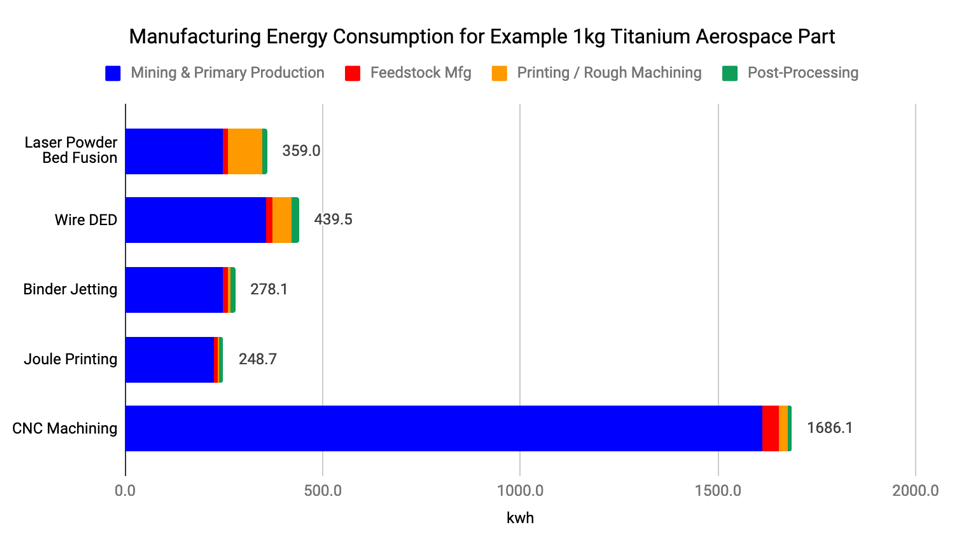

金属3DプリンターメーカーであるDigitalAlloysが実施した調査では、さまざまな金属3D印刷技術とCNC機械加工のエネルギー消費量を比較しました。

製造段階では、金属3D印刷プロセス、特にレーザーPBFを使用すると、エネルギー消費量が実際に大きくなります。

ただし、材料廃棄物、材料のリサイクルや後処理の可能性など、さまざまな要因を考慮すると、材料廃棄物の量が多いため、機械加工が最もエネルギーを消費するプロセスであることが示されています。 (Digital Alloysの例では90%以上でした。)

とはいえ、金属3D印刷が従来の技術よりもエネルギー効率が高いことに全員が同意しているわけではありません。

MITのEnvironmentallyBenign Manufacturing(EBM)研究グループの責任者であるTimothy Gutowskiは、「添加剤プロセスは遅いため、よりエネルギーを消費する傾向がある」と述べています。彼らは同じ量の製品を生産するために多くのエネルギーを使用します。

実際、ほとんどの3D印刷プロセスは、大量の従来の製造プロセスよりも7桁もエネルギーを消費します」と、彼はファブリケーターとのインタビューで説明しています。

真実は、いつものように、その中間にあります。 3D印刷はエネルギーを大量に消費する可能性がありますが、テクノロジーに適したアプリケーションを選択し、その設計を最適化することで、高いエネルギー消費を相殺することができます。また、この部分が使用される全体的なエネルギー効率の高いシステムになります。

持続可能性への道のり

非常に多くのAMテクノロジーが存在するため、3Dプリントの持続可能性の問題に対する簡単な答えはありません。一部のプロセスにはリサイクル不可能な材料の欠点がありますが、他のプロセスは高いエネルギー消費に悩まされています。

しかし、勇気づけられるのは、3D印刷は、特にサブトラクティブテクノロジーと比較して、より多くのリソースを節約する傾向があるという事実です。また、製造と在庫の要件の削減に貢献し、最終的には燃料消費量の削減に役立つ、より効率的な設計への扉を開きます。

私たちの判断では、3D印刷は完全に「グリーン」なテクノロジーではありませんが、適切なアプローチをとることで、信じられないほど強力で持続可能な製造ソリューションに近づくことができます。

3Dプリント