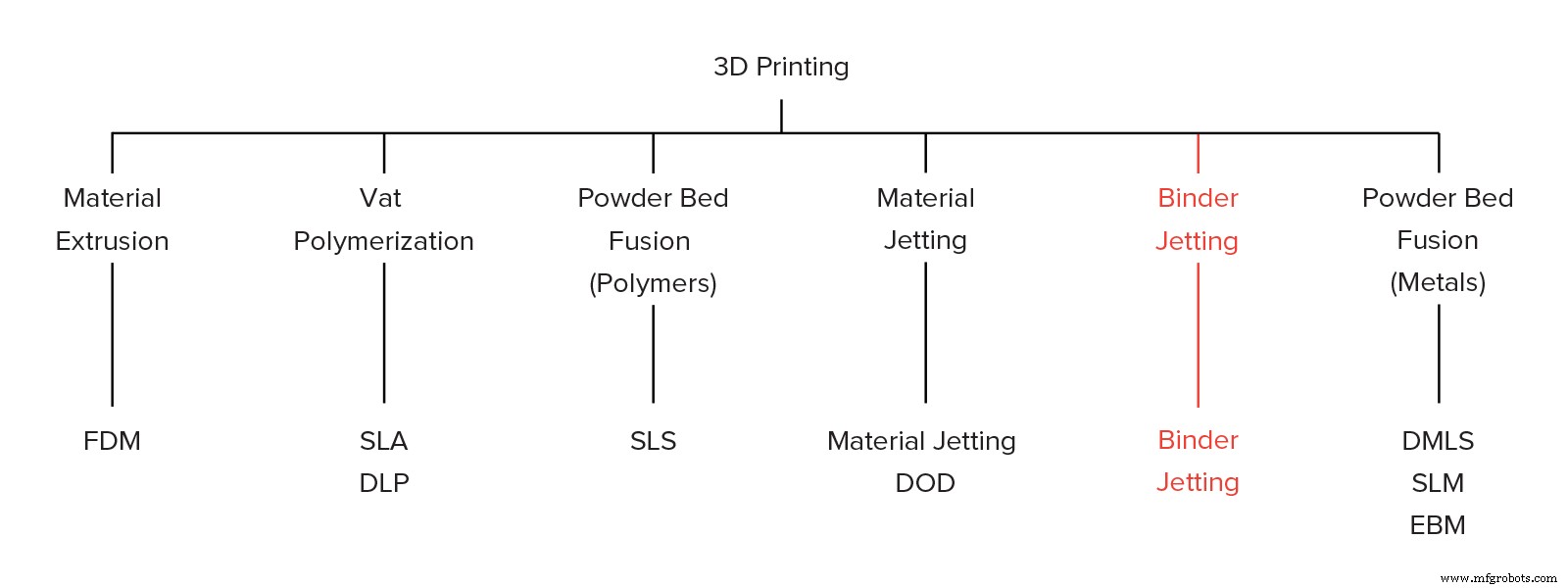

バインダージェット3D印刷の概要

バインダージェッティングとは何ですか?

バインダージェッティングは、積層造形プロセスのファミリーです。バインダージェッティングでは、バインダーが粉末床に選択的に堆積され、これらの領域を結合して、一度に1層ずつ固体部品を形成します。バインダージェットで一般的に使用される材料は、粒状の金属、砂、セラミックです。

バインダージェッティングは、フルカラープロトタイプの製造など、さまざまなアプリケーションで使用されます。 (置物など)、大きな砂型鋳造のコアとモールドの製造 低コストの3Dプリントされた金属部品の製造。

このように多様なアプリケーションがあるため、機能を使用したい設計者にとって不可欠です。 プロセスの基本的な仕組みと、これらが主要な利点と制限にどのように関連しているかを理解するために、バインダージェッティングを最大限に活用します。 。

バインダージェットはどのように機能しますか?

バインダー噴射プロセスの仕組みは次のとおりです。

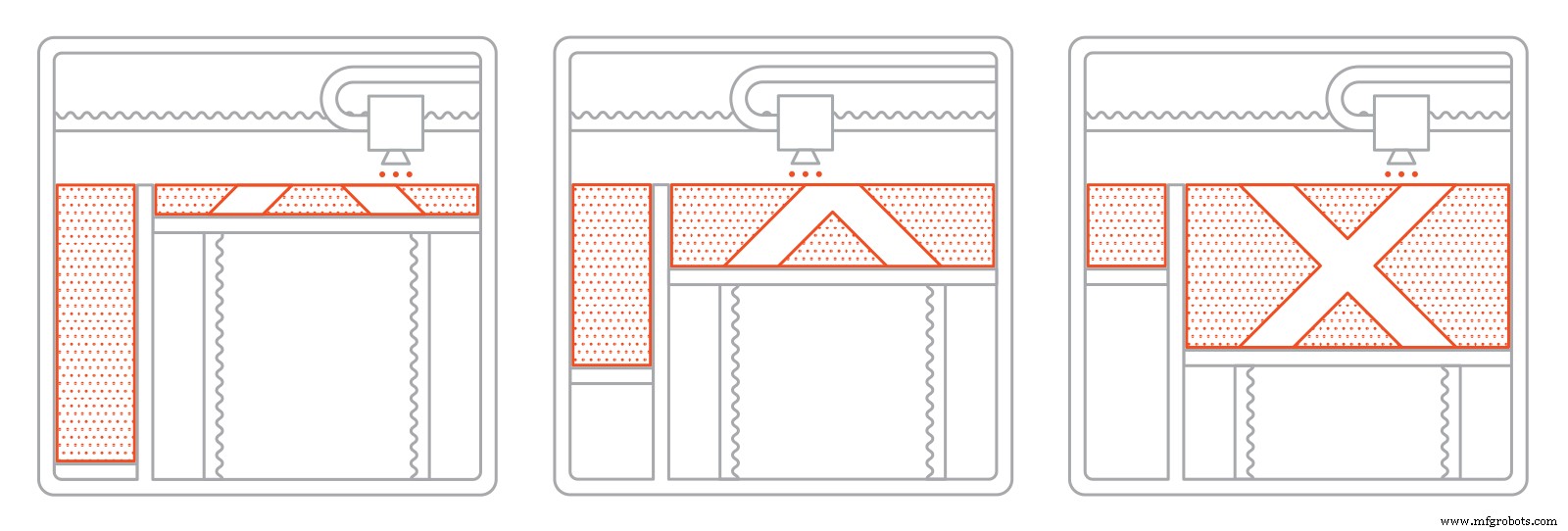

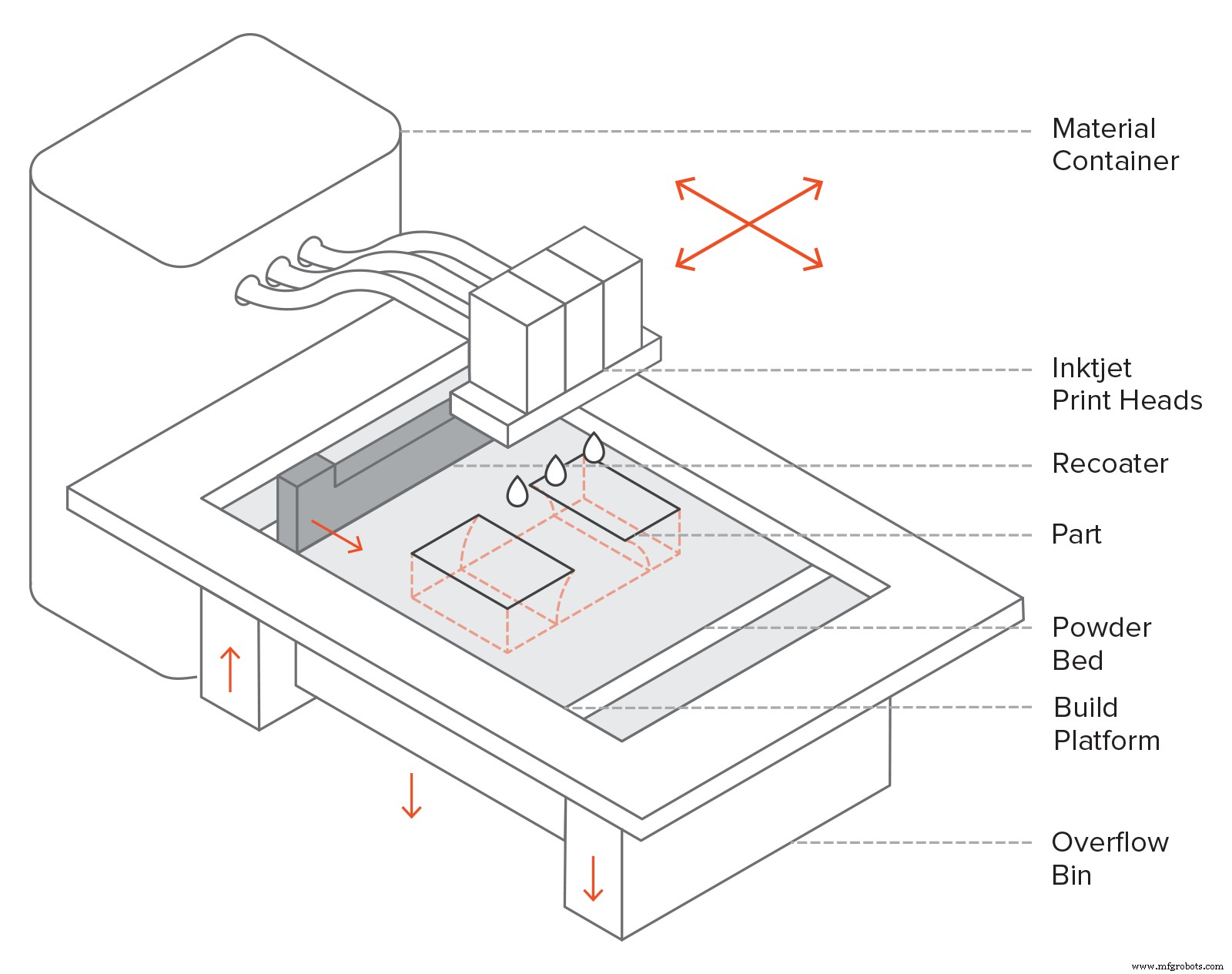

I.最初に、再コーティングブレードがビルドプラットフォーム上に粉末の薄層を広げます。

II。次に、インクジェットノズル(デスクトップ2Dプリンターで使用されるノズルに類似)を備えたキャリッジがベッドを通過し、粉末粒子を結合する結合剤(接着剤)の液滴を選択的に堆積させます。フルカラーバインダージェッティングでは、このステップでカラーインクも付着します。各液滴のサイズは直径約80μmであるため、良好な解像度を実現できます。

III。レイヤーが完成すると、ビルドプラットフォームが下に移動し、ブレードが表面を再コーティングします。その後、このプロセスは、パーツ全体が完了するまで繰り返されます。

IV。印刷後、部品は粉末にカプセル化され、硬化して強度を増すために残されます。次に、部品を粉末ビンから取り出し、未結合の余分な粉末を加圧空気で洗浄します。

材料にもよりますが、通常、後処理ステップが必要です。たとえば、金属製のバインダー噴射部品は焼結する必要があります (またはその他の方法で熱処理)または浸透 低融点金属(通常は青銅)を使用します。フルカラーの試作品にもアクリル絵の具を浸透させ、色の鮮やかさを向上させるためにコーティングされています。砂型鋳造のコアとモールドは通常、3Dプリント後にすぐに使用できます。

これは、パーツがプリンタを離れるときに「緑色」の状態にあるためです。 緑色の状態のバインダー噴射部品 機械的特性が低く(非常に脆い)、多孔性が高い。

バインダージェッティングでは、ほとんどすべてのプロセスパラメーターが機械メーカーによって事前設定されています。

典型的なレイヤーの高さ 材料によって異なります。フルカラーモデルの場合、通常の層の高さは100ミクロン、金属部品の場合は50ミクロン、砂型鋳造の金型材料の場合は200〜400ミクロンです。

他の3D印刷プロセスに対するバインダージェットの主な利点は、室温でボンディングが行われることです。 。これは、熱効果(FDM、SLS、DMSL / SLMでの反り、SLA / DLPでのカールなど)に関連する寸法の歪みは、バインダー噴射では問題にならないことを意味します。

その結果、ビルドボリューム バインダー噴射機の数は、すべての3D印刷技術(最大2200 x 1200 x 600 mm)と比較して最大です。これらの大型機械は、一般的に砂型鋳造金型の製造に使用されます。金属バインダー噴射システムは通常、DMSL / SLMシステムよりもビルドボリュームが大きく(最大800 x 500 x 400 mm)、一度に複数の部品を並行して製造できます。ただし、後処理ステップが含まれるため、最大パーツサイズは最大50mmの推奨長さに制限されています。

さらに、バインダージェッティングにはサポート構造なしが必要です。 :周囲の粉末は、部品に必要なすべてのサポートを提供します(SLSと同様)。これは、金属バインダー噴射と他の金属3D印刷プロセスの主な違いであり、通常は支持構造を広範囲に使用する必要があり、幾何学的な制限がほとんどない自由形状の金属構造を作成できます。金属バインダー噴射の幾何学的な不正確さは、後のセクションで説明するように、主に後処理ステップに起因します。

バインダージェットの部品をビルドプラットフォームに取り付ける必要がないため、ビルドボリューム全体を利用できます。したがって、バインダージェットは、低から中程度のバッチ生産に適しています。 。バインダージェッティングの全機能を活用するには、マシンのビルドボリューム全体を効果的に充填する方法を検討することが非常に重要です(ビンパッキング)。

バインダージェッティングは、マテリアルジェッティングと同様の方法でフルカラーの3Dプリントパーツを作成できます。低コストであるため、人形や地形図を3Dプリントするためによく使用されます。

フルカラーモデルは、砂岩粉末またはPMMA粉末を使用して印刷されます。メインのプリントヘッドは最初に結合剤を噴射し、セカンダリのプリントヘッドは着色されたインクを噴射します。 2Dインクジェットプリンタと同様に、さまざまな色のインクを組み合わせて、非常に多くの色を生成できます。

印刷後、部品はシアノアクリレート(スーパーグルー)または別の浸透剤でコーティングされ、部品の強度が向上し、色の鮮やかさが増します。次に、二次エポキシ層を追加して、強度と色の外観をさらに改善することもできます。これらの余分な手順があっても、フルカラーのバインダー噴射部品は非常に壊れやすく、機能的なアプリケーションにはお勧めできません。

フルカラープリントを作成するには、カラー情報を含むCADモデルを提供する必要があります。色は、面ごとのアプローチまたはテクスチャマップとしての2つの方法でCADモデルに適用できます。面ごとに色を適用するのはすばやく簡単に実装できますが、テクスチャマップを使用すると、より多くのコントロールと詳細が可能になります。具体的な手順については、ネイティブCADソフトウェアを参照してください。

大きな砂型鋳造パターンの製造は、バインダージェットの最も一般的な用途の1つです。プロセスの低コストとスピードにより、従来の手法では作成が非常に困難または不可能な精巧なパターン設計に最適なソリューションになります。

コアとモールドは通常、砂またはシリカで印刷されます。印刷後、金型は通常すぐに鋳造できる状態になります。鋳造された金属部品は、通常、鋳造後に型を壊してそれらから除去されます。これらの金型は1回しか使用されませんが、従来の製造に比べて時間とコストを大幅に節約できます。

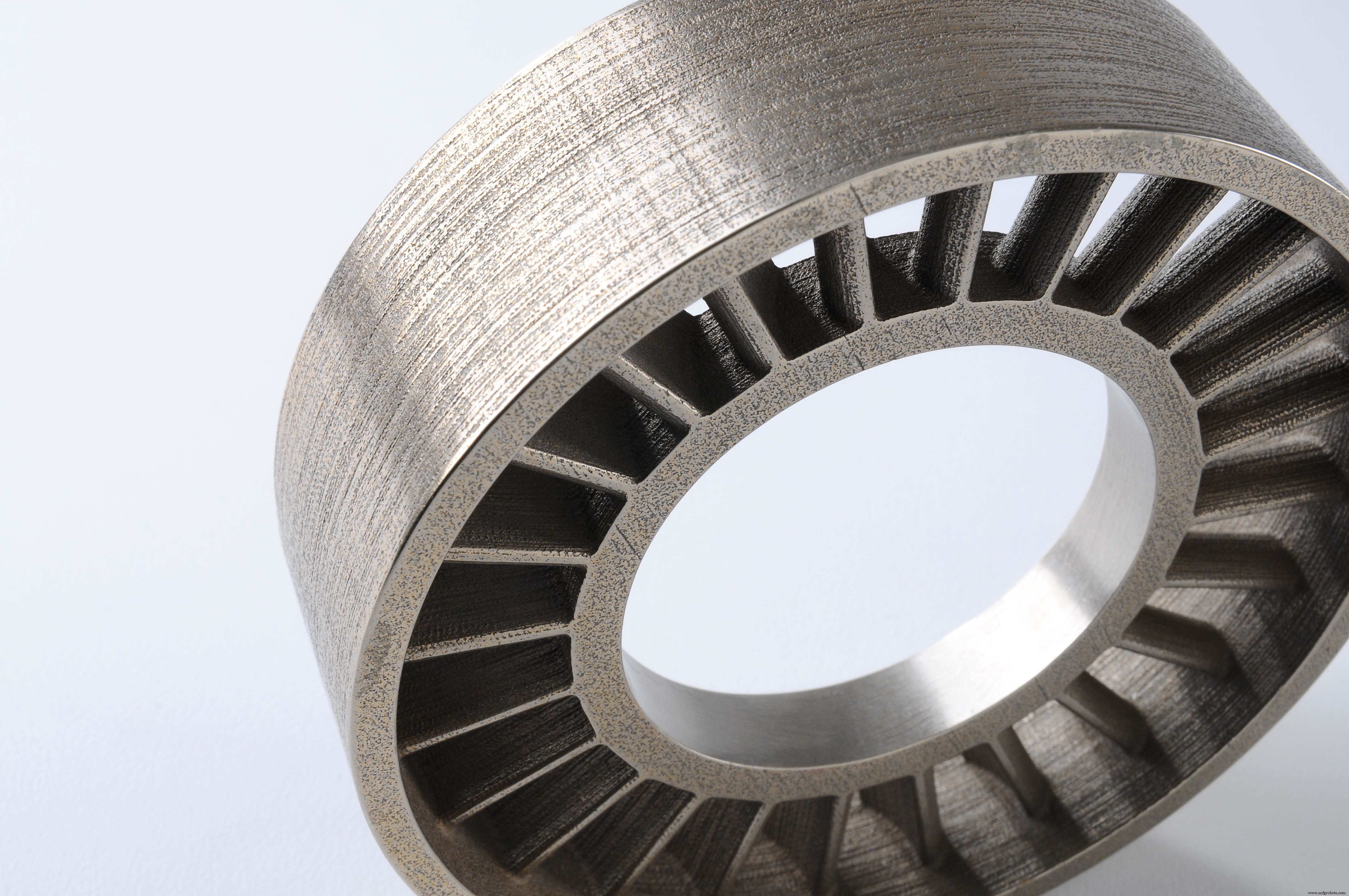

金属バインダー噴射は最大10倍経済的です 他の金属3D印刷プロセス(DMSL / SLM)よりも。さらに、バインダージェッティングのビルドサイズはかなり大きく、製造された部品はサポート構造なしを必要とします。 印刷中に、複雑な形状の作成を可能にします。これにより、メタルバインダージェッティングは低から中程度の金属生産にとって非常に魅力的なテクノロジーになります。 。

金属バインダー噴射部品の主な欠点は、その機械的特性であり、ハイエンドアプリケーションには適していません。それにもかかわらず、製造された部品の材料特性は、金属部品の大量生産に最も広く使用されている製造方法の1つである金属射出成形で製造された金属部品と同等です。

金属バインダーの噴射部品は、浸透のように、印刷後に2次プロセスが必要です。 または焼結 、優れた機械的特性を実現するために、印刷されたままの部品は基本的にポリマー接着剤で結合された金属粒子で構成されています。

浸透: 印刷後、部品は炉に入れられ、そこでバインダーが燃え尽きてボイドが残ります。この時点で、パーツは約60%多孔質です。次に、ブロンズを使用して毛細管現象を介してボイドに浸透し、多孔性が低く強度の高い部品を作成します。

焼結: 印刷が完了したら、部品を高温炉に入れ、バインダーを焼き尽くし、残りの金属粒子を焼結(結合)して、気孔率が非常に低い部品を作成します。

精度と公差はモデルによって大きく異なる可能性があり、ジオメトリに大きく依存するため、予測が困難です。たとえば、長さが25〜75 mmまでの部品は、浸透後に0.8〜2%収縮しますが、それより大きい部品の推定平均収縮率は3%です。焼結の場合、部品の収縮率は約20%です。パーツの寸法は、収縮に対して補正されます。 機械のソフトウェアによるものですが、不均一な収縮が問題になる可能性があり、バインダー噴射機のオペレーターと協力して設計段階で考慮する必要があります。

後処理ステップも不正確さの原因となる可能性があります。例えば、焼結中、部品は高温に加熱され、柔らかくなります。この柔らかい状態では、サポートされていない領域 自重で変形する場合があります。さらに、焼結中に部品が収縮するため、ここでは炉のプレートと部品の下面との間に摩擦が生じ、反りが発生する可能性があります。 。ここでも、最適な結果を確実に得るには、バインダー噴射機のオペレーターとのコミュニケーションが重要です。

焼結または浸透したバインダー噴射金属部品には、内部多孔性があります。 (焼結により97%の密度の高い部品が生成され、浸透は約90%になります)。ボイドが亀裂の発生につながる可能性があるため、これは金属バインダー噴射部品の機械的特性に影響を与えます。疲労および破壊強度と破断点伸びは、内部の気孔率によって最も影響を受ける材料特性です。高度な冶金プロセス(熱間静水圧プレスやHIPなど)を適用して、内部の気孔率がほとんどない部品を製造できます。ただし、機械的性能が重要なアプリケーションでは、DMLSまたはSLMが推奨されるソリューションです。

DMLS / SLMと比較した金属バインダー噴射の利点は、表面粗さです。 生産された部品の。通常、金属バインダージェット部品は、後処理後の表面粗さがRa6μmですが、ビードブラストステップを使用すると、表面粗さをRa3μmに減らすことができます。比較すると、DMLS/SLM部品の印刷されたままの表面粗さは約Ra12-16μmです。これは、内部形状の部品に特に役立ちます。 、たとえば、後処理が難しい内部チャネル。

次の表は、バインダージェットとDMLS/SLMで印刷されたステンレス鋼部品の主な機械的特性の違いをまとめたものです。

| バインダー噴射ステンレス鋼316(焼結) | バインダー噴射ステンレス鋼316(ブロンズ浸透) | DMLS/SLMステンレス鋼316L | |

|---|---|---|---|

| 降伏強度 | 214 MPa | 283 MPa | 470 MPa |

| 休憩時の伸び | 34% | 14.5% | 40% |

| 弾性係数 | 165 GPa | 135 GPa | 180 GPa |

バインダー噴射粉末にはさまざまな材料があります。部品の最終用途は、最も適切な粉末を定義します。セラミック粉末のコストは通常低いです。金属粉末は、DMSL / SLM材料よりも高価ですが、経済的です。 SLSプロセスとは異なり、未結合の粉末は100%リサイクルできるため、材料をさらに節約できます。

| 素材 | 特徴 |

|---|---|

| フルカラーの砂岩 | フルカラーの非機能モデル |

| ケイ砂 | 非常に高い熱抵抗 |

| ステンレス鋼(ブロンズ浸透) | 優れた機械的特性 |

| ステンレス鋼(焼結) | 非常に優れた機械的特性 |

| インコネル合金(焼結) | 優れた機械的特性 |

| 炭化タングステン(焼結) | 非常に高い硬度 |

このテクノロジーの主な長所と短所を以下に要約します。

バインダージェッティングは、わずかなコストで金属部品とフルカラーのプロトタイプを製造します DMLS/SLMおよびMaterialJettingとそれぞれ比較。

バインダージェットの製造能力は、低から中程度のバッチ生産に最適です。 。

金属バインダー噴射部品は機械的特性が低い 気孔率が高いため、DMSL/SLMパーツよりも優れています。

他の3D印刷プロセスと比較して、BinderJettingは限られた材料の選択を提供します 。

バインダージェッティングの主な特徴は、以下の表にまとめられています。

| バインダー噴射 | |

|---|---|

| 資料 | 金属、セラミック(砂) |

| 寸法精度 | 金属:±2%または0.2 mm(±0.5%または±0.05まで)フルカラー:±0.3 mm砂:±0.3 mm |

| 一般的なビルドサイズ | 金属:400 x 250 x 250 mm(最大800 x 500 x 400 mm)フルカラー:200 x 250 x 200 mm(最大500 x 380 x 230 mm)砂:800 x 500 x 400(最大〜2200 x 1200 x 600 mm) |

| 一般的な層の厚さ | 金属:35〜50μmフルカラー:100μm砂:200〜400μm |

| サポート | 不要 |

- 非常に高いパフォーマンスを必要としないアプリケーション向けに、低コストで金属部品を3Dプリントするための金属バインダージェットを選択します。

- 金属3D印刷部品の場合、製造プロセス中に熱の影響が問題にならないため、バインダージェッティングはDMLS/SLMよりも設計の自由度が高くなります。

- フルカラーのバインダー噴射部品は非常に壊れやすく、視覚的な目的にのみ適しています。

- バインダージェットを使用して、非常に大きな砂型鋳造のコアとモールドを製造します。

3Dプリント