SLS 3D プリントとは?部分的レーザー焼結ガイド。

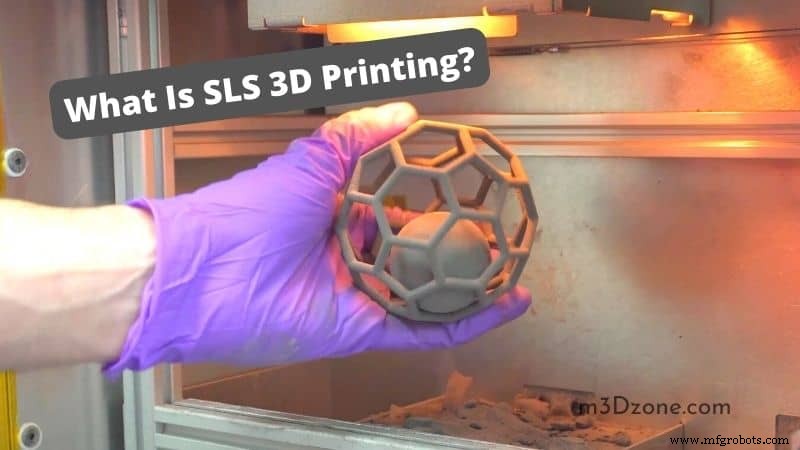

選択的レーザー焼結 (SLS) は、3D プリントにおける積層造形技術の 1 つです。

SLS 3D プリントとは

SLS テクノロジーは、高出力レーザーを使用して小さなポリマー粉末粒子を焼結し、固体構造の 3D モデルにします。

機械、材料、ソフトウェアの進歩により、選択的レーザー焼結プロセスは 3D プリント業界で広く受け入れられています。

少数のハイテク産業だけが利用できた数年前と比べて、現在では多くの企業がこれらの付加製造プロセスを使用しています。

さらに重要なことに、選択的レーザー焼結 (SLS) は、部品あたりのコストが低く、生産性が高く、確立された材料を使用できるため、3D プリントの愛好家や専門家の間で人気があります。

SLS と SLA の違いは何ですか?

光造形法 (SLA) は、最も一般的で人気のある樹脂 3D 印刷技術です。

高精度の等方性および耐水性のプロトタイプと最終用途部品を製造できるため、さまざまなアプリケーションで広く使用されています。

では、SLS プロセスと SLA の主な違いは何ですか?

SLA は主に液体を使用しますが、SLS は 3D プリント プロセスで粉末を使用します。

どちらの技術もレーザーを使用しますが、樹脂内のエポキシを硬化させるために異なる波長で明確に動作します。

SLS は、より高出力のレーザーを使用して、金属粉末を焼結および圧縮します。同時に、SLA はより低いピーク電力で使用できます。

SLS はより頑丈で安価なままです。一方、SLA は、より手ごわい寸法公差を持つ部品を提供します。

射出成形とは

射出成形は、溶融材料を金型に射出することによって物体または部品を製造する製造プロセスです。

ガラス、エラストマー、金属、菓子、熱可塑性プラスチックなど、さまざまな素材を使用しています。

SLS と FDM のどちらが優れていますか?

SLS および FDM 3D プリンティングは、3D プリンティング業界で普及している積層造形プロセスです。

これらの方法にはそれぞれ長所と短所があり、独自の 3D プリントのニーズに合ったものを選択できるように、基本的な違いを特定する必要があります。

Fused Deposition Modeling (FDM) または Fused Filament Fabrication (FFF) は、積層造形技術です。

FDM 3D プリンターが溶融熱可塑性フィラメントを押し出す ABS や PLA のように、プリンタのホット エンドを通過します。プロセスが完了するまで、加熱されたノズルがプラスチックをプラスチック部品に層ごとに適用します。

一方、選択的レーザー焼結 (SLS) は、レーザーで粉末粒子を圧縮および焼結して固体構造にする付加製造プロセスです。 3D モデルに基づいています。

SLS 3D プリンティング技術は、航空宇宙、医療機器のヘルスケア、電子機器など、幅広い産業用途に使用されています。したがって、SLS 方式では、非常にコストのかかる大型の SLS 3D プリンターを使用する必要があります。

FDM 3D プリンティング技術は、依然として最も安価な積層造形技術です。大規模な産業企業のように、多額の予算が不足している人々に好まれる選択肢であり続けています.

プリンターによっては、SLS のリード タイムが FDM のリード タイムよりも短いことが証明されています。さらに、SLS の印刷速度は 48 mm/h に達します。一方、FDM の速度範囲は 50 ~ 150 mm/h です。

後処理は、SLS と FDM の違いが明らかになるもう 1 つの領域です。 SLS の後処理は単純です。 3D モデル構築プロセス中にサポート構造として機能した未焼結粉末をクリーンアップするのに役立ちます。

SLS 3D プリントを手動で後処理するか、圧縮空気を使用できます。

対照的に、FDM の後処理方法は複雑です。サポート構造の不適切な溶解は、3D プリント モデルの損傷につながる可能性があります。

また、後処理コストを追加する超音波バスやガラス容器などの特殊な機器を使用する必要があります。

SLS の利点は何ですか?

SLS 3D プリンティング技術は、産業用途や個人使用に人気のある多くの利点を提供します:

- 高い寸法精度を提供

- 高解像度レベルの比較

- 短いリードタイム

- 高い引張強度と剛性

- 堅牢な 3D プリント パーツの製造

- 経済的な印刷コスト

SLS と SLM の違いは何ですか?

3D 選択的レーザー焼結 (3D SLS) は、高出力レーザーを使用してバルク粉末工業材料を原子的に融合することによって機能します。

一方、選択的レーザー溶融 (SLM) では、粉末状の材料を融点に達するまで加熱して結合します。

一般に、この 2 つのプロセスはほぼ同じですが、使用する材料が大きく異なります。さらに重要なことに、選択的レーザー溶融 (SLM) は SLS と同様に動作しますが、より多くの機能を実行できます。

たとえば、SLM はレーザー技術を使用して、粉末状の材料を融点に達するまでビームおよび加熱します。

SLM は、長期的には SLS よりも堅牢な 3D モデルを作成します。さらに、SLM ではボイドがほとんどまたはまったく残りません。したがって、部品の故障はまったく、または最小限に抑えられます。

選択的レーザー焼結 (SLS) とは?

レーザーは小さな粒子を選択的に焼結および融合し、3D モデルをレイヤーごとに作成します。

SLS 印刷により、優れた機械的特性を備えた機能部品のプロトタイプを作成できます。

SLS の仕組み

選択的レーザー焼結プロセス

SLS 3D プリント プロセスでは、薄い粉末材料をビルド プラットフォームに塗布して加熱します。レーザーを使用して粉末材料を溶融温度抵抗以下に加熱します。

次に、SLS 3D プリンター レーザーを使用して、最初のレイヤーのパーツ形状の断面をトレースします。また、レーザーは粉末材料を溶かすのに十分なエネルギーを提供します。

さらに、さまざまな複合材料粉末が融合して認識可能な溶融プールを形成するには、粘度と表面張力が低い必要があります。

周囲の複合材料粉末は固体のままで、溶融ジオメトリの形状をそのまま維持します。

この時点で、下部のビルド プラットフォームが 1 層の高さだけ増加します。次のレイヤーのためのスペースができます。同時に、スイーパーが表面を横切って移動し、リザーバーから余分な物質を拾い上げます。

次に、粉末状の粒子をビルド プラットフォームに堆積させて、次の層を作成します。パーツ全体の構築が完了するまで、粉体塗装プロセスと層合わせを繰り返します。

SLS 3D プリントの強度は?

SLS 3D プリント ナイロン パーツの機械的特性により、強く、頑丈で、硬く、耐久性があります。 SLS 3D プリンティングが、耐久性と耐衝撃性に優れた最終部品の製造で有名であり続ける主な理由です。

ナイロン 12 パウダーは、強力な引張強度と耐久性で知られる人気の SLS 3D プリント材料であり続けています。

- 引張強度 50 MPa

- 引張弾性率 1850 MPa

- 破断点伸び (X/Y) 11%

- 破断点伸び (Z) 6%

SLS は通常の 3D プリントとどう違うのですか?

選択的レーザー焼結 (SLS) 3D 印刷技術は、レーザーを使用して粉末状のナイロン素材を加熱して 3D モデルを作成するため、従来の 3D 印刷とは異なります。

逆に、通常の 3D プリント プロセスでは、ホット エンドを利用して加熱されたベッドでプラスチック フィラメントを加熱して押し出し、3D モデルを構築します。

また、SLS 3D プリンティングは、通常の 3D プリンティングよりも解像度が高く、寸法的に正確な造形部品を生成します。ナイロン素材の特性により、SLS パーツは高い引張強度と剛性を備えています。

さらに重要なことは、選択的レーザー焼結では、造形中に未焼結の粉末床が部品を取り囲んで保持するため、サポート構造が必要ありません。

従来の製造方法は、プラスチック部品の少量生産で知られています。

そのため、通常の 3D プリント プロセスは、複数のコンポーネントの生産を大幅に改善し、生産量の増加を予告しました。

ただし、SLS マシンでは複雑な形状の生産が見られました。たとえば、SLS を使用すると、連動して動くパーツを作成できます。つまり、SLS マシンを使用すると、非常に複雑な目的の 3 次元形状を印刷できます。

SLS 印刷の速度は?

SLS マシンは、3D モデルを作成するために、ナイロン 12 パウダーなどの一貫した機械的特性を備えた添加剤を印刷します。しかし、SLS 印刷機はどのくらい速いのでしょうか?

SLS プリンターは、複雑な幾何学的形状の印刷を可能にします。印刷速度は 20 mm/h で、最小層厚は 0.05 mm です。プリンターの速度は最大 48 mm/h に達します

SLS はレーザーを使用しますか?

はい!選択的レーザー焼結プロセスでは、レーザーを使用して、機能プロトタイプに使用される部品などを製造します。同様に、機能を構築するためのサポート構造も必要ありません。

付加製造層技術である SLS は、二酸化炭素レーザーなどの高出力レーザーを使用して、コーティングされた粉末の小さな粒子を融合および焼結して、目的の 3 次元形状の塊にします。

SLS の長所と短所

SLS 3D プリントは、部品の動きをサポートする詳細な内部コンポーネントやその他の機械的ジョイントを備えた複雑な形状のプリントで人気があります。

ただし、この技術の使用を決定する前に、SLS 3D プリントの長所と短所の両方を理解することが不可欠です。

長所

- 簡単なバッチ印刷が可能

- 印刷用のサポート構造は必要ありません

- 詳細で複雑なプリントを作成する

- 実験での使用に適しています

- 高速 3D プリントを提供します

- 印刷された堅牢な交換部品を生産する

- 高い寸法精度を提供します

短所

- 原材料の種類は限られています

- FDM/SLA から SLS 3D プリントへの移行に挑戦

- 材料のリサイクルはできません

- 潜在的な健康リスク

- もろい部分

- 難しい後処理

SLS 印刷は高価ですか?

従来、SLS 3D プリンティングは依然として高価であり、多くの企業にとって利用しにくいものでした。高価な SLS プリンタが高コストの原因です。

SLS マシンは、高出力で高品質のレーザーを統合しているため、高価です。 SLS マシンは粉末粒子と SLS マシンの複雑な構成を予熱します。

その結果、SLS 印刷システムは専門家のトレーニングが必要なため、コストがかかります。

産業用 SLS 3D マシンの市場価格は約 100,000 ドルから始まり、多くの人がアクセスできなくなります。

SLS は SLA よりも強力ですか?

SLS 印刷とは、選択的レーザー焼結を意味します。もろいものの滑らかな表面仕上げで非常に詳細なプリントを作成する SLA (Stereolithography) 技術よりも強力な 3D プリント部品を生成します。

レジンの解像度によっては、SLA プリント パーツは壊れやすいものの強度があります。そのため、SLS は柔軟性と耐久性に優れたより堅牢なオプションであり続けます。

SLS 部品の靭性と柔軟性により、機械部品の製造に容易に求められます。ただし、滑らかな表面仕上げという利点はありません。 SLS 材料は、表面が粗い 3D パーツを生成します。

結論

選択的レーザー焼結 (SLS) は、レーザーを使用して粉末 SLS 材料を焼結および圧縮する、一般的な 3D 印刷技術です。これは、3D ラピッド プロトタイピングや、耐久性、柔軟性、および印刷されたソリッド パーツを必要とするその他の産業用途で使用されます。

SLS 3D プリントでは、FDM 3D プリントで一般的に使用される熱可塑性ポリウレタンの代わりに粉末ナイロンを使用します。 SLS テクノロジーは付加製造テクノロジーです。つまり、部品が完成するまでレイヤーを重ねて印刷します。

3Dプリント