SLS 3D プリントでの位置決め

製造プロセスを成功させるには、ワークピースを正しく配置することが不可欠です。心に留めておくべき最も重要な点は次のとおりです。

- 熱の集中を避け、適切に放散できる必要があります :このためには、レイヤーを完全に重ねて印刷しないようにすることが重要です。これが、通常、パーツがプラットフォームに対して斜めに配置される理由です。さらに、半密閉型の巻は常に開口部を上向きにする必要があります。

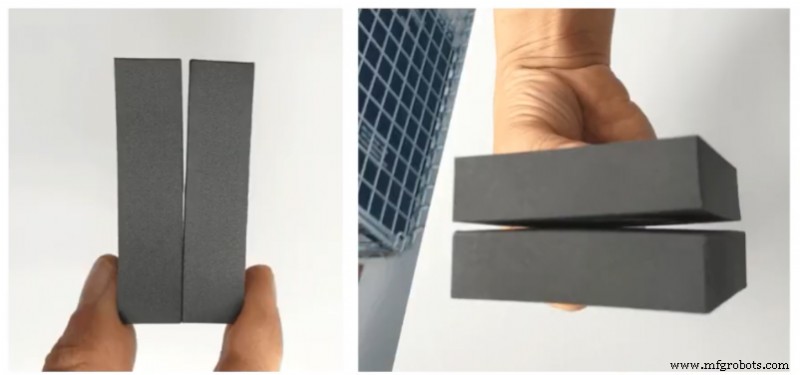

- 大きな平面がゆがむ :相互接続面が大きすぎるレイヤーは避ける必要があります。一般に、12 cm 2 を超える表面を印刷することはお勧めできません。 または、1 つのレイヤーの軸の 1 つに沿って 6 cm を超える。

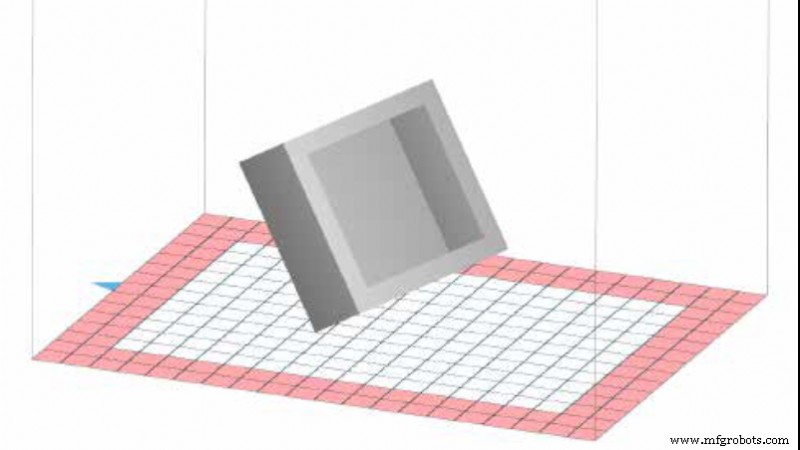

画像 1:位置決め不良による反りのあるパーツの例。出典:独自の推敲。

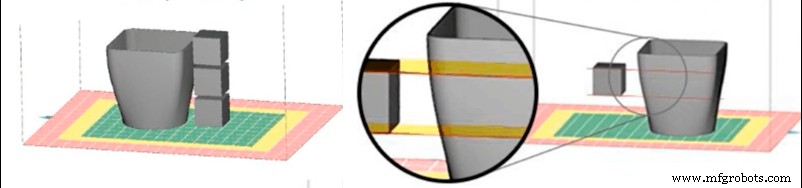

- レイヤーは均一でなければなりません :各レイヤーの印刷領域は、あるレイヤーから次のレイヤーへの急激な変化を避けて、類似している必要があります。均質性の欠如は、多くの場合、パーツの跡や美的欠陥につながります。

画像 2:均質 (左) および非均質 (右) 生産の位置決め。ソース:Sinterit:Sinterit

- 大量の固体は失敗するリスクが高い :熱の集中を避けるためにレイヤーを移動することができない大容量のパーツは、中空にするか、フィラー パターンで印刷する必要があります。

ポジショニングのヒント

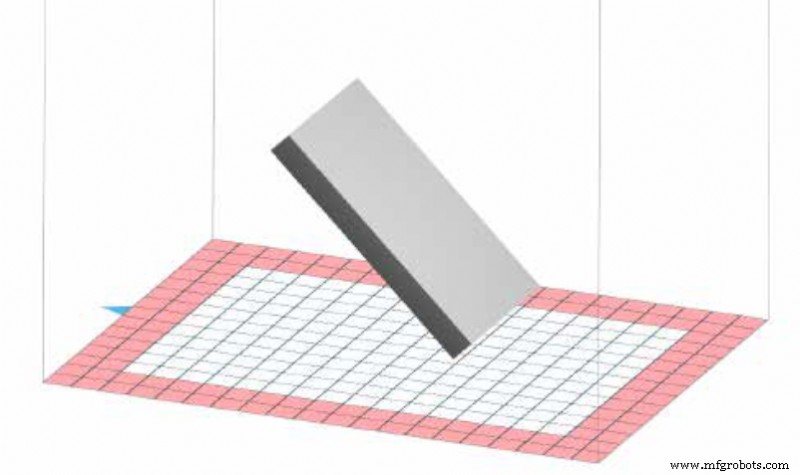

- 平らな面 :変形や熱の蓄積を避けるために、すべての軸で 45 度に配置することをお勧めします

画像 3:大きな平面を持つワークピースの正しい位置決めの例。出典:シンテライト

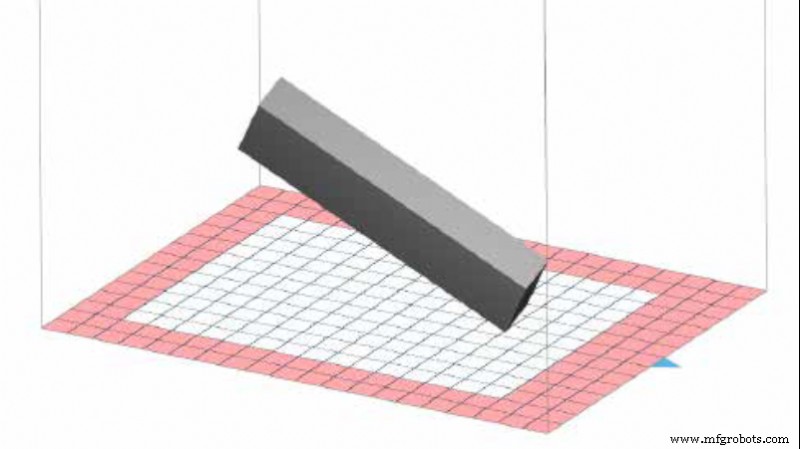

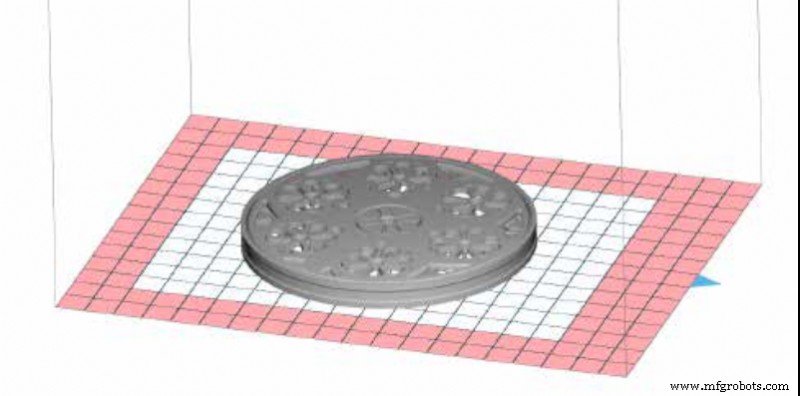

- 固体ブロック :平面と同様に、すべての軸で 45° に配置する必要があります。肉厚の薄い中空プリズムは例外で、側面からの熱放散が可能になるため、垂直に配置するのが最適です。大きなプリズムの場合は、パーツをくり抜くことをお勧めします。

画像 4:プリズムの正しい配置の例。出典:シンテライト

- 半開きのボリュームまたはボックス :それらの配置は上記の規則によって管理されますが、開口部は常に上部に向ける必要があります。

画像 5:ボックスの正しい配置の例。出典:シンテライト

- 滑らかな表面とシャープなエッジのディテール :球体や丸みを帯びた要素などの滑らかな表面や詳細は、品質を向上させるために下に配置する必要があります。一方、シャープにする必要があるエッジのある詳細は、上に配置する必要があります。一般的に、下向きの顔はよりソフトなディテールを示し、上向きの顔はよりシャープなディテールを示します。

- 開口部、溝、穴 :最高の品質を得るには、可能な限り Z 軸と平行に配置する必要があります。

画像 6:穴と溝のある部品の正しい配置の例。出典:シンテライト

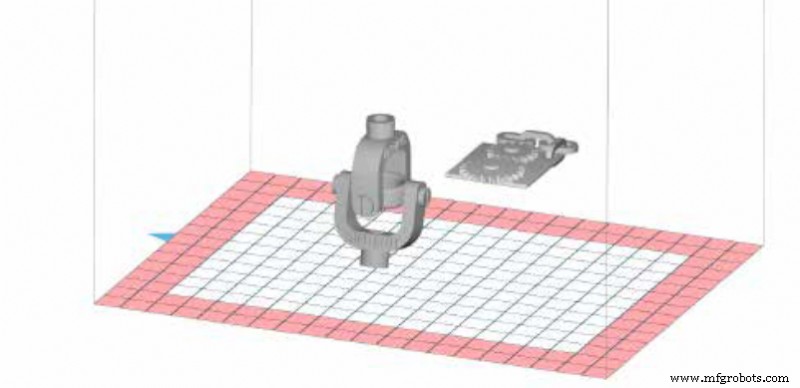

- 可動部分 :SLS 3D プリントでは、常に XY 平面で最大の精度が得られるため、可能な限り常にこの方向に向ける必要があります。

画像 7:可動部品の正しい配置の例。出典:シンテライト

これらのヒントは、失敗のリスクを軽減するのに役立ちますが、一般的な状況に基づいています。さらに、単一の正しいポジショニングはありませんが、リスクの低いポジショニングの範囲内で、より高い品質が得られるものもあれば、より短い印刷時間が得られるものもあります。これが、部品を配置する際に、経験に基づく多くの要因を考慮に入れる必要がある理由です。

このガイドでは、一般的な方法で概念について説明しており、特定のブランドやモデルに焦点を当てているわけではありません。メーカーやモデルによって、キャリブレーションや調整の手順が大きく異なる場合があるため、このガイドを読む前にメーカーのマニュアルを参照することをお勧めします。

3Dプリント