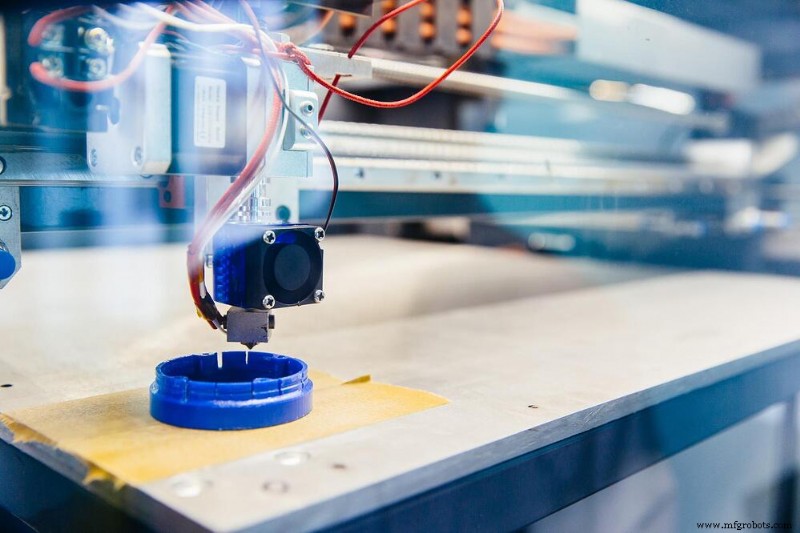

アディティブ マニュファクチャリングにおける SLS のプロセス

アディティブ マニュファクチャリングの SLS は、3D CAD 設計を数時間で物理部品に変換するために使用されます。

選択的レーザー焼結の定義は何ですか? SLS は、Selective Laser Sintering、3D 印刷または付加製造 (AM) 技術の略です。 SLS は焼結と呼ばれるプロセスを使用します 、粉末材料が融解温度近くまで加熱され、粒子が結合して固体を形成します。

SLS は多種多様な素材を使用できます — 最も一般的にはナイロンですが、時にはプラスチックや金属も使用します.

以前は「不可能だった」部品を製造する能力 (詳細については続きを読む) と材料の高い回収可能性により、SLS は 1990 年代初頭の商品化以来、産業環境で人気があります。

SLS は、米国国防総省の研究開発機関である国防高等研究計画局 (DARPA) の後援の下、1980 年代にカール デッカードとジョー ビーマンによって最初に開発されました。

SLS 技術は決して新しいものではありませんが、主に産業用アプリケーションで使用されています。 SLS プロセスで使用される精密なレーザーにより、複雑な部品であっても高精度の製造が可能になります。このため、SLS はラピッド プロトタイピングや少量のカスタム パーツの製造に広く使用されています。

一方、強力なレーザーと粉末材料の使用は、特に SLS プリンターが溶融堆積モデリング (FDM) 3D プリンターなどの他の一般的な技術よりもかなり高価であるため、ほとんどの小規模または家庭での使用には実用的ではありませんでした。

最近では、粉末床核融合技術の開発により SLS への関心が復活しましたが、現在では FDM やステレオリソグラフィー (SLA) の人気に遅れをとっています。

選択的レーザー焼結 (SLS):SLS モデルの前処理

すべての積層造形 (AM) 技術には限界があり、SLS (選択的レーザー焼結) も例外ではありません。特に、SLS は鋭いエッジや薄い壁の印刷には適しておらず、これらの機能を組み込んだデザインは前処理中に変更する必要があります。例:

- 薄肉のパーツ 薄肉解析機能を含む設計製品を使用して解析できます。この機能は印刷プロセスをシミュレートし、設計者がデザインがうまく印刷できるかどうかを確認するのに役立ちます。そうでない場合は、印刷する前に適切な変更を加えることができます。

- 鋭いエッジを持つパーツの場合 、デザイナーは CAD ソフトウェアのフィレットを使用できます 正常に印刷できるように、これらのエッジを丸くする機能

心に留めておくべきいくつかの追加のポイント:

- プロジェクトに過度に複雑なジオメトリが組み込まれている場合、設計者は SLS のデータ準備中にジオメトリ単純化ツールを使用して、デザインを印刷する準備ができていることを確認できます。

- 同様に、重量を節約するために、多くの SLS パーツは中空に印刷されます。デザイナーは、自動化されたツールを使用して、設計を「中空にする」のに役立ち、印刷後に未焼結材料を除去できるように逃げ穴を含めることができます。

- 完全に機能するデザイン ソフトウェアを使用する場合、デザイナーはシミュレーション モデリング手法を使用して、印刷プロセス中および実際の使用時にデザインがどのように機能するかを確認する必要があります。

最後に、3D モデルを印刷する準備が整う前に、2D 層 (断面としても知られる) に「スライス」する必要があります。これは、SLS プリンターが粉末材料の各層にレーザーを誘導するために使用します。 SLS のデータ準備を完了するための無料の「スライサー」がいくつか利用可能ですが、信頼性に疑問がある可能性があり、プロのデザイナーは、前処理のニーズに対応する認識されたソフトウェア パッケージを使用することをお勧めします。

組織が SLS 印刷の前処理を処理するアプリケーションを開発している場合、またはポートフォリオにソフトウェアを追加しようとしている SLS マシン メーカーである場合、Spatial が役立ちます。

Spatial は、35 年以上にわたる 3D モデリングの専門知識を活用して、事前に構築されたライブラリを使用してソフトウェア アプリケーションにパッケージ化できる包括的な前処理機能を提供します。これは、アプリケーションまたはハードウェア製品によって提供される既存の機能を拡張する理想的な方法であり、sls 3D 印刷の競合他社との差別化に役立ちます。

Spatial がどのように役立つかについての詳細は、業界で実績のある 3D モデリング ソフトウェア開発ツールキットをチェックして開始してください。

アディティブ マニュファクチャリングにおける SLS のプロセス

選択的レーザー焼結プロセスは、次の点で他の粉末床融合技術のプロセスと似ています:

<オール>印刷プロセス中、SLS パーツは未焼結の粉末に取り囲まれます。この余分な粉末は、印刷中にパーツをサポートし、サポート構造が不要になります。

選択的レーザー焼結:後処理

SLS 後処理の最初のステップはパーツの復元です。新たに SLS プリントされたパーツは、部分的に焼結された多孔質の繭状の粉末に包まれています。このプロセスは家庭環境では面倒ですが、SLS は主に工業環境で使用されます。そこでは、圧縮空気の入口を備えた気密エンクロージャを組み込んだ特別に設計されたクリーニング チャンバーが使用されます。

洗浄が終わると、SLS で印刷された部品は検査およびテストされ、元の仕様を満たしていることが確認されます。 SLS パーツは収縮や反りが発生しやすいため、このプロセスでは各パーツが目的に適合していることを確認する必要があります。

最後に、ほとんどの SLS パーツは、実際の使用に備えて染色および/またはコーティングされます。染料とコーティングは、次のようなコーティングを含む、純粋な化粧品から高度な機能性までさまざまです。

- 傷に強い

- 反射または非反射

- 偏光

- 耐久性

SLS マテリアル リカバリー

残った材料の回収は、SLS 製造プロセスの重要な部分です。

粉末材料は印刷中に SLS 部品をサポートするため、実際の部品に必要な量よりもはるかに多くの粉末が使用されます。ただし、ビルド チャンバー内のすべての粉末は焼結プロセスを促進するために予熱されているため、「使用済み」の粉末は、将来の SLS 印刷では未使用の粉末よりも効果が低くなります。このため、SLS 印刷の専門家は、SLS 印刷プロジェクトで最大 50% のリサイクル パウダーを使用することを推奨しています。

さまざまなタイプの SLS システム

基本的に、SLS システムには、産業用とデスクトップ用の 2 つの異なるタイプがあります。

産業用 SLS システム

産業用 SLS システムは数十年にわたって使用されており、航空宇宙、自動車、ツーリングなど、さまざまな業界の主要企業によって使用されています。産業用 SLS システムは、1 つまたは複数の強力な CO2 を使用します レーザー。

サイズと熱の要件により、工業用 SLS システムには粉末が酸化しないように不活性環境が必要です。その結果、これらのシステムには、空気の取り込みと除去を管理するための特殊な機器も必要になります。また、産業用電源も必要です。

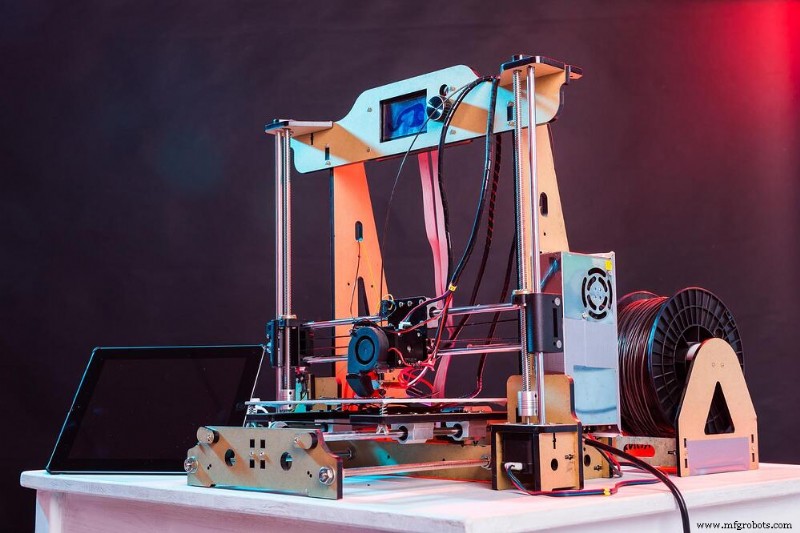

デスクトップ SLS システム

デスクトップ SLS システムは、産業用システムと同様のプロセスを使用しますが、小規模ビジネスや愛好家の環境に簡単に適合できるマシンにパッケージ化されています。これらのシステムは、CO2 ではなく低出力のダイオードまたはファイバー レーザーを使用します。 レーザーは、コストの削減に部分的に関与しています。

サイズが小さいため、デスクトップ システムは焼結プロセスに必要な熱も少なくて済み、特殊な空気管理システムが不要になり、標準の AC 電源で動作できるようになります。

SLS の資料

SLS という用語は、通常、プラスチックベースの焼結を表しますが、プラスチック、金属、ガラス、セラミック、および複合材料を含む材料の焼結の包括的な用語としても使用できます。焼結プロセスに必要な温度は異なりますが、プロセスはすべての材料で同じです。

SLS が金属に適用される場合、通常、直接金属レーザー焼結 (DMLS) という用語が使用されます。プロセスはこの記事の前半で説明したものとまったく同じですが、焼結プロセスにはプラスチック ベースの焼結よりもはるかに多くの熱が必要です。

SLS の長所と短所

他の製造プロセスと同様に、SLS には長所と短所の両方があります。

SLS の利点は次のとおりです。

- 自立。 SLS 部品が構築されると、中空のスペースは未焼結の粉末で満たされます。その結果、SLS プリントは自己支持型であり、追加のサポート構造を必要としません。

- 設計の自由。 サポート構造が必要ないため、設計者は、製造の実現可能性を心配することなく、目的を達成するパーツを自由に作成できます。その結果、従来のサブトラクティブ マニュファクチャリング技術の制約により「不可能」と見なされていた多くの部品が、SLS アディティブ マニュファクチャリングを使用して作成できるようになりました。

- スピード。 SLS で使用されるナイロン パウダーは、非常に短時間のレーザー照射で焼結されるため、SLS 印刷は最速の 3D 印刷技術の 1 つです。 FDM などの他の手法とは異なり、SLS では、印刷速度と高品質の確保の間に実質的なトレードオフはありません。

- 染めやすい。 SLS プリントは自然に多孔質で、水分やその他の液体を容易に吸収します。この多孔質の性質により、SLS パーツは、特に温浴プロセスを使用する場合の着色に最適です。

SLS の欠点は次のとおりです。

- 多孔質で脆い。 SLS パーツの多孔性は、構造的完全性を損なう可能性があります。通常、SLS 部品は優れた引張強度を備えていますが、柔軟性がなく、比較的低い変形レベルで破損する可能性があります。このため、SLS プリントは概念実証のプロトタイプとしてよく使用されます。 SLS で製造された部品は、表面が粗い場合もあります。

- 収縮や反りが発生しやすい。 SLS で使用されるナイロン パウダーは、焼結中に高温にさらされ、その後急速に冷却されます。部品が冷えると収縮するため、印刷された部品の精度が低下する可能性があります。多くの場合、鋭利なエッジやコーナーで発生します。

- 無駄。 SLS 印刷の粉末は再利用できますが、上記のように、ほとんどの SLS 専門家は将来の印刷で最大 50% のリサイクル粉末を使用することを推奨しています。その結果、SLS 印刷プロセスには常に無駄の要素が存在します。

- コスト。 デスクトップ SLS プリンターでさえ、5,000 ドルから 40,000 ドルの費用がかかります。これは、他の AM 技術を使用する同等のプリンターよりもはるかに高くなります。ご想像のとおり、産業規模の SLS プリンターは、あっという間に非常に高価になります。

SLS を使用する場合

SLS の最も一般的な用途はラピッド プロトタイピングであり、その速度と自立性が理想的です。 SLS を使用すると、設計者は、構造的なサポートを含めたり、射出成形などの従来の製造技術を使用したりする必要性に制約されることなく、さまざまなプロトタイプを簡単に作成してテストできます。

SLS に依存している業界は?

その利点により、SLS は航空宇宙、自動車、および医療産業で頻繁に使用されています。

航空宇宙および自動車メーカーは、主に金属および複合粉末を使用して高レベルの耐久性を実現していますが、医療メーカーは通常、熱可塑性ポリウレタン (TPU) を好みます。TPU は、優れた機械的特性、耐久性、および耐油性と耐化学薬品性を備えた柔軟で耐久性の高いプラスチックです。

SLS は通常、少なくとも資本設備の購入に関して、価格が主要な考慮事項ではない状況で使用されます。 SLS システムは非常に高価になる可能性があり、これがプロセスが主に産業環境で使用される主な理由です。

ただし、設備投資はさておき、少量の部品を大量に生産するメーカー - 例えば、プロトタイプ — SLS で実際にコストを節約できます。 SLS は少量の特注部品の製造に広く使用されています。これは主に、多額の金型費をかけずにこれらの部品を簡単に製造できるためです。

一般的な使用例は次のとおりです:

- カスタム ツールと備品

- 燃料タンク

- エアダクト

- 建築モデル

- 無人航空機用の飛行定格コンポーネント

- 自動車デザイン

- 芸術的な彫刻

SLS の次は?

現在、SLS は主に産業用途に限定されています。これは主に、SLS 3D プリンターのコストが高いためですが、強力なレーザーと粉末材料を使用するためでもあります。現時点では、愛好家やホーム クリエーターの場合は、FDM や SLA などの他の手法の方が手頃なオプションです。ただし、産業環境では、SLS システムは非常に価値があります。

ただし、すべての AM 技術と同様に、SLS は、非常に正確で最適化された 3D モデルを作成するメーカーの能力に依存しています。また、SLS の制限、特に薄い壁や鋭いエッジを持つパーツをプリントできないことを考えると、これらのモデルの作成と最適化には特定のソフトウェア機能が不可欠です。

Spatial が強力な SLS 機能と包括的な事前構築済みライブラリをハードウェアおよびソフトウェア ソリューションに構築するのにどのように役立つかについては、今すぐお問い合わせください。

3Dプリント