14 第 5 章:平面研削盤

目的

この単元を完了すると、次のことができるようになります:

• 平面研削盤を識別します。

• 手順を特定する。

• ホイールのドレッシング手順を説明します。

• リング テストについて説明します。

• 砥石の交換について説明してください。

• 砥石の選択手順を説明します。

• 主な研磨剤を、最もよく使用される一般的な領域とともにリストします。

• 主な債券を、それらが最もよく使用されるアプリケーションの種類とともにリストします。

• マークのないスケッチ、または実際の車輪から、タイプ番号と名前で識別します。

• 砥石の形状とサイズのマーキングを、砥石仕様の 5 つの基本記号と合わせて、砥石の説明に解釈します。

• いくつかの標準的で一般的な研削作業を考慮して、適切な砥粒、おおよそのグリット サイズ、グレード、およびボンドを推奨します。

平面研削盤は主に仕上げ工程で使用されます。これは非常に精密なツールで、万力で所定の位置に保持された金属面を削ったり仕上げたりするために、静止した研磨用の回転ホイールを使用します。テーブルまたはキャリッジの一部であるこの万力は、研磨ホイールの下で前後に移動します。平面グラインダーは、長さ 18 インチ、高さ 6 インチ、幅 8 インチ以下の鋼片に切断できます。グラインダーのテーブルも磁石で、材料を静止させるのに役立ちます。これらの磁石は、グラインダーの前面にあるレバーで切り替えることができます。この器具の最大カットは 0.005 インチ、最小カットは 0.005 インチです。グラインダーの動きは、自動、前後の動き、または必要に応じて手動で動かすことができます.

安全上の注意

通常のマシン ショップの安全規則に加えて、このマシンを安全に使用するためのヒントを次に示します。

• この機械は削りくずをあらゆる方向に飛ばす可能性があるため、常に安全メガネを着用してください。

• 車輪が最大速度に達するまで待ってから使用してください。

• 髪が長い場合は、機械に巻き込まれないように、後ろで束ねておいてください。

• 素材にホイールをぶつけないでください。ホイールに欠陥が生じ、完全性が失われ、飛散する可能性があります。

• ガードが砥石の上にあることを常に確認してください。これにより、材料から削り取られた削り屑からユーザーが保護されます。

• 材料が所定の位置にしっかりと固定されていることを常に確認してください。

• 削りくずが材料を傷つけたり、グラインダーを使用しているホイールを材料が滑らせたりする可能性があるため、材料を配置する前に常に磁気テーブルがきれいであることを確認してください。

• グラインダーのスタート/ストップ ボタンがオペレーターの手の届くところにあることを確認してください。

• 砥石を取り付ける前に砥石を点検してください。適切に維持され、正常に機能していることを確認してください。

• 砥石の取り付けについては、メーカーの指示に従ってください。

• 車輪の表面を均一に整えてください。

• 砥石ガードが砥石の少なくとも半分を覆っていることを確認してください。

• マグネット チャックに置かれたワークの表面にあるバリを取り除きます。

• マグネット チャックを布で拭き、手のひらで拭きます。

• ワークピースより少し大きい紙片をチャックの中央に置きます。

• ワークを紙の上に置き、マグネット チャックの電源を入れます。

• チャックからワークを取り除こうとして、マグネット チャックがオンになっていることを確認します。

• グラインダーを始動する前に、砥石がワークをクリアしていることを確認してください。

• 新しい砥石を約 1 分間動かしてから、砥石をワークに入れます。

• ホイールに目に見えない欠陥がある可能性があるため、使用する前にホイールが最大速度に達するまで待ってください。

• グラインダーを始動する前に、ホイールの片側に立ちます。

• ホイールを停止する前にクーラントをオフにして、バランスが崩れるのを防ぎます。

• 作業面にスクラップ、工具、材料を置かないようにしてください。

• グラインダーの周りの床を清潔に保ち、オイルやグリースが付着しないようにしてください。

• 適切な換気排気システムを使用して、粉塵、破片、およびクーラント ミストの吸入を減らします。排気システムは、適切に設計および保守する必要があります。

• 保守作業を行うときは、ロックアウト手順に従ってください。

ご利用の流れ

• 平面研削盤を使用するための最初のステップは、成形したい材料が研削盤で使用できることを確認することです。アルミニウムや真ちゅうなどの柔らかい素材は研磨ホイールに詰まり、効果的に機能しなくなるため、洗浄する必要があります。このプロセスは、メンテナンスのセクションで説明されています。グラインダーが加工できる材料の最大サイズは、長さ 18 インチ、幅 8 インチ、高さ 6 インチです。

• 次のステップは、材料が固定されていることを確認することです。これは、万力を使用してから、磁気クランプを係合することによって行われます。材料が固定されたら、研磨ホイールの下に手動で配置する必要があります。これは、グラインダーの前面にある経度と緯度のホイールを回すことによって行われます。研磨ホイール自体をわずかに動かして、材料を完璧な位置に配置できます。

• その後、マシンを起動できます。安全上の理由から、使用する前に最高速度に達する必要があります。ホイールが適切に機能している場合、非常に正確な作業を行う必要がある場合に手動で使用します。

図 1. Chevalier 平面研削盤

ホイールのドレスアップ

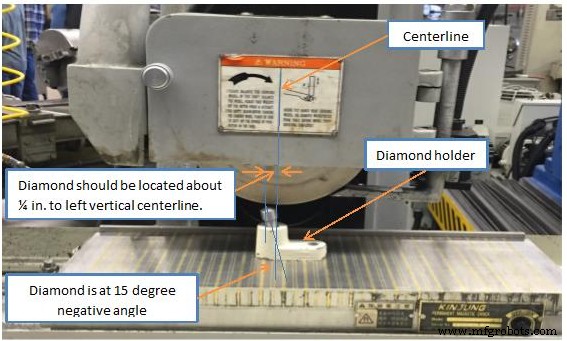

1.ダイヤモンド ホイール ドレッサーをベッドの上に置きます。

2.ダイヤモンド ドレッサーをホイールの中心から 1/4 インチ左に保ちます。

3.マグネット チャックをオンにしてドレッサーをベッドにロックします。

4.スイッチを「ON」の位置に回して、マシンの電源をオンにします。次に、緑色のボタンを押してスピンドルを開始します。

5.垂直テーブル ハンドホイールを使用して、砥石がドレッサーにかろうじて接触するまで、砥石を下に移動します。

6.ドレッサーに触れた後、機械の電源を切ってください。

7.マシンの電源を入れ直してください。砥石が回転している間に、砥石を Z 方向に下げて、ほこりの小さな柱を作ります。

8.ほこりの小さなプルームができたら、Y 軸に沿って前後に 1 回通過させます。ドレッサーが前後に通過したら機械を停止してください。

9.マシンを停止するときは、ドレッサーがホイールから約 ½ インチ離れていることを確認してください。

10.ホイールがきれいかどうかを確認します。そうでない場合は、手順 8 と 9 を繰り返します。

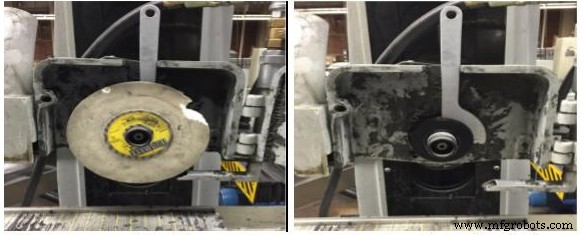

図 2. ホイールのドレッシング

リング テスト

研削砥石は、取り付ける前に検査して「リングテスト」を行い、亀裂やその他の欠陥がないことを確認する必要があります。ホイールは軽くて非金属の道具で軽くたたいてください。安定した損傷のないホイールは、クリアなメタリック トーンまたは「リング」を与えます。

リング テストの実行:

ホイールが乾いていて、リングの音を弱める可能性のあるおがくずやその他の物質がないことを確認してください。

テストを行うには、ドライバーのハンドルやその他のツールなど、硬いプラスチックまたは硬い木製の物体が必要です。重い工具には木槌を使用してください。金属製のものは使用しないでください。

<オール>砥石の交換

<オール>

図 3. 金属プレートとホイール ケースを取り外す

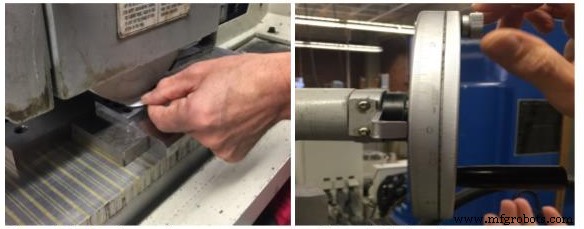

3.ホイールの後ろ、スピンドルに穴があります。右側のブレース レンチをスピンドルの背面に挿入します。ブレース レンチが穴に収まる必要があります。

図 4. ブレース レンチを穴に差し込む 図 5. 取り外す砥石

4. ホイールの前面にある 2 つの穴にレンチを挿入します。ホイールスピンドルからホイールを緩める場合、右に回すと緩み、左に回すと締まります。 5. ウィッシュボーン型レンチをゴム槌で叩いてホイールを緩めます。 6. 新しい砥石を取り付けるには、手順を逆にします。ウィッシュボーンレンチを左に回すと締まります。ホイールを取り付けるときは、レンチが右側ではなく左側にあることを確認してください。叉骨レンチは手で回し、回らなくなったらゴムハンマーを使います。 7. スピンドルの後部からレンチを取り外します。 8. ホイールケースの上にプレートをねじ込みます。 9. ホイール ケースを閉じ、ノブを締めます。

5. ウィッシュボーン型レンチをゴム槌で叩いてホイールを緩めます。 6. 新しい砥石を取り付けるには、手順を逆にします。ウィッシュボーンレンチを左に回すと締まります。ホイールを取り付けるときは、レンチが右側ではなく左側にあることを確認してください。叉骨レンチは手で回し、回らなくなったらゴムハンマーを使います。 7. スピンドルの後部からレンチを取り外します。 8. ホイールケースの上にプレートをねじ込みます。 9. ホイール ケースを閉じ、ノブを締めます。

研磨手順

<オール>

Figure 6. Setting the z axis Figure 7. Setting downfeed

Grinding Wheel

Select the grinding wheel:

Keep in mind that a grinding wheel is a form of cutting tool, and except in the case of wheel for general purpose grinding, the abrasive, grit size, grade and structure, bond type should be selected to fit the particular job on which the wheel is to be used, just as a cutter, drill or tap is selected for its specific job.

To select the grinding wheel, there are eight factors which affect the choice of the grinding wheel specifications. There are:

1. Grinding wheel manufactures instruction.

2. Material to be ground and its hardness.

3. Amount of stock to be removed and finish required.

4. Are of grinding contact.

5. Severity of the grinding operation.

6. Wheel speed.

7. Feed rate

8. Operating technique.

Suggestions:

1. First consider the material to be ground and its hardness. These effect the choice of abrasive, grift size, and grade or hardness of the wheel.

- Aluminum oxide are best for steels, while Silicon carbide abrasives are better suited to grinding cast iron, nonferrous metals and nonmetallic materials.

- A relatively fine grit size works best on taking heavier cuts can be used advantageously on soft and ductile materials that are readily penetrated.

- The hardness of the material to be ground also affects choice of the wheel grade or hardness. A harder grade can be used on soft, easily penetrated materials than on hard materials which naturally tend to dull the wheel faster. The softer grades release the dull grains more readily to present new, sharp grains to the work.

2. Second factor, in selecting a wheel in the amount of stock to be removed and the finish required. These affect the choice of grift size and bond as follows:

- A relatively coarse grit size is selected for rapid stock removal without regard for finish as rough grinding; a fine grift should be used where a high finish is desired.

- Vitrified bonded wheels are generally used where a commercial finish satisfactory. The organic bonds, resinoid, rubber and shellac, produce the highest finish.

3. The area of grinding contact between the wheel and the work affects the choice of grift size and grade.

- A coarse grift is required when the contact area is relatively large, as in surface grinding with cup wheels, cylinders or segments, to provide adequate chip clearance between the abrasive grains. As area of contact becomes smaller and the unite pressure tending to break down the wheel face becomes greater, finer grit wheels should be used.

- As to the grade or hardness, on large area of contact a soft grade will provide normal breakdown of the wheel, insuring continuous, free-cutting action. A harder grade, on the other hand, is needed to stand up under the increasingly higher unit pressure as the area of contact becomes smaller.

4. The severity of the grinding operation affects the choice of abrasive and grade.

- A tough abrasive like 4A Aluminum Oxide should be used for rough, heavy duty grinding of steel.

- The milder abrasives like 32 and 38 Aluminum Oxide are best for lighter precision grinding operations on steels and semisteels, while the intermediate 57 and 19 Aluminum Oxide abrasives are used for precision and semiprecision grinding of both mild and hard steels.

- The severity of the grinding operation also influences the choice of grade. Hard grade provide durable wheels for rough grinding such as snagging, while medium and softer grade wheels can be used for precision type operations which are less severe on the wheel.

5. The speed at which the grinding wheel is to be operated often dictates the type of bond.

- Vitrified bonded wheels should not be used at speeds over 6,500 s.f.p.m. With few exceptions, when the speed exceeds this figure, resinoid, rubber or shellac bonded wheels should be used. Note, the safe operating speed shown on the tag, wheel or blotter must never be exceeded.

6. Feed rate

- The higher the feed rate, the greater the grinding pressure is. If the grinding speed of workpiece must be increased, the feed rate will be increased, then the wear of the wheel will be faster. Therefore a harder grinding wheel is required.

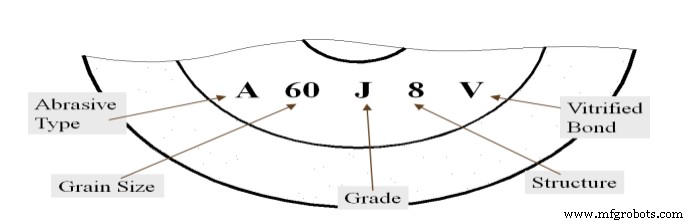

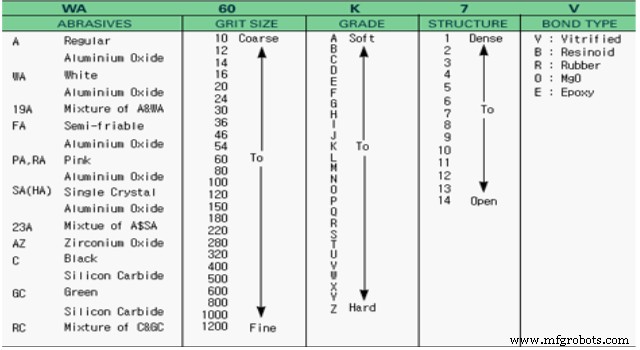

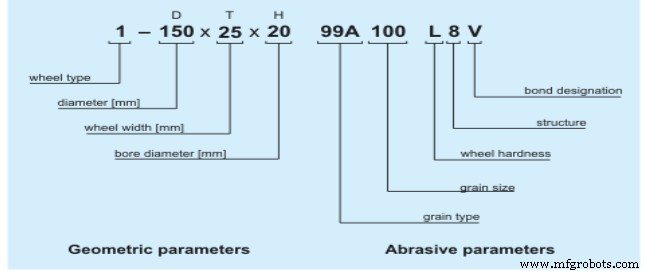

- A standard wheel marking system is used for the identifying five major factors in grinding wheel selection:

- Type of abrasive

- Grit size

- Grade or hardness

- Structure

- Bond

First Symbol:Type of Abrasive

A wheel marked A 60-J8V indicates the following:

A – Fused aluminum oxide

Figure 8:Grinding Wheel Marking

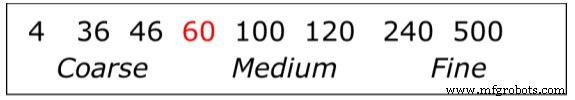

Second Symbol:Grit Size

The following scale can be used to determine grit:

Third Symbol:Grade of Hardness

- Hardness grade is a measure of bond strength of the grinding wheel.

- Bond material holds abrasive grains together in the wheel.

- The stronger the bond, the harder the wheel.

- Hardness grade is a measure of bond strength of the grinding wheel.

A to G are softer.

H to P are more medium grades.

R to Z are harder.

Fourth Symbol:Structure

- Structure, the spacing of the abrasive grains in the wheel is indicated by numbers.

1 is a dense structure.

8 is a more medium structure.

15 is an open structure.

Fifth Symbol:Bond

- Bond is identified by letter according to the following:

- V – Vitrified

- B – Resinoid

- R – Rubber

- E – Shellac

- M – Metal

Standard grinding wheel marking example:

1- A – 305 X 25 X 127 WA 46 K 8 V 7N 2000m/min

FROM(WHEEL TYPE):1(Straight-plain)

FACE:A

SIZE:Dia. (D) X Width(W) X Bore(H)

ABRASIVE TYPE:WA (See Figure 2)

GRAIN SIZE:46 (See Figure 2)

GRADE:K (See Figure 2)

STRUCTURE:8 (See Figure 2)

BONE TYPE:V (See Figure 2)

MAKER CODE:7N

MAX. RPM:2000m/min.

Figure 9:Grinding Wheel Selection Chart

Figure 10:Grinding Wheel Selection Chart

UNITS TEST

1. Please list five Safety Precautions.

2. Please list five main parts of the surface grinders.

3. What is a diamond wheel dresser?

4. When Dressing the Wheel how far Diamond dresser should be located to the left of the center of the wheel?

5. What is a Ring Test?

6. How do you Performing the ring test?

7. When select the grinding wheel, there are eight factors which affect the choice of the grinding wheel specifications. Please list five out of eight factors.

8. Aluminum oxide grinding wheel are best for what?

9. A standard wheel marking system is used for the identifying factors in grinding wheel selection. Please all five major factors?

10. A wheel marked WA 80-L9B, Please indicates the following.

Chapter Attribution Information

This chapter was derived from the following sources.

Grinding and Buffing derived from Mechanical Engineering Tools by the Massachusetts Institute of Technology, CC:BY-NC-SA 4.0.

産業技術