松浦5軸機がショップに無人能力を与える

2001年にイリノイ州パレスチナで設立された航空宇宙工学会社FlyingSは、高品質の部品を製造することを目的として設立されました。彼らが作った5軸部品がより複雑になるにつれて、信頼性の高い無人操作を実現するには、より大きな機械能力が必要であることが明らかになりました。

「当社のスペースフィッティングの多くは、厳しい公差の機能を必要とします」と製造エンジニアのピーターボウマンは言います。 「熱膨張やその他の変数による信頼できる位置精度と再現性の欠如は、最初の部分とその後の部分を一貫して良好にするための努力に大きな打撃を与えました。」

しかし、ショップへの需要が高まり、長年のシングルシフトスケジュールへの期待が続く中、FlyingSは新しい多軸テクノロジーの調査を開始しました。松浦は店の目を引き、地元の販売代理店である山善との過去の前向きな経験は、松浦の5軸MX-520PC4とMX-850PC4を購入する自信を店に与えました。

より良い部品、より少ない労力

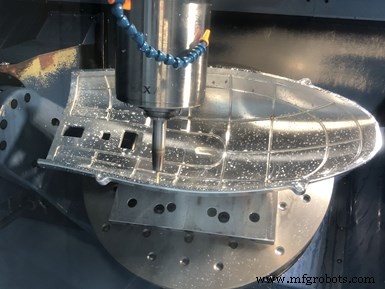

これらのマシンは、FlyingSのニーズにぴったりであることがすぐにわかりました。複数のパレットにより、ショップは優れたプロセス信頼性で無人で稼働でき、製造現場の担当者はすでにFANUC制御に精通しており、機械は0.000039インチの再現性を提供し、各回転軸A / Cの再現性は±2秒角であり、これは大規模な場合に重要です。ワークピースの製造。

山善は、CAMpleteと機械機能についてショップエンジニアをトレーニングし、必要に応じて電話とメールのサポートを通じてFlyingSの新しい松浦機械を引き続きサポートします。

Flying Sは、MX-520で複数の交差する5軸ボアを含む標準精度テストブロックを実行し、部品のほぼ完全な精度に感銘を受けました。 「また、達成できたスピンドルの稼働時間にも感銘を受け、インストールの最初の1週間以内に24時間シフトを実行し始めました」とBowman氏は言います。

松浦機がこれまでよりもはるかに速く、はるかに少ない労力で前半を達成したことで、ショップの次の課題は、検査部門で新たに生じたボトルネックに対処することでした。 Flying Sは、松浦機械で生産される部品の量の結果として、最終部品検査に対応するためにこの部門のサイズを物理的に拡大する必要がありました。

部品の生産性と品質

Flying Sは、最初の6か月間で、MX-520で533個、MX-850で144個の部品を製造し、2人の機械工で合計5,187時間稼働しました。これは、同じ時間枠内に3〜4人の機械工が参加する他の4つの5軸マシニングセンターとほぼ同じ出力です。 Flying Sは、適切な計画と実行で大量の少量生産を処理する松浦の能力を説明するために、MX-520の成果を強調しています。平均バッチサイズが7の533パーツを考慮に入れると、75%のスピンドル稼働時間を維持しながら、75のセットアップが最初のパーツに移行したことを意味します。

Flying Sはまた、7か月の間に、1台の松浦マシンが5年間所有していた他の5軸マシンよりも多くのスピンドル時間を生成したと報告しました。

より難しい部品では、最初の部品への一般的な5軸のセットアップでは、オフセットをチェックするために1つの初期部品が必要になり、2番目の部品は50%の確率で正しくなります。後続の部品は、プロセス全体でエラーが発生しない可能性が80〜90%あります。この長いプロセスは、膨大な工数とボトルネックの検査リソースを使い果たしました。松浦機の間で、フライングSは平均バッチサイズが7の677の部品を製造し、最初の部品におよそ100のセットアップを必要としました。つまり、松浦加工の最初の試みで、90%以上の時間で最初の部品の完全性を達成してきました。インストール以来、機械関連のエラーのために、どちらの松浦のどの部品も廃棄されていません。

影響

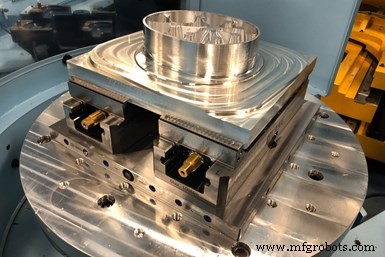

Flying Sが生成するものの多くは、ITAR準拠では表示できませんが、複合作業用の金型や固定具も、松浦で製造されることがよくあります。

パレット化が行われていなかったため、Flying Sは、最初の部品の検査中に、所有していた5軸の競合他社のマシンを他の部品の追加セットアップに使用できませんでした。また、すべての工具を組み立てて、毎回新しい機械にロードする必要がありました。

松浦機械は通常、同じ機械から同時に2つまたは3つの異なる最初の部品を検査します。マシンには追加のツールチェンジャー容量があり、FlyingSのツールライブラリでうまく機能しました。 Flying Sは、Langのゼロ点ワークホールディングも利用し、パレット位置決め機能の精度と組み合わせて、部品のプロービングを不要にしました。

機械工場のスーパーバイザーであるベンパリッシュは、松浦MX-520PC4とMX-850PC4について特に前向きな意見を述べています。彼は、「本質的に、機械の位置精度、再現性、一貫性について心配する必要がなく、不適合製品を作成する際の最も懸念されるリスクのいくつかを排除する」ことに満足しています。彼はまた、松浦の制御インターフェースを称賛する一方で、そのインターフェースの経験があり、それを好むオペレーターのために、従来のFANUCインターフェースのオプションを提供していると述べています。

「CAMpleteは真の快適さです」とParishは付け加えます。 「マシン定義/ポストプロセッサ/NCコード検証ソフトウェアの組み合わせは、潜在的な問題や衝突をさらに排除するのに役立ちます。また、ポストをカスタマイズし、ツールパスの改良を含めて、フィーチャの精度と表面品質を実際に厳しくしながら、カット品質を向上させる機能も提供します。」

自動制御システム