バーティカルの自動化:あらゆるタイプのショップに最適な時期です

多くのショップがオペレーションを自動化したいと言っていますが、実際に自動化しているショップはどれくらいありますか?

Manufacturing Engineering の 2017 年 8 月号のリニア パレット システムに関する記事では、業界の専門家が、訪問するすべてのショップが自動化を望んでいると述べています。しかし、Okuma America Inc. (ノースカロライナ州シャーロット) のプロダクト スペシャリストである Errol Burrell 氏は最近、すべての工作機械のうち自動化されているのは 10% にすぎないと述べています。また、Methods Machine Tools Inc. (マサチューセッツ州サドベリー) の全国オートメーション マネージャーである John Lucier 氏によると、Robotics Industries Association は、新しいマシンの 3 ~ 4% だけがロボットを搭載していると報告しています。

したがって、リニア パレット システム、単純なパレット チェンジャー、ロボットのいずれについて話している場合でも、米国の機械加工オペレーションを自動化する大きなチャンスがあることは明らかです。横型機械は縦型機械よりも頻繁に自動化されますが、縦型マシニング センターは横型機械よりも普及しているため、未開拓の最大の可能性は縦型機械の自動化にあります。 Gosiger (オハイオ州デイトン) の自動化部門のバイス プレジデント兼ゼネラル マネージャーである Greg Feix が、彼の会社では過去 2 年間で縦型機械の自動化が 5 倍から 7 倍に増加したと述べたのも不思議ではありません。

古き良きパレットチェンジャー

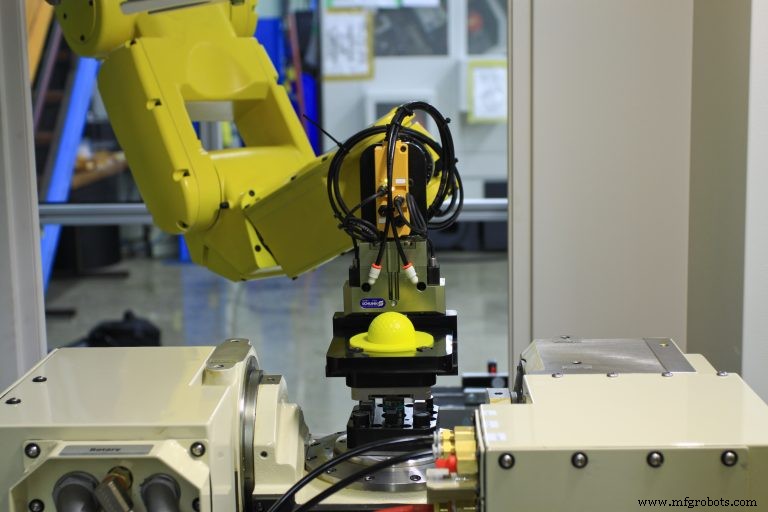

垂直または水平の自動化の最も単純な形式は、ロータリー パレット チェンジャーです。オペレーターは、マシンが内部で同じ配置で作業している間に、外部パレットに取り付けられた治具に部品をロードします。パーツの最初のセットが完成すると、パレットが回転し、オペレーターが完成したパーツを降ろします。

ルシエ氏によると、このレベルの投資は、工作機械の価値の 10% を万力やその他の固定具に使用するという一般的な慣行に適合していますが、通常は数個の部品しか加工できないため、垂直作業でオペレーターを長時間解放することにはなりません。 1つのパレットに。そのため、多くの人がそのようなシステムについて質問しますが、それを購入する人はほとんどいません。

水平の場合、経済性は少し異なります。最も一般的なアプローチは、パレットに 4 ~ 5 面の墓石を置いて、一度に 4、8、16、またはそれ以上の部品を加工することです。しかし、それでも、さまざまな部品を機械加工する必要がある場合、それぞれ異なるワーク保持が必要になるため、費用がかかります。

Doosan Machine Tools America (ニュージャージー州パインブルック) のセールス ディレクターである Andy McNamara 氏は、2 ポジション ロータリー パレット チェンジャーよりも少し多くの機能を提供する別のオプションが一般的になりつつあると述べています。隣接するマルチパレット ステーションに移動し、それを機械に移動します。パレット ステーションは通常、4、6、8、またはそれ以上の位置にある回転ドラムを備えており、Erowa Robot Easy がその好例です。

「実際にはロボットではありませんが、ハイエンド システムにはワーク スケジューリング システムも搭載されている可能性があり、リニア パレット システムの機能に近いものになっています。」 McNamara 氏によると、Doosan は 5 軸マシンでこのようなシステムを求める多くのリクエストを受けており、必要に応じて部品を切り替えながら、電極と金型を一晩中稼働させる金型および金型業界の 3 軸および 4 軸マシンに関心が寄せられています。

「モールドとダイのハイエンドバーティカルでは、自動ワークチェンジャーとロータリーパレットシステムのさまざまなバージョンが多数見られます」と彼は言いました。 「ジョブ ショップでは、一体型またはアドオンのパレット チェンジャーを最も頻繁に目にします。」

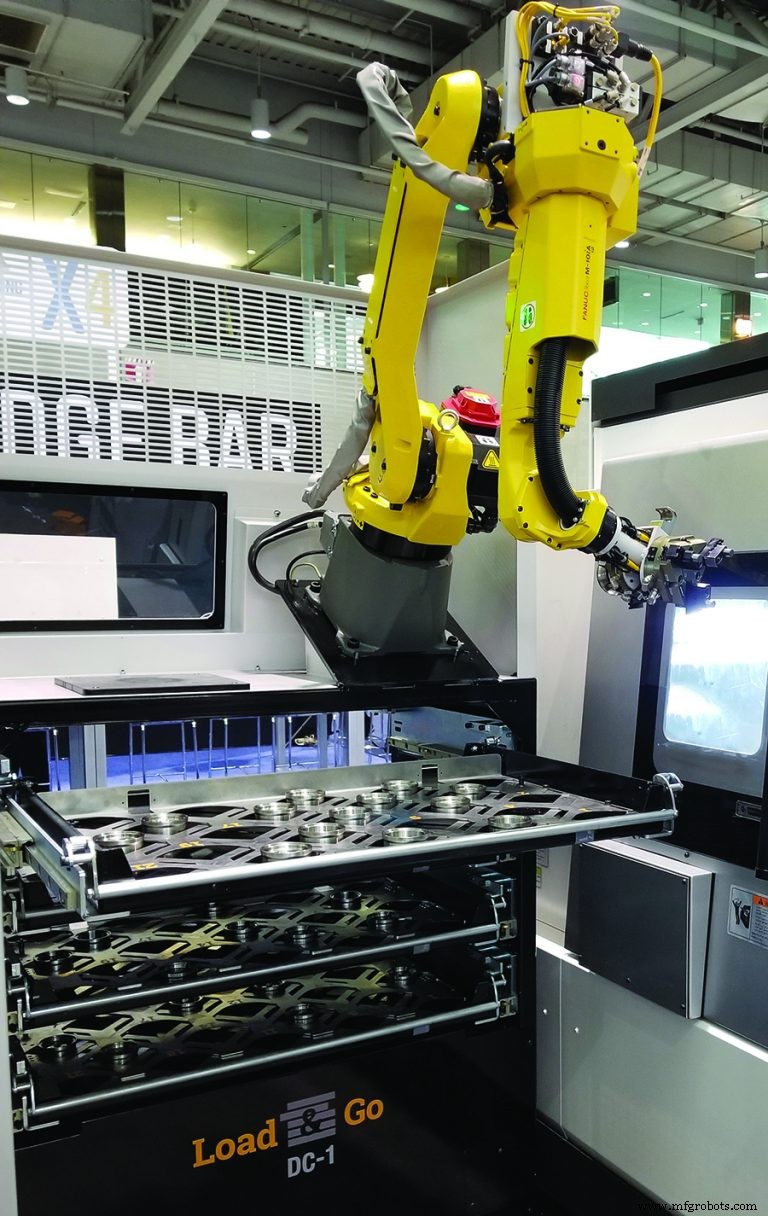

多関節ロボットを統合することは、バーティカル向けの最も優れたソリューションのようです。ルシエは、バーティカルはこの方法で自動化するのがはるかに簡単なプラットフォームであるとまで言っています.

「Methods では、水平方向よりも垂直方向のほうが自動化されている割合が高くなっています。ドアの自動化とロボットの統合は、どちらのタイプの機械でも同じです。関連するツールのコストとメリットを比較すると、違いが生まれます。」

説明したように、ホリゾンタルの最も一般的な用途は、墓石の部品を加工することです。ロボットを使用して墓石を載せたパレットを機械に積み込んだり、レール上でロボットを使用して複数の機械に積み込んだりすることもできます。しかし、このアプローチにはかなりのロボットが必要であり、各墓石に部品を取り付けるオペレーターも必要です。

パーツの墓石へのロードを自動化する場合、各バイスに油圧または空圧用のパイプを接続する必要があり、さまざまなパーツにさまざまな固定具が必要になるため、このアプローチのコストはさらに高くなります。多くの場合、Lucier と Feix はより良いアプローチは、小型のロボットを使用して個々の部品を安価な縦型機械の自動バイスにロードすることだと主張しています。

ルシエ氏は次のように述べています。ロボット自体が 100,000 ドルかかるパレット システムと比較してください。レール、棚、制御などは気にしないでください。」

Methods の最も人気のあるセルには、マシンに 2 つの万力 (Op 10 と Op 20) があり、ロボットは両方の万力にサービスを提供します。 「多くの場合、これら 2 つの万力をトラニオン テーブルに置いて、1 つの軸で上下に回転させ、各グリップで部品の 3 つの側面をつかむことができるようにします」と Lucier 氏は説明します。 「ロボットは部品をひっくり返し、回転させ、2 番目の万力に入れ、残りの 3 つの側面を取得します。このようにして、2 つの操作で部品を完成させることができ、ロボットがフリップと再配置を行います。」

「モンキー・イン・ザ・ミドル」

ロボット固有の柔軟性により、複数のマシンのサービスも可能になります。たとえば、メソッド、斗山、オークマのすべてのフィールド システムでは、3 台の機械が正方形の 3 つの側面を形成し、4 番目の側面はインフィード/アウトフィード ステーションであり、ルシエが言うように、ロボットが「真ん中の猿」を演じます。それ。 「3 台のマシンを超えると、ロボットの周囲にすべてを収めることができなくなるため、レールを延長するだけで任意の数のマシンにサービスを提供できるレール上のロボットに移行します。」

当然のことながら、ロボットを待機させるマシンは必要ないため、重要な要素はパーツのサイクル タイムです。ルシエの経験則では、パーツのサイクル タイムが 30 ~ 40 秒の場合、1 台のロボットで 1 台のマシンにサービスを提供できます。 60 秒のサイクル時間で、1 台のロボットが 2 台の機械にサービスを提供できます。 90秒なら3台とか。レール上のロボットにも同じ規則が適用されます。 Lucier は、サイクル タイムが 6 分の 5 軸医療部品の一般的な例を挙げました。「レール上のロボットは、5 台または 6 台の FANUC Robodrills に非常にうまくサービスを提供します。」

迅速な変更、ロボットの統合

垂直工作機械は比較的低コストであるだけでなく、簡単に変更できます。 Lucier 氏は次のように述べています。インサートの交換に次ぐのは、縦型機械のオペレーターが常に行っているバイスジョーの交換方法です。」

さらに迅速で費用対効果の高いアプローチは、Schunk、3R、および Erowa が提供するゼロポイント クランピング システムを使用することです。これらのシステムを使用すると、オペレーターは機械の外で新しい万力をセットアップし、位置を再ゼロ化することなく数秒で切り替えることができます。

「これらの万力は、手動で行う必要がありますが、パレット チェンジャーでパレットを交換するのと同じくらい迅速に切り替えることができます」とルシエは言いました。

手動のワーク保持スイッチをなくすことができます。 Gosiger の Feix 氏は、Schunk と ATI が自動エンドオブアーム ツーリング クイックチェンジ ユニットを製造していると語った。 Gosiger は、ロボットがパーツ固定具をマシンにロードし、アームの先端のツーリングを変更してから、機械加工プロセスのためにパーツをロードするカスタム自動化をインストールしました。

Doosan の自動化プロジェクト マネージャーである Jack Cardin 氏も同意見です。 「サイズの変化がグリッパー フィンガーの変更には大きすぎる場合、または ID から OD に切り替える場合は、ロボットの手首から手全体を変更したほうがよいでしょう」と彼は言いました。 「4 種類ありますが、すべて Schunk 製です。」

Lucier 氏は、この「周囲の」テクノロジーが近年最大の改善をもたらし、「自動化をより柔軟にし、その結果、より簡単に選択できるようにした」と述べています。

ルシエ氏によると、まったく新しい仕事のためにロボットをセットアップするには、経験豊富なオペレーターで約 30 分かかります。繰り返し作業で、ロボットプログラムを保存しておけば、セットアップはわずか 15 分程度です。したがって、典型的なジョブが 1 日以上実行されることを考えると、切り替え時間は重要ではなくなります。

確かに、パーツ交換ごとにロボットを機械に出し入れするシステムの非切削時間は、パレット上に複数のパーツがある典型的なパレット チェンジャー配置よりも長くなります。しかし、ロボティック オートメーションの柔軟性により、ユーザーは最小限のツール コストで少量のジョブをより多く組み合わせて自動化できます。

いくつかの点で、ロボット自体は、自動化を検討する際にシステムの中で最も理解しやすい部分です。 Lucier 氏は、インフィード/アウトフィード システムの設計に多くの時間がかかると述べています。 Methods は、FANUC とその有名な黄色いロボットと独占的に提携しています。ルシエが言ったように、「ロボットは黄色です。仕事に適したサイズを選ぶだけです。」より困難な問題は、パーツをコンベア システムからロボットに提示するか、ビンに入れるか、引き出しに入れるか、または別のオプションで提示するかです。

オークマのアプローチは、Morris、Gosiger、Hartwig などのパートナーに依存して自動化ソリューションでエンド ユーザーを支援しながら、自動化された固定具を簡単に統合できるようにする 6 ポートの油圧および空圧マニホールドを備えた垂直型マシンを提供することです。オークマはまた、シャーロットにある米国本社に迅速な導入チームを配置し、自動化された統合を可能にするために、自動化されたドア、レーザー、およびプローブで日本から入ってくる機械を変更します。

「当社のマシンはすべて Anybus システムを装備することもできるため、FANUC、Erowa など、さまざまな自動化システムと通信できます」と Okuma の Burrell 氏は付け加えました。 Anybus 製品を使用すると、ワイヤレスまたはケーブルを問わず、産業用デバイスが任意のフィールドバスまたは産業用イーサネットと通信できるようになります。 Anybus 製品は、HMS Industrial Networks Inc. (シカゴ) によって製造されています。

「これらのシステムについて、特定のベンダーに固執するつもりはありません」と彼は言いました。 「機械の覇権をめぐって多くの企業と戦っているのと同じように、ワーク保持とロボット工学に関しては、多くの人々が覇権を争っています。」

Doosan のアプローチは 3 つあります。ローカル インテグレーターが現場のマシンに自動化をインストールするのを支援するために必要なロボット インターフェイスを提供します。また、ニュージャージーの本社でカスタマイズされた自動化ソリューションを設計します。第 3 に、DooCells と呼ばれる標準の事前構築済みシステムをエンド ユーザーに提供し、「ジョブ ショップに自動化を導入するための費用対効果の高い方法を提供します」と McNamara 氏は述べています。

各 DooCell には、ロボットと、任意の組み合わせで最大 3 つのマシニング センターまたは旋盤があります。インフィード/アウトフィード ステーションは、パーツの高さと直径に応じて、3 つから 5 つの引き出しを備えた引き出しユニットです。

「引き出しは両方向に開くので、ロボットが反対側で部品を処理している間、オペレーターは一方の側で未加工の在庫を積み込んだり、完成した部品を降ろしたりします」と Cardini は説明します。

McNamara 氏は、「多くの顧客は急いでおり、以前に使用したリスクの低いソリューションを追求しており、それをやり遂げたいと考えています」と付け加えました。 DooCell のようなシンプルで標準的なソリューションは、このアプローチに適しています。]\

バケツとお湯

縦型マシニング センターや旋盤などのマシン タイプを混在させることができるほか、多関節ロボットを使用して個々の部品をロードすることで、洗浄やバリ取りなどの他のタスクを柔軟に自動化できます。

「20,000ドルのウォッシュシステムは忘れてください」とメソッドのルシエは言いました。 「バケツとぬるま湯をくれれば、ロボットが不思議なことをしてくれる。部品を洗うための安価な方法です。次のステップ:吹き飛ばします。多くのお客様は、何よりも洗濯と乾燥のサイクルをプログラミングすることで、ロボットの使い方を学びます。」

Lucier 氏は、アイドル時間をなくすことに集中しすぎないよう警告しました。 「マシンをロードすることを確認しましょう。時間に余裕があれば、少しだけバリ取りや水洗いをするのも悪くありませんが、そこまでこだわる必要はありません。ロボットがなかったら、そこにオペレーターが立っていて、毎年支払う必要があります。一度ロボットを購入すれば、二度と支払う必要はありません。」

投資収益率

オークマの Burrell 氏は、「自動化技術に投資するほとんどの人は、18 ~ 24 か月で投資収益率を期待している」と述べていますが、労働力不足のために自動化を採用するように駆り立てられています。しかしその後、彼らはロボットがそのギャップを埋めることができることに気付きました。」

Lucier 氏は、自動化のコストが工作機械のコストとほぼ同じであれば、自動化を正当化するのは簡単であり、ほとんどの場合、小さな自動化セルは 1 年未満で採算が取れると述べています。

「基本から始めてください」とルシエは言いました。 「1時間半のランチ。 15分の休憩が2回。 8 時間シフトの 1 日 1 時間で、12% の作業日が追加されます。生産量を 10% 以上増やすために、工作機械で他に何ができますか?」

その上、ロボットは一日中一貫して部品を交換するため、オペレーターが対応可能な時間帯でも生産量が高くなると彼は言いました。

「朝一番に 10 秒で部品を交換できる人は、おそらく午後 3 時に 10 秒で部品を交換することはないでしょう。オペレーターによる実際の実行時間は約 85% と見積もることができますが、停止する必要があるのはツールを交換するときだけであるため、ロボットは最大 95% 歩留まります。これに加えて、シフト後に何時間も部品を放置する可能性があります。」

インダストリー 4.0 および関連する概念がどの程度採用されているかについては、議論の余地があります。しかしどちらかといえば、自動化の販売に役立っています。 「機械のアップタイムを追跡するシステムを実装する人々はとても気に入っています。なぜなら、立形マシニング センターの実際のスピンドル使用率が平均で約 40% しかないことに気付いてショックを受けるからです」と Lucier 氏は言います。 「どれだけロボットが必要かを言っているのは、ロボット男ジョン ルシエではありません。それはあなたのデータです。」

Burrell 氏は、自動化が 10 人ほどの小規模な店舗に実装されていることを確認しており、ジョブ ショップでさえ自動化を「必須」と見なすだろうと予測しています。彼は、これらのシステムはインテリジェンスが向上すると同時にコストが低下していると付け加えたので、垂直機械自動化の大幅な成長を期待しています.

最後に、Gosiger の Feix が関連する、契約ジョブ ショップのケース スタディです。この工場は、日中は小ロットの仕事に縦型マシニング センターを使用し、夜間は大量の仕事を自動化したいと考えていました。

「彼らは 30 × 16 インチ [762 × 406 mm] の容量のミルを検討しており、自動化されたワークホールディングを引き出して、毎日万力に交換する方法を求めていました。 40 × 20 インチ [1016 × 508 mm] の大型ミルを購入し、自動化用のワーク保持具をテーブルの右側に配置し、日中の作業に必要なバイスを左側に配置することを提案しました。乗り換えます。水平では絶対にやらないでしょう。」

しかし、これは現在、業界ですぐに利用できる柔軟な自動化の一種です。

自動制御システム