製造実行システム (MES):ミッシング リンク

人気ブランドの ERP ソフトウェアを実装しました。 PLM システムは、よく調整されたスポーツカーのようにうなりを上げています。 CAD/CAM と TMS、およびツールパス シミュレーション ソフトウェアが導入されており、すべての従業員がその使用方法についてトレーニングを受けています。あなたはソフトウェアとコンサルタントに多額のお金を費やし、すべての適切なシステムを導入しましたが、先週の重要な納期を逃し、仕事をチェックするために1日に数回店に出ました.

製造実行システム (MES) を実装することで、生産の極楽に向けて次の大きな一歩を踏み出す時が来ている可能性は十分にあります。これは、ERP、製造現場、および製造業の管理に使用される他のすべてのソフトウェア システム間のミッシング リンクと考えてください。 MES は、ERP よりも高いレベルの生産可視性とジョブ追跡を提供します。これにより、リアルタイム スケジューリングが真にリアルタイムになります。以前は達成できなかったパフォーマンスと品質のデータへのアクセスと、両方を改善するために必要な分析ツールを提供します。

道を数えましょう

MES はこれ以上のことをすべて行いますが、それが行わないのは、適切で簡単に定義されたソフトウェア カテゴリに分類されることではありません。実際、Google で MES ソフトウェアを検索すると、多くの「ベスト MES ソフトウェア」の結果が返されます。そのうちのいくつかは、おそらく MES のスペルがわかるサプライヤにつながりますが、それだけです。検索すると、データ収集、マスター プロダクション スケジューリング、労働追跡などの MES 機能の長いリストが見つかります。ERP システムがおそらく既に実行している機能です。ソフトウェア システムに詳しい人でも、MES は少し混乱する可能性があります。

この曖昧な領域をうまく切り抜けられるのは、テキサス州オースティンにある Epicor Software Corp. のシニア プロダクト マネージャー、Andrew Robling です。彼にとって、MES や、MES が大小の企業にもたらすメリットについて混乱させることは何もありません。

「MES は確かに多くの人にとって多くのことを意味しますが、その核心は、より良い決定を下すことができるように、機器や工作機械から直接データを収集することです」と彼は言いました。 「そのデータは、機械の状態や現在までに生産された部品の数などの基本的なものである可能性があり、そこから真のプロセス監視にまで及び、機械の温度や圧力などの値、または SPC (統計的プロセス制御) 目的で部品の品質データを取得します。 」

データ収集は、機械に取り付けられた PLC (プログラマブル ロジック コントローラー) に統合して自動で行うことも、製造現場のタッチ スクリーンやモバイル デバイスの形で完全に手動で行うこともできます。この柔軟性は、業界の多くが MES の明確な定義を提供するのに苦労している理由、およびその機能がベンダーごとに異なる理由を説明するのに役立つかもしれません。曖昧であろうとなかろうと、誰もが同意することが 1 つあります。それは、生産フロアの内部構造の可視性を高め、それによって製造効率を向上させようとする場合、MES はそこに到達するための優れた方法です。

Get Real (時間)

すべての製造現場管理活動の中で最も重要なものの 1 つである、正確なジョブ スケジューリングについて考えてみましょう。 Robling 氏によると、MES のおかげで、昨日の午後にクラッシュしたことを発見するのではなく、製造バスに車輪を付けたままにしておくことができます。 「店舗には、ジョブ情報をリアルタイムで表示し、機器が正常に動作していないこと、または切削工具が故障しそうになっていることを人々に知らせるメカニズムが必要です」と彼は言いました。

MES を使用すると、さまざまな方法でこれを実現できます。問題が発生すると赤くなる管理レベルのダッシュボードや、現在の機械の状態、生産レベル、および不適合の警告に関する情報を提供する工場フロアの Andon スタイルのディスプレイ (ビジュアル コントロール デバイス) などです。ロブリング氏によると、店舗によっては、同社の拡声システムを通じてアラートを送信することさえあるという。 「どのようなアプローチが使用されても、これらのシステムは人々に是正措置をすぐに講じる機会を与え、非効率的な機械操作の時間を回避できる可能性があります。」

MES は自動車生産レベルだけのものではありません。 Robling 氏は、MES は大規模な製造業者でより一般的であることに同意しましたが、小規模なジョブ ショップでさえ大きな利益を享受できることに言及しました。

「私たちは最近、ペンシルベニア州のショップと協力して、OEE レベル [全体的な設備効率] が 60 代半ばのどこかにあると判断しました」と彼は言いました。 「MES を実装した後、彼らは、毎日手動で記録していた一握りのマシンのダウンタイム インスタンスが実際にははるかに多く、オペレーターがわざわざ報告しなかったシフトごとに数百回の小さな中断のオーダーであることに気付きました。結果?彼らの OEE は、予想よりも約 15 パーセント低かった。 MES は、この問題を可視化するだけでなく、それに対処するために必要なデータも提供してくれました。」

お母さんは?

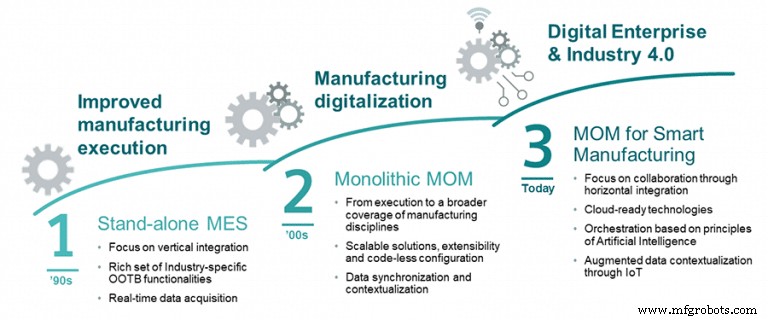

MES の調査では、関連する用語である製造オペレーション管理 (MOM) がよく見られます。テキサス州プラノにある Siemens Digital Industries Software の製造オペレーション管理グループのイノベーション オフィサーである Subba Rao 氏は、少なくとも Siemens Digital Industries Software の観点からは、MES は MOM のより小さく、包括的でないバージョンと考えることができると説明しました。

「MOM はもっと広いです」と Rao 氏は言います。 「MES がリアルタイムのデータ収集に重点を置いているのに対し、MOM はそのデータを品質管理、保守活動、工場フロアのエンジニアリング情報のクローズド ループ コラボレーション、および高品質の製品を生産するために必要なさまざまなプロセスのオーケストレーションに活用しています。私たちは、それを生産オペレーションのデジタル頭脳と呼んでおり、関係者全員に洞察と透明性を提供します。」

彼はまた、5 年前と比べても、MES とその姉妹である MOM は、主にインダストリー 4.0 と IIoT (Industrial Internet of Things) のおかげで、かつてないほど簡単に実装できるようになったと説明しました。これは、今日の CNC 工作機械やその他の種類の産業機器には、通常、軸負荷からスピンドル振動まですべてを検出するセンサーがぎっしり詰まっているためです。これらのセンサーは簡単に接続でき、外部のソフトウェア システムとデータを共有できるので、あらゆる種類の予知保全、プロセス監視、および改善が可能になります。

単純化された接続性は素晴らしいことですが、重要なのはデータを処理することです。 「オペレーター、機械プログラマー、生産管理監督者、およびその他の関係者は、現在何が行われているか、工場がどのように機能しているか、現在および将来の製品革新のためにプロセスをどのように改善できるかを知りたがっています」と彼は言いました. 「しかし、それは MOM がテーブルにもたらすもののほんの一部にすぎません。統計的傾向を分析したい品質管理チームであろうと、材料を準備する必要がある物流マネージャーであろうと、会社の誰もが特定のタスクを実行するためのより良い方法を探しています。 MOM と、それほどではないが MES は、真に効率的な製造を実現するために必要な調整とオーケストレーションを促進するのに役立ちます。」

最適化された結果

ただし、過去 2 年間、配信と品質のレベルが 98% 以上であった場合はどうなるでしょうか?特に少量多品種環境で、セットアップ時間が期待できるほど良好である場合はどうでしょうか?また、製造現場のスケジューリングと「オーケストレーション」が適切に行われているとしましょう。なぜリンゴのカートをひっくり返すのですか?

良い質問。この例では、機械工場や板金製造業がここで説明した高度な機能を必要とせず、ほとんどの ERP システムに標準装備されているデータ収集とジョブ追跡 (業界の多くが実際にラベル付けしている) を必要としない可能性が十分にあります。 MES として — 現在の「ホームラン」レベルでヒットし続けるために必要なのはそれだけです。

しかし、テキサス州フォートワースの ECI Software Solutions からのこの情報を考慮してください。これは、MES が生産効率をまったく新しいレベルに引き上げることを示唆しています。

多くの ERP システムは、マクロ レベルでスケジューリングを適切に処理します。しかし、ショップが 20 ゲージのステンレス スチール シートを曲げたり、1/2 インチ [12.7 mm] エンド ミルでチタンにスロットを切削している場合はどうでしょうか。同じセットアップとツーリング?同社によると、MES は、ショップが望む値に基づいて作業センターを最適化し、更新されたスケジュールを ERP システムに戻す機会を提供します。これにより、すべてが調和のとれた方法で機能するようになります。

ECI によると、これはほとんどの ERP システムが独自に行うことができないことです。なぜなら、必要なマシン インターフェイスやエンジニアリング情報へのアクセスがないからです。ただし、MES を使用すると、マシンの稼働率が大幅に向上し、スクラップが減り、セットアップ時間が短縮されます。また、適切に実装された MES は、機器の負荷や検査結果などのプロセス中のデータを取得するため、他の方法では達成できなかった実質的なプロセス改善の機会が存在します。結論は? MES はインダストリー 4.0 イニシアチブを開始するのに適した場所です。

さらば部族の知識

もちろん、マシンの最適化では、エンジニアリング データが実際に利用可能であり、クリーンで整理され、すべてが 1 か所にあることを前提としています。しかし、多くの工場、特に正式なエンジニアリング部門を持たない工場では、この情報はツーリング シートやプログラミング システムに散らばっているか、現場で魔法のような作業を行ってきたベテランの機械工や板金加工業者の頭の中にあります。過去30年。問題は、これらの貴重な従業員が退職するか会社を辞めたらどうなるかということです。

いろいろな意味で、これが三井造船の真骨頂です。これは、製造装置のセットアップと操作に必要なすべてのドキュメント、図面、および指示の中央リポジトリとして機能します。次に、その機器のパフォーマンスを監視し、そこから得られる生産および品質関連のデータを管理し、そのデータを会社の他のソフトウェア システムにフィードバックし、プロセスと機械の使用率を改善する方法を特定する機会を人間に与えます。

つまり、押すボタンや引くレバーがある限り、MES は人々が行ってきたことを実行します。 ECI によると、あまりにも多くのショップが毎日頼りにしている直感や直感を排除し、部族の知識を企業の資産に変えます。

大きなポカヨケ

Plex Systems Inc.、Troy の製造および産業用 IoT の製品戦略担当ディレクターである Mike Hart 氏によると、MES の最も基本的な部分は、制御とプロセスのエラー防止能力であり、そのエラー防止を通じて生産上の問題を回避します。 Mich.「それは点をつなぐことです。」

これらのドットには、ジョブのツールと原材料の要件、およびその計画と品質管理の期待が含まれる可能性があると彼は言いました.現在実行中のもの、今日の午後実行中のもの、来週実行中のもの、およびこれらの活動が在庫レベルに与える影響について検討します。 MES は、これらの異なる情報源を結び付けて、接続された組織を作成します。これにより、オペレーターは仕事を効果的に行うために必要なツールに簡単にアクセスできるようになり、経営陣は、賢明な意思決定を行うために必要な情報と共に、ビジネス システムのより一貫したビューを取得できます。

可視性の向上は素晴らしいことですが、MES はプロセスのエラー防止にどのように役立つのでしょうか? 「誰が特定のプロセスを実行しているか、特定のマシンを実行しているかがわかれば、その情報を使用して、彼らが受けたトレーニングや、その仕事をする資格があるかどうかを知ることができるからです」と Hart 氏は言います。 「しかしそれ以上に、MES はすべての適切な管理計画が実施され、人々が正しい時間と場所で「チェック ボックスをオン」にしていることを確認します。そうでない場合は、すぐに警告が発せられます—明日でも、仕事が終わったときでもなく、今すぐです。」

シフトギア

MES がこれほど優れているのなら、なぜもっと多くのショップが MES に投資しないのでしょうか?さらに言えば、MES の実装には本当のメリットがあるように見えるのに、業界が ERP にそれほど注目しているのはなぜでしょうか?当たり前のことを述べるリスクがありますが、ERP は実質的にすべての製造会社、または少なくとも少数の従業員を抱え、成長に目を向けているすべての会社の要件です。

簡単に言えば、ERP が請求書を支払います。文字通り。買掛金、売掛金、税務申告などの会計機能は、ERP ソフトウェアがなければ、在庫管理、出荷と受け取り、受注管理、購買、および最も重要な MRP と同様に非常に困難です。 ERP システムはまた、ある程度のスケジューリング機能と製造現場管理機能を誇っていますが、そのほとんどは内部の仕組みを管理するには不十分です。したがって、MES が必要です。

「両方の方向に進むのを見てきましたが、はい、最初に MES 戦略を追求することを選択するショップもあります」と Hart 氏は言います。 「それは、彼らが経験している問題点に大きく依存します。たとえば、材料のトレーサビリティに問題がある場合、またはショップが品質の問題に直面しており、特定の瞬間に何が起こっているかを明らかにしたい場合、通常は MES から始めます。とはいえ、MES の主なメリットの 1 つは、ERP やその他の製造システムとの潜在的な統合であるため、前進する際にはそれを視野に入れておくことが重要です。」

皇帝に挨拶

MES を実装すると、ERP と同じ考慮事項と潜在的な落とし穴の多くが発生することに注意してください。カリフォルニア州エルセグンドーにある富士通グロービア社の販売およびサービス担当エグゼクティブ バイス プレジデントであるジム エリントンは、次のように述べています。システムが優れていたり、ツールが優れていたりしても、悪いデータを入れても悪い答えしか得られません。」

Errington は、最近一緒に仕事をした顧客の話を共有しました。部品表とルーターのクリーンアップに数か月を費やした後、MES ソフトウェアの工場計画側のスイッチを切り替えましたが、重要な作業センターに過負荷がかかりました。問題?不正確な移動時間に誰も気づきませんでした。 「多くのショップと同様に、実際のスケジューリング システムを持っていなかったので、これらの値は考慮されませんでした」と Errington 氏は言います。 「2 トンのキャスティングを瞬時に動かすことはできないことは誰もが知っていましたが、この場合、まさにシステムにそうするように指示したのです。」

この見落としにより、最終的に予定より数日遅れてしまい、単純なミスから回復するのに数週間かかった、と彼は付け加えました。これが、このような状況を回避するために、エンジニアとプランナーを獲得し、MES またはその他の実装に関与する人員を配置することが非常に重要である理由です。 「多くの人が、データは王様だと言います。そうかもしれませんが、そのためにはデータの正確さが重要になります」と Errington 氏は述べています。

彼のスケジューリングの例は、MES に関するもう 1 つの重要な点を示しています。 ERP とは異なり、MES は小さな一口で食べられるゾウです。たとえば、Glovia の顧客が行ったようにスケジューリング機能のみを実装したり、OEE 追跡のために MES をショップのメンテナンス ソフトウェアと統合したり、インストールしたばかりの自動レーザー カッターの生産データを収集したり、より良い情報を提供したりするために使用することは十分に可能です。組立ラインへ…リストは続きます。はい、データの整合性と適切なハウスキーピングも同様に重要ですが、労力はほぼ確実に小さくなり、ROI ははるかに速くなります.

そのメッセージは明白です。最も業績の良い企業でさえ、簡単に達成できる成果がたくさんあり、MES はそれを選ぶために必要な脚立です。 「これは、インダストリー 4.0 に移行し、より多くの企業が工作機械から得られるデータを収集して分析したいと考えるにつれて、ますます明確になるでしょう」と Errington 氏は述べています。 「MES のおかげで、工場とその他の事業部門をつなぐことができ、リアルタイムのデータ、より正確なスケジューリング、機械の稼働率の向上、生産フロアのあらゆる側面の制御の改善が実現しました。私たちにとって、MES はあると便利なものではありません。少なくとも競争力を維持したいメーカーにとっては、なくてはならないものです。」

自動制御システム