金属積層造形:知っておくべきこと

アディティブマニュファクチャリングは、20世紀後半の商業的開始以来、製造業を変革してきました。付加的なプロセスが業界を席巻し続けるにつれて、Metal AMとプロセスの多数のアプリケーションが、生産のための製造の最前線に移動しています。

オープンマテリアルプラットフォームとより高速な印刷速度を備えた新しいMetalAMマシンのリリースに後押しされ、Metal AMシステムの売上は急成長しており、このセグメントは2024年までに約40億の収益機会を生み出すと見込まれています。金属添加剤製造の進歩が続く中、それは重要です。 Metal AMの利点と、プロセスの多数のアプリケーションが製造の様相をどのように変えているかを理解すること。

クイックリンク:

- 金属積層造形の歴史

- メタルAMテクノロジーの利点

- CMTCを使用してカリフォルニアの施設で積層造形を活用する

金属積層造形の歴史

アディティブマニュファクチャリングプロセスは、より迅速な製品開発の方法が導入されていたため、1980年代半ばまでそのルーツをたどることができます。当初はラピッドプロトタイピングと呼ばれていましたが、このプロセスでは、寸法モデルを作成して、モデルの適合性と機能をテストするためのより高速なプロトタイプを作成することができました。

1987年までに、ステレオリソグラフィー(SLA)として知られる新しいプラスチック加工技術が商品化され、積層造形の最初の特許になりました。 SLAを使用すると、メーカーはレーザーでUV感光性液体ポリマーを固化させ、これまでになく高速に3Dモデルを作成できます。付加的なプロセスにおけるこのマイルストーンは、メーカー、エンジニア、および設計者に、以前よりも効率的に製品を作成するための新しい機会を提供しました。

1990年代初頭までに、他のポリマーベースの積層造形プロセスが商業的に利用可能になりました。 1992年に、レーザーを使用して粉末材料を固体に融合する選択的レーザー焼結(SLS)が利用可能になりました。その後間もなく、金属積層造形が特許を取得し、市場に出回るようになりました。他の積層造形プロセスと同様に、このテクノロジーにより、金属のプロトタイプ、製品、およびツールの迅速な製造が可能になりました。金属添加剤製造プロセスの導入により、選択した金属粉末を焼結することで金属部品を製造できるようになりましたが、低融点の材料を高抵抗金属と組み合わせることができるようになったため、最終的には合金ではなく複合材料に匹敵する材料になりました。ステンレス鋼として。

金属添加剤製造および3D印刷プロセス

アディティブマニュファクチャリングプロセスは、金属、プラスチック、セラミックのいずれであっても、材料を層ごとに追加することによってオブジェクトを作成します。アディティブマニュファクチャリングは、機械加工、切断、旋削、成形、フライス盤、およびその他の「サブトラクティブ」製造プロセスを通じてオブジェクトを作成する従来の方法を強化し、場合によっては置き換えることができます。

アディティブマニュファクチャリングを使用してオブジェクトを作成するには、CAD(Computer-Aided Design)ソフトウェアを使用するか、印刷されるオブジェクトをスキャンしてデザインを作成します。ソフトウェアは、スキャンを3D印刷機がレイヤーごとに追跡するための正確なフレームワークに変換できます。

金属3D印刷とも呼ばれる金属積層造形は、積層造形プロセスを採用し、それを金属のみに適用します。エネルギー源または結合剤のいずれかを使用して金属粉末を層状にすることにより、正確なオブジェクトを設計および構築できます。アディティブマニュファクチャリングマシンの進歩により、数年前でも作成できなかったオブジェクトを、さまざまな材料を使用して新しい強度と基準で製造できるようになりました。

アディティブマニュファクチャリング技術に利用できる金属粉末の範囲は絶えず拡大しています。最も一般的な金属材料には、ステンレス鋼グレード、ニッケル、コバルトクロム、チタン合金、およびアルミニウムが含まれます。この増え続ける建築材料の範囲により、製造業者はオブジェクトの正確な仕様と期待に合った適切な材料を選択できます。

金属積層造形技術

金属積層造形法は、バインダー、加熱ノズル、レーザーなど、金属を接合するために使用されるプロセスに分類できます。以下は、最も一般的な金属積層造形技術の一部です。採用された技術に応じて、結果として得られる印刷された部品は、ネット形状またはニアネット形状になり得る。

レーザーベースの粉末床添加剤

粉末床溶融(PBF)法では、レーザーまたは電子ビームのいずれかを使用して、金属粉末を溶融して固体に溶融します。この手法には、次の金属積層造形法が含まれます。電子ビーム溶解(EBM)、直接金属レーザー焼結(DMLS)、選択的熱焼結(SHS)、および選択的レーザー溶融(SLM)。選択的レーザー焼結(SLS)は、粉末材料を焼結するための電源としてレーザーを使用する追加の手法ですが、SLSでは金属ではなくポリマーが一般的に使用されています。

方法に関係なく、すべてのレーザーベースの粉末床技術では、ローラーまたはブレードを介して、前の層に金属粉末を広げる必要があります。この添加剤プロセスで最も一般的に使用される金属は、ステンレス鋼、チタン、アルミニウム、鋼、コバルトクロム、および銅です。

金属バインダー噴射

この金属添加剤の製造方法は、2次元インクジェットプリンターの方法と似ています。金属粉末は、連続またはドロップオンデマンド(DOD)アプローチのいずれかを使用してオブジェクトを印刷するために、ビルドプラットフォームに噴射されます。液体バインダーを塗布して、粉末を層ごとに結合し、目的のオブジェクトを構築します。印刷されたばかりの部品は最初は壊れやすく、後処理の焼結と浸透を強化する必要があります。最終結果は、部品がニッケルまたは金で研磨またはメッキされるオプションの仕上げプロセスを経ることができます。

バインダー噴射のユニークな利点の1つは、残留応力の蓄積につながる可能性のある金属粉末の溶融を排除することです。これは、最も安価な金属積層造形技術の1つでもあります。

シートラミネート

この方法では、接着、超音波溶接、またはろう付けによって材料のシートを層ごとに結合して、オブジェクトを構築します。シートラミネート法は低温プロセスであり、異なる材料を結合することができます。通常、シートラミネート方法は、構造的な使用ではなく、視覚的および美的モデル用です。

指向性エネルギー兵器

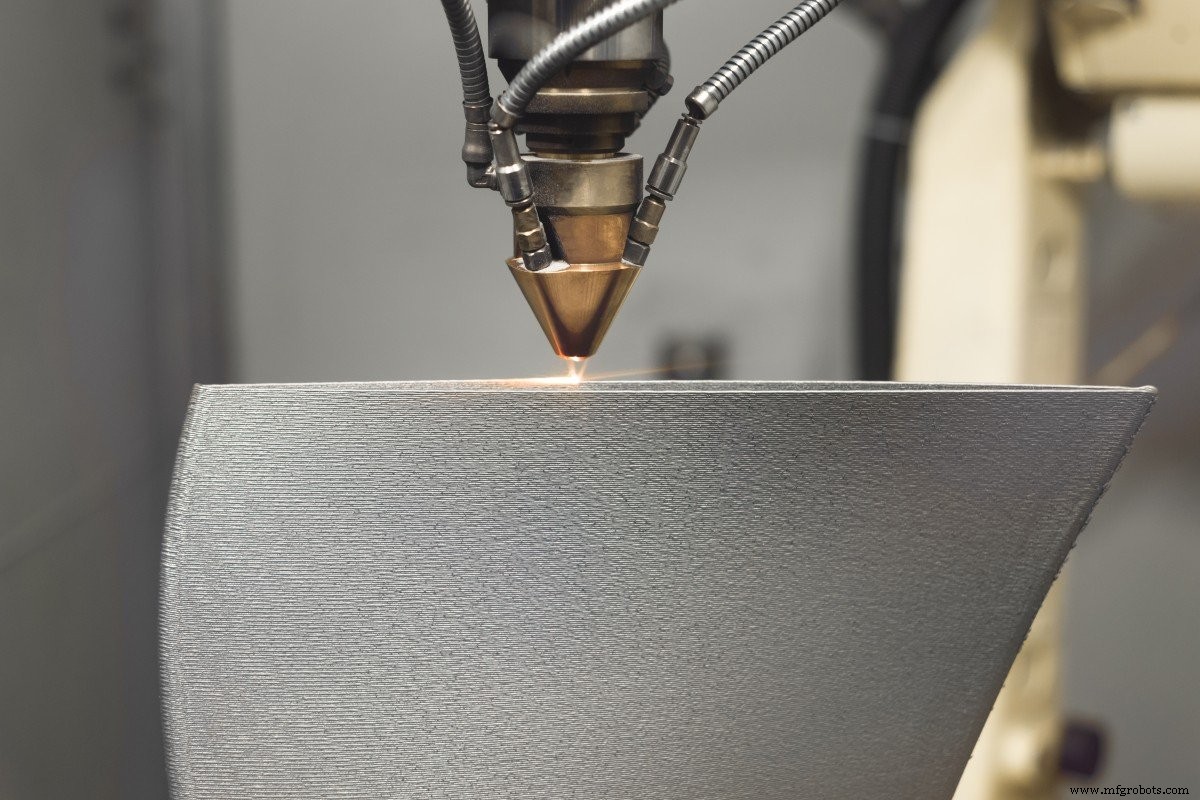

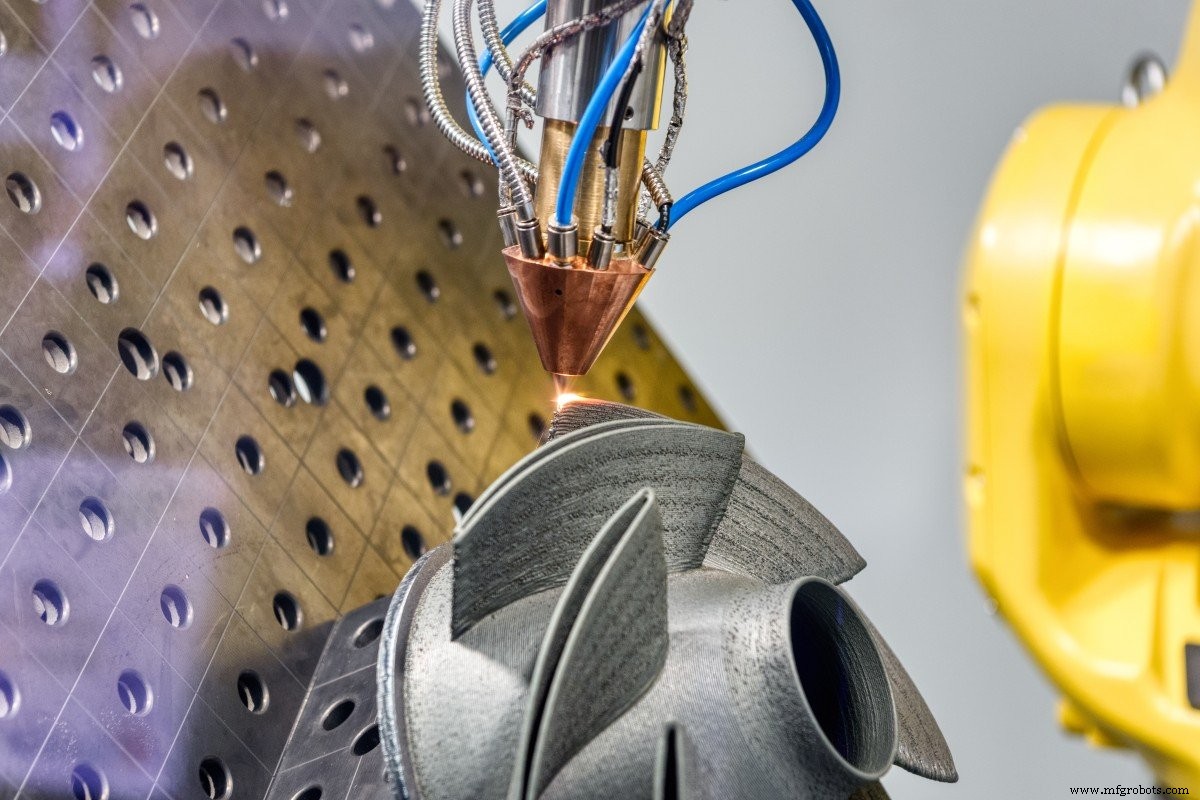

より複雑な3D印刷プロセスであるこの方法は、その名前が示すように機能します。レーザーや電子ビームなどの集束エネルギー源を建築材料に向けて溶融し、同時に層ごとに堆積させます。この手法は、既存の構造物を修復したり、追加の材料を追加したりするために一般的に使用されます。指向性エネルギー兵器(DED)は、加熱されたノズルを使用して、溶融した材料(通常はチタンまたはコバルトクロム)を指定された表面に堆積させ、そこで固化します。

メタルAMテクノロジーの利点

その存在の最後の数十年で、積層造形技術は製造業全体に革命的な影響を与えてきました。アセンブリを合体させるこの機能(結合または固定する必要のある複数のパーツではなく、単一のユニットとしてパーツを印刷する)により、材料の無駄が減り、通常、製品の全体的な品質とパフォーマンスが向上します。この廃棄物節約の利点に加えて、金属AM法には、次のような独自の利点があります。

複雑さは「無料」です

従来のサブトラクティブ製造プロセスを使用する場合、パーツの設計が複雑になると、サブトラクティブフライス盤、輪郭加工、仕上げ操作がますます必要になるため、コストがますます高くなります。 Additiveを使用する場合、設計の複雑さはほとんどコストを追加せず、多くの場合、部品のコストを削減します。たとえば、部品が角柱状の部品(中実の長方形のブロック)である場合、ニアネットシェイプのビレットからのフライス盤は単純であり、フライス盤をほとんど通過する必要がないため、低コストです。添加剤を使用してブロックを印刷すると、形状を構築するために必要な量の材料を堆積するためにマシン上で多くのパスが必要になり、はるかに高いコストが発生します。ただし、パーツが有機的な形状である場合(木の根の構造のように見えるブレースを考えてください)、フライス盤にはカスタムの保持具と多くのマシンパスが必要になる可能性があり、多くの場合、複数の工具交換と広範な工具パスコーディングが必要になり、すべて高コストになります。 Additiveで有機的な形状を印刷するには、ソフトウェアを使用してツールパスを自動的に作成し、パスの数と堆積する材料の量を大幅に削減して、この部品のコストを削減します。

余分なコストの排除

金属添加プロセスは、従来の方法と比較して材料の無駄を削減します。原材料は層ごとに正確に構築されているため、固体オブジェクトから断片を差し引いたり削ったりする必要はほとんどありません。必要な材料だけが使用され、必要な場所に正確に配置されるため、金属AMテクノロジーはリソース効率に優れています。

さらに、金属積層造形は、高価な工具の必要性を排除することで無駄を減らし、ビジネスのお金と時間を節約します。適切な金属積層造形プロセスを選択することにより、特定の生産ニーズを満たすためにさまざまな材料にアクセスできます。

幅広い資料

材料の特性と全体的な性能は、その化学組成、結晶状態、および基礎となるマイクロアーキテクチャによって決まります。これらの特性により、エンジニアは特定の用途向けの材料を選択する際に特定のトレードオフを受け入れる必要があります。ただし、3D印刷技術の進歩により、この譲歩はすぐに過去のものになる可能性があります。

以前は、メーカーが金属AMで使用される材料に限定されていましたが、使用できる金属粉末の種類はますます増えています。利用可能なより一般的な金属材料のいくつかは次のとおりです。

- 鋼

- 銅

- コバルトクローム

- ゴールド

- シルバー

- パラジウム

アディティブマニュファクチャリングの進歩に伴い、使用可能な金属粉末のリストは拡大し続けます。

改善された設計能力とトポロジー最適化

金属積層造形を使用すると、他の方法では追加の時間と部品を必要とする独自の複雑な構造を作成できます。アセンブリを合体させることで、オブジェクトを単一のユニットとして作成できるようになり、ポストプロダクションで結合または固定する必要のある複数のパーツではなく、強度と効率が向上します。

さらに、自動設計の最近の進歩により、豊富なアプリケーション向けの製品の生産が可能になりました。トポロジー最適化ソフトウェアを使用すると、設計者は部品のパラメーターを指定し、ソフトウェアが目的の構造、機能、熱、またはその他の特性に基づいてそのアーキテクチャを定義できるようになります。最終結果は、より強く、より軽く、より頑丈になり、自然の力や外部条件に対してより耐性のある設計になります。

生産時間の短縮

金属積層造形のよく知られた利点の1つは、従来の機械加工と比較して、製品が設計段階から最終生産に移行するのにかかる時間が短縮されることです。 3D印刷後にオブジェクトを処理するための特定の機械加工や工具はほとんど必要ないため、金属AMは数週間ではなく数日で部品を作成できます。

CMTCを使用してカリフォルニアの施設で積層造形を活用する

金属積層造形は、製造業で利用できる技術のように聞こえますか?他の新しいテクノロジーと同様に、常に少し学習曲線があります。そのため、ガイド「金属積層造形プロセスの種類」では、上記のすべてのプロセスの内部動作、使用される材料、およびそれぞれの長所と短所について詳しく説明します。

今すぐ無料ガイドをダウンロードして、業界の最新情報を入手してください。それまでの間、積層造形について他にご不明な点がございましたら、CMTCの専門家にお問い合わせください。私たちはここにいて、喜んでお手伝いします!

産業技術