金属鋳造プロセス:種類、利点、段階、用途

この記事では、金属鋳造とは何ですか? そしてそれがどのように行われるかそのプロセス 、金属鋳造の段階、 およびタイプ 金属鋳造プロセスの。

金属鋳造プロセス

金属鋳造プロセス は、目的の形状を設計するための最も古く、一般的な製造方法です。これは、ほとんどの製品を製造するための最初のステップです。

鋳造は、溶けることができ、設計者が望む任意の形状を持つことができる任意の金属から作られています。鋳物は、数mmから数メートルの範囲のサイズで生産することができます。鋳造の重量は数グラムからトンになります。

非常に複雑な形状、中空部分、複雑な内部空洞、および機械加工が困難な金属製の不規則な曲面を持つ製品は、鋳造プロセスで簡単に製造できます。

また読む:鋼の熱処理なぜそれが製造において重要な要素であるか

多くの鋳造プロセスが利用可能であり、特定の部品を製造するためのプロセスの選択は、製造コスト、製造速度、サイズ、形状、および表面仕上げなどの要因に依存します。鋳造工程は、基本的に型の準備に使用する材料の種類と溶融材料の注入方法が異なります。

型材は一般的に砂または金属であり、注入方法は重力、真空、低圧または高圧を使用することができます。鋳造は、他の方法では作成が困難または不経済な複雑な形状を作成するために最もよく使用されます。

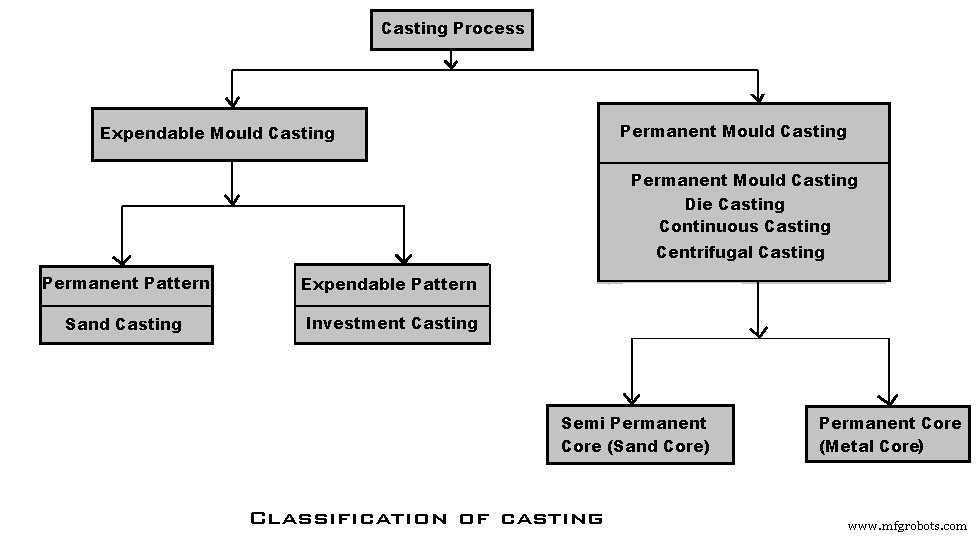

最新の鋳造プロセスは、主に2つのカテゴリに分けられます。

- 消耗品

- 非消耗品の鋳造。

消耗品の鋳造では これには、砂型鋳造、シェル鋳造、石膏型鋳造、インベストメント鋳造、および蒸発型鋳造が含まれます。

非消耗品の鋳造 、永久鋳造、金型鋳造、半固体金属鋳造、遠心鋳造、連続鋳造が含まれます。

金属鋳造プロセスの利点

- 鋳造プロセスにかかるコストは、他の製造プロセスと比較して非常に低くなっています。

- 他の製造方法では製造が難しい非常に重くてかさばる部品は、このプロセスで製造できます。

- 鋳造は、大量生産だけでなくバッチ生産にも使用できます。

- 製品は単一の部品として鋳造できるため、金属接合プロセスが不要になります。

金属鋳造プロセスの分類

- 最新の鋳造プロセスは、消耗品と非消耗品(永久)鋳造の2つの主要なカテゴリに分類されます。

- 金型をシングルキャスティングに使用する場合、それは砂でできています。このような型は、鋳造中に破壊されるため、拡張型と呼ばれます。

- これらは少量生産に使用されます。

- 金型を繰り返し使用する場合、金型は金属またはグラファイトでできており、永久金型と呼ばれます。

お見逃しなく:型破りな機械加工プロセスの種類は何ですか? [PDF]

金属鋳造プロセスの種類

以下は、4種類の金属鋳造プロセスです。 大規模生産に使用:

- 砂型鋳造

- インベストメント鋳造

- 永久鋳造

- 圧力ダイカスト

1。砂型鋳造

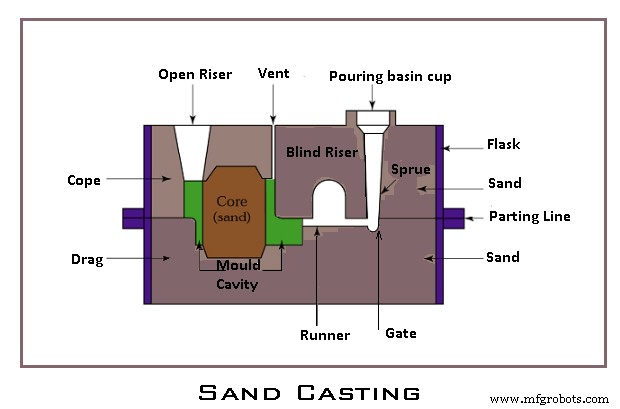

これは、最も広く広く使用されているタイプの金属鋳造プロセスです。これは、消耗品の型永久パターン鋳造プロセスです。砂型鋳造プロセスでは、炉、金属、パターン、砂型を使用します。

パターンの周りの砂の手打ちは、単純な鋳造に使用されます。複雑な鋳造の場合、砂の混合物は成形機で圧縮されます。成形機は、製造コストを増加させるだけでなく、突っ込みのための力の適用と分散を改善することにより、鋳造の品質を向上させます。

あらゆる種類の金属に使用できますが、他の鋳造工程に比べて表面仕上げや寸法精度が良くありません。これは最も経済的な製造プロセスです。

砂型鋳造の利点

- ほとんどすべての金属が鋳造できます。

- サイズや形状に制限はありません。

- 設備コストが低い。

- 少量生産の場合は安価です。

砂型鋳造の欠点または制限

- 粗仕上げ。

- 寸法精度が良くありません。

- 鋳造にはまだ仕上げが必要です。

- 生産率が低いです。

2。インベストメント鋳造

シェルインベストメント鋳造の一連の操作を以下に示します。

- マスターパターンの作成 :マスターパターンは、木やプラスチックなどの素材を使用して作られています。

- マスターダイの製造 :マスターパターンを使用して、低融点金属からダイを鋳造できます。スチールまたは木製のダイが使用されます。

- ワックスパターンの準備 :ワックスパターンは、溶融ワックスをダイに注入することによって作成されます。ワックスが固まったら、ダイから取り出します。

- ワックスパターンの組み立て :鋳造のサイズに応じて、いくつかのワックスパターンが木または中央のトウヒとランナーを備えたクラスターの形で一緒に組み立てられます。

- クラスターのコーティング :クラスターは、耐火材料の薄層でコーティングされています。このステップは、クラスター全体を、加水分解されたケイ酸エチル、アルコール、およびゲル化剤と混合された非常に微細な耐火材料の薄いスラリーに浸すことによって実行されます。

- 耐火材料の最終層を作成する :ここでは、コーティングされたクラスターを比較的粗く粉砕された耐火材料に繰り返し浸漬して、コーティングの目的の厚さを実現します。

- コーティングの硬化 :コーティングされたクラスターは、しばらくの間(数時間)乾燥および硬化するために省略されます。

- ワックスパターンの溶解 :型を逆さまにしてオーブンに入れ、ワックスを型から流出させて再利用します。

- 金型の予熱 :金型に強度を与え、すべての複雑で薄い部分への溶融金属の流れを確保するために、700〜1000°Cで焼成されます。

- ホットモールドの充填 :重力、真空圧、または力によって溶融金属が金型に充填されます。

- 鋳造物の洗浄 :スプルースとランナーが削除され、鋳造物が洗浄されて仕上げられました。

インベストメント鋳造の利点

- ほとんどすべての金属を鋳造できます

- 良好な表面仕上げ。

- 優れた寸法精度。

- かなり高い生産率。

- 複雑な形状をキャストできます。

- 低い仕上げコスト。

インベストメント鋳造のデメリットまたは制限

- 高い人件費。

- 高価な型とパターン。

- パーツサイズの制限。

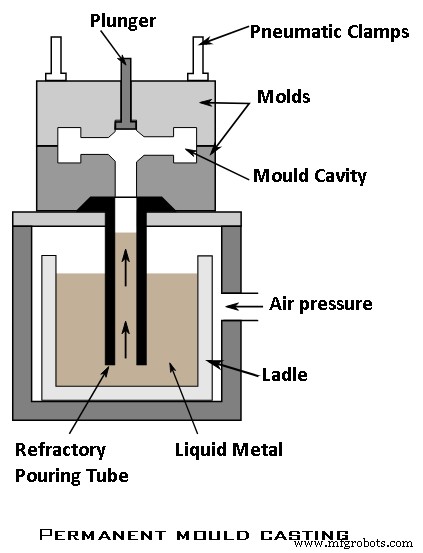

3。永久鋳造

非常に多くの恒久的なモールド鋳造プロセスがあり、そのうちのいくつかを以下に示します:

- 重力送り永久型鋳造

- 低圧永久型鋳造

- ダイカスト

- 遠心鋳造

- 連続鋳造

これらのプロセスでは、金型が繰り返し使用されます。金型は通常2つに分かれており、簡単に開閉できるように設計されています。固化した鋳物を除去するためのエジェクタピンが用意されています。金型は透過性ではないため、パーティングプレーンに沿ったクリアランスとエジェクタパインはガスを逃がすための通気口として機能します。

金型の薄い壁の耐火コーティングは、金型の寿命を延ばすだけでなく、金型の壁への鋳造物の付着を防ぎます。

金型の予熱と水循環による金型の制御された冷却により、金型温度が均一に保たれます。合金鋼の型を使用して低融点の非鉄材料を鋳造するために、他のプロセスで恒久的に使用されます。

他のプロセスと比較して、このプロセスではより優れた表面仕上げと寸法精度が得られます。初期費用が高いため、これらのプロセスは、より多くの生産量が必要な場合にのみ経済的です。

永久鋳型鋳造の利点

- 良好な表面仕上げ。

- 優れた寸法精度。

- 高い生産率。

永久鋳型鋳造の欠点または制限

- 金型コストが高い。

- 大量生産に適しています。

- 単純な形状の鋳造に適しています。

- 低融点金属に適しています。

4。ダイカスト

ダイカストは、非常に一般的に使用されるタイプの永久型鋳造プロセスです。ストーブ、ファン、モーター、おもちゃなどの家電製品の多くのコンポーネントの製造に使用されます。

ダイカスト部品の表面仕上げと公差は非常に優れているため、後処理はほとんど必要ありません。ダイカスト金型は高価であり、製造にかなりのリードタイムが必要です。それらは一般にダイと呼ばれます。

ダイカストには2つの一般的なタイプがあります:

- ホットチャンバーダイカスト

- コールドチャンバーダイカスト。

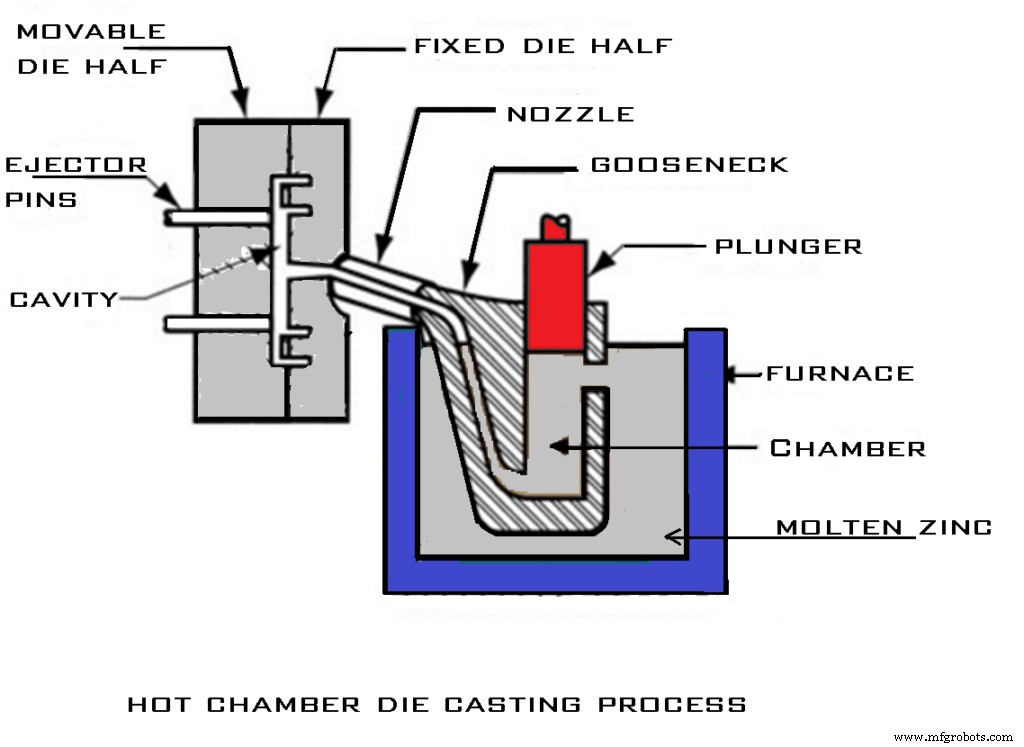

4.1ホットチャンバーダイカストプロセス

ホットチャンバープロセス(亜鉛合金マグネシウムに使用)では、ダイキャビティに接続された圧力チャンバーに溶融金属が恒久的に充填されます。

基本的な操作サイクルは次のとおりです。

- ダイを閉じ、グースネックシリンダーに溶融金属を充填します。

- プランジャーは溶融金属をグースネック通路とノズルからダイキャビティに押し込みます。金属は固化するまで圧力をかけたままにします。

- ダイが開き、コアがある場合はそれが引っ込められます。キャスティングはエジェクタダイに留まります。プランジャーが戻り、溶融金属をノズルとグースネックから引き戻します。

- エジェクタピンは、キャスティングをエジェクタダイから押し出します。プランジャーが入口穴のカバーを外すと、溶融金属がグースネックシリンダーを補充します。

ホットチャンバープロセスは、(a)融点が低く、(b)ダイ材料である鋼と合金化しない金属に使用されます。一般的な例は、スズ、亜鉛、鉛です。

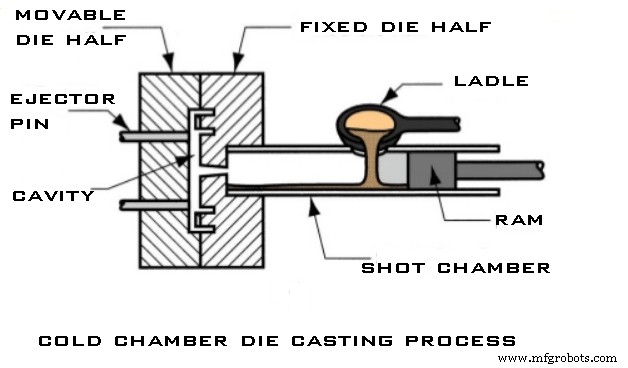

4.2コールドチャンバーダイカストプロセス

コールドチャンバープロセスでは、各サイクルで溶融金属がコールドチャンバーに注がれます。動作サイクルは

です- ダイを閉じ、溶融金属をコールドチャンバーシリンダーに入れます。

- プランジャーは溶融金属をダイキャビティに押し込みます。金属は固化するまで高圧下に置かれます。

- ダイが開き、プランジャーがそれに続いて固化したスラグをシリンダーから押し出します。コアがある場合は、それらが引き込まれます。

- エジェクタピンがエジェクタダイからキャストを押し出し、プランジャが元の位置に戻ります。

このプロセスは、アルミニウムや銅(およびそれらの合金)などの高融点金属に特に役立ちます。

ダイカストの利点

- 優れた表面仕上げ。

- 優れた寸法精度。

- 高い生産率。

- 複雑な形状をキャストできます。

- 仕上げ費用はほとんどまたはまったくありません。

ダイカストの欠点または制限

- 金型のコストが高い。

- 非鉄金属の鋳造に限定されます。

- パーツサイズの制限。

あなたは好きかもしれません:溶接欠陥の種類は何ですか?それらの原因と対策[PDF]

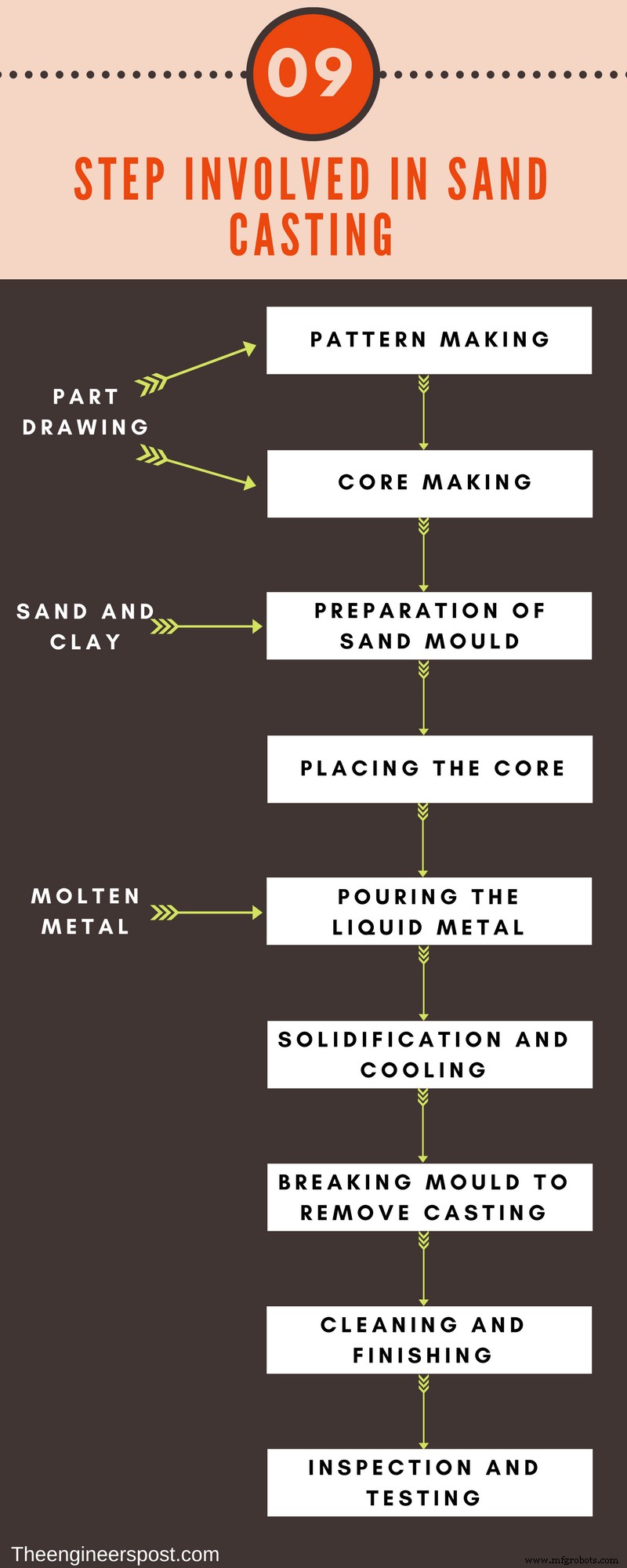

金属鋳造プロセスの段階

以下は、鋳造品を製造する金属鋳造プロセスです。

- パターン作成

- 成形とコア製造

- 溶解と鋳造

- フェトリング

- テストと検査。

最初のステージはファウンドリショップの外で行われ、残りの4つのステージはファウンドリショップ内で行われます。

1。パターン作成

- パターン作成では、パターンは、計画セクションから受け取った鋳造物の図面に従って、成形プロセスに従って設計および準備されます。

- パターンの材料は、必要な鋳造の数や鋳造に必要な表面仕上げなどの要因に基づいて選択されます。

- これは、工具と金型の製作および金型製作の取引に関連する熟練した取引ですが、多くの場合、細かい木工の要素も組み込まれています。

- パターン作成に使用される材料は、木、金属、またはプラスチックです。

2。成形とコア製造

- パターンは成形段階に送られ、そこで金型が砂またはパターンの助けを借りて材料のいずれかで準備され、目的の形状のキャビティが生成されます。

- 中空部分を得るために、コアはコアボックスに用意されています。次に、型とコアを焼き付けて強度を与え、最後に組み立てて注ぎます。

- 成形は手作業または機械を使用して行うことができます。

- 健全な鋳造品を製造するには、溶融金属の流れを適切に設計および配置することが非常に重要です。

3。溶解と鋳造

- 正しい組成の金属を適切な炉で溶かします。

- 溶けた金属は取鍋に入れられ、型に注がれます。

- 次に、金型を冷却して、金型内の溶融金属を固化させます。

- その後、型を壊して鋳造物を取り出し、洗浄セクションに送ります。

4。フェトリング

- 鋳造物は、不要な突起、付着した砂が除去され、表面全体がきれいで均一になったフェトリングセクションに送られます。

- 一部の鋳物には熱処理も必要でしたが、これはこの状態でのみ行われます

5。テストと検査

- インスペクターは、鋳造所から発送する前に鋳造品をテストおよび検査して、欠陥がなく、目的の仕様に準拠していることを確認します。

- 鋳造に欠陥が見つかった場合、それらは完全に拒否されています。

また読む:すべての機械工学者が知っておくべき機械的特性のリスト

それだけです、読んでくれてありがとう。この記事が気に入ったら、友達と共有してください。 「金属鋳造プロセスの種類」について質問がある場合 」コメントで質問できます。

ニュースレターを購読して、新しい記事の通知を受け取ります:

産業技術