MIG vs TIG溶接:適切な方法を選択するための完全ガイド

電気アーク溶接は、板金製造で使用される一般的な溶接プロセスです。主なタイプは、MIG溶接、TIG溶接、スティック溶接、フラックス入り溶接の4つで、それぞれ異なる条件で適用できます。 4つの主要なタイプのうち、MIG溶接とTIG溶接は、溶接品質、生産効率、およびその他の利点で知られている最も一般的な方法です。

両方のアーク溶接プロセスには、独自の技術、長所、短所があり、異なる結果が得られます。したがって、さまざまなシナリオに適用できます。プロジェクトに適した溶接プロセスを効果的に選択するには、MIG溶接とTIG溶接の比較を理解する必要があります。この記事では、MIG溶接とTIG溶接の違い、それらの長所、短所、用途、および適切な方法を選択する方法を紹介します。

MIG溶接とTIG溶接の違い

プロジェクトに適した方法を効果的に選択するには、TIGVSMIG溶接の違いを知る必要があります。 MIGとTIGの比較の標準的な基準は次のとおりです。

・ 電源

電源は、MIG溶接とTIG溶接の比較で重要な違いをもたらします。一方では、TIG溶接の電源はACまたはDCにすることができます。 TIG溶接で2つの電源のいずれかを使用するかどうかは、溶接する金属と必要な電気アークによって異なります。 AC電源はアルミニウム材料での作業に適しており、DC電源は強い電気アークに適しています。一方、MIG溶接はDC電源を使用し、現在、消耗品のワイヤーを通過してワークピースに到達します。

・ 金属の選択

金属の選択に関するTIGとMIGの比較に関しては、わずかな違いしかありません。どちらのアーク溶接プロセスも、アルミニウム、炭素鋼、ステンレス鋼などの多くの金属に適しています。ただし、MIG溶接は厚い金属を溶接するためのより良いプロセスであり、TIG溶接は薄い金属を溶接するためのより良いプロセスです。その理由は、ワークピースの破壊を制限するTIG溶接によるより良い操作制御があるためです。

・ 電極

電極は、正/陽極または負/陰極にすることができ、電気アークを作成する際に機能し(アーク溶接という名前になります)、場合によってはフィラー材料として機能します。消耗品と非消耗品の2種類があります。

消耗電極は電気アークを生成し、フィラーとして機能します。それらは軟鋼やニッケル鋼などの材料から作られ、MPが低く、MIG溶接に使用されます。非消耗電極は、溶接プロセス中に溶けないため、電気アークを生成するだけです。例としては、銅でコーティングされたカーボン、グラファイト、TIG溶接で使用される材料であるタングステンなどがあります。

・ シールドガス

シールドガスは、溶接プールとワークピースを大気汚染物質による損傷から保護します。

一方では、CO2は、MIG溶接で豊富に使用されるため、最も一般的なシールドガスです。ガスに適した他のガスには、ヘリウム、アルゴン、および酸素が含まれます。ただし、アルミニウム材料などの特定の金属には適しています。一方、TIG溶接では、アルゴンがシールドガスです。ただし、ニッケル含有量の高い材料を溶接する場合など、一部のシナリオでは、ヘリウムとアルゴンの混合物を使用できます。また、ステンレス鋼を溶接する場合、一般的なシールドガス混合物にはアルゴン/窒素またはアルゴン/水素が含まれます。

・溶接トーチ

溶接トーチは、溶接プロセスのさまざまな部分で機能する電極とガスノズルを含むマシンヘッドの一部です。うまく機能するためには、溶接の観点から供給しながら、ガスまたは水によって効果的に冷却する必要があります。したがって、MIGプロセスとTIGプロセスを比較する場合、溶接トーチについて知ることは重要な要素です。

TIG溶接とMIG溶接はどちらも、空冷または水冷の溶接トーチを使用します。空冷式溶接トーチは、ガスを使用してノズルを冷却します。それらは効果が低く、軽く、そして安価です。水冷式溶接トーチは、水がより優れたクーラントであるため、過酷な作業に適しています。どちらのアーク溶接プロセスも2つのタイプのいずれかを使用しますが、TIG溶接では、より多くの熱を発生するため、より多くの水冷溶接トーチを使用します。

・ 溶接品質

これは、MIGとTIGの比較で最も重要な基準の1つです。ほとんどの板金製造業者は、溶接線に沿ってきれいで美しい仕上がりを提供するため、MIG溶接よりもTIG溶接を好みます。 。したがって、TIG溶接は、高い美的魅力を必要とする材料に適した方法です。

・ 速度

溶接のもう1つの重要な違いは、溶接プロセス自体の速度です。 MIGはTIG溶接よりも高速です。これは、TIG溶接にはMIG溶接よりも高いレベルの詳細が必要なためです。また、TIG溶接では、MIG溶接には存在しないフィラー材料を使用します。したがって、高速を考える場合はMIG溶接を使用できます。

・ コスト

TIG溶接とMIG溶接のもう1つの違いは、コストにあります。 TIG溶接は、使用するコンポーネントのコスト、より詳細な情報、より多くの時間が必要なため、より高価な方法です。これにより、電気のコスト、溶接の品質、およびフィラー材料の必要性が高まります。ただし、記事をチェックして、溶接板金を削減するためのヒントを知ることができます。

| 違い | MIG溶接 | TIG溶接 |

| 電源 | DC | AC / DC |

| 金属の選択 | すべての金属に対応 | すべての金属に適しています |

| 電極 | 消耗電極 | 非消耗電極 |

| ガスシールド | CO2 | アルゴン |

| トーチ | 水冷/空冷 | 水冷/空冷 |

| 溶接品質 | 良い | すばらしい |

| 速度 | 高速 | 遅い |

| コスト | コストがかかる | コストがかかる |

MIG溶接とTIG溶接のどちらを選択するかは難しい場合があります。ただし、適切な方法を選択するためのアドバイスについては、RapidDirectで確認できます。また、溶接を含む最高の板金製造サービスも提供しています。プラットフォームに設計ファイルをアップロードし、DfM分析で即座に見積もりを取得します。

TIGおよびMIG溶接の長所と短所

TIGおよびMIG溶接は、さまざまな種類の金属の接合に適しています。ただし、どちらにも長所と短所があり、知っている場合はより良いものを決定するのに役立ちます。

TIG溶接の利点

- TIG溶接は正確で正確です

- 美学の観点から提供します

- TIG溶接はより環境に優しい

- より優れた運用管理が可能です

- 非消耗電極を使用しているため、メンテナンスと運用コストを削減できます

TIG溶接のデメリット

- TIG溶接は、プロセスとフィラー材料が遅いため、コストがかかります。

- きれいな表面が必要です

- 経験豊富なオペレーターが必要です

- 溶接プロセスに時間がかかります

MIG溶接の利点

- 溶接プロセスには短時間かかります

- TIG溶接よりも安価です

- 正確でもあります

- 自動です

- 機器へのアクセスが容易になります

- きれいな溶接ができます

MIG溶接のデメリット

- 溶接継手が弱い

- 電気アークの安定性に問題があるため、TIG溶接よりも信頼性が低くなります

- 煙や煙を発生させるため、環境にやさしいわけではありません

- 錆の発生につながる可能性があります

- MIG溶接では、操作制御が不十分なため、薄い材料が焼ける可能性があります

- ガスをシールドするには、プロセスが屋内にある必要があります

- すべての金属を溶接する必要があります。

TIG溶接とMIG溶接のアプリケーション

MIGとTIG溶接の比較は、2つの方法のどちらをいつどのように選択するかを知らなければ終了できません。長所と短所を利用して、適切な方法を選択できると信じています。したがって、両方のアーク溶接プロセスのアプリケーションのみを紹介します。

TIG溶接の用途

MIG溶接と比較して、TIG溶接は手動および機械溶接に適しており、パイプラインおよびパイプ溶接に適用できます。また、航空および航空宇宙産業で使用される板金部品の溶接にも適しています。以下はそのアプリケーションのいくつかです:

- より薄い金属の溶接 :TIG溶接は、より薄い金属を溶接するのに適した方法です。これは、その精度、精度、およびより優れた運用管理によるものです。また、掃除も必要ありません。

- アルミニウムおよびその他の適切な金属の溶接 :TIG溶接は、アルミニウムや銅などの多くの金属の溶接に適しています。チタンなどの特殊金属の溶接にも適しています。ただし、鋳鉄との併用は避けてください。

- より短い溶接の実行 :TIG溶接は、より短い生産工程の溶接に適用できます。長時間の生産に使用すると、複雑でコストがかかります。

- 美学 :TIG溶接は、美的魅力の高い製品を作る必要のあるワークピースの溶接にも適用できます。たとえば、アートワーク、装飾デザイン、自動車プロジェクトの作成に適用できます。

MIG溶接の用途

MIG溶接は、自動車および住宅改修業界で使用される最も一般的な板金溶接プロセスです。以下はそのアプリケーションのいくつかです:

- 大きな金属部品の溶接に使用 :MIG溶接は、凝固時に部品を接続するフィラー材料を使用するため、厚い金属や大きな金属を溶接するのに適した方法です。ただし、溶接継手を滑らかにする必要がある場合があります。

- 溶接後の欠陥が少ないはずの溶接製品に使用されます :MIG溶接技術は連続的な性質を持っています。つまり、TIG溶接とは異なり、開始および停止のメカニズムではありません。したがって、溶接中に欠陥が発生する可能性が低くなります。欠陥の少ない、よりスムーズなプロセスが必要です。

- より長い生産工程の溶接 :MIG溶接は、管理が容易で生産効率が高いため、多くの材料の溶接に最適です。

- 初心者 :MIG溶接は、技術的な知識があまりなくても使用できます。扱いやすいため、大規模なプロジェクトの処理にも適用できます。

TIG溶接とMIG溶接:各溶接プロセスの概要

TIG溶接とMIG溶接の比較を理解するには、プロセスがどのように機能するかを理解する必要があります。以下は、2つの溶接プロセスがどのように機能するかの原理です。

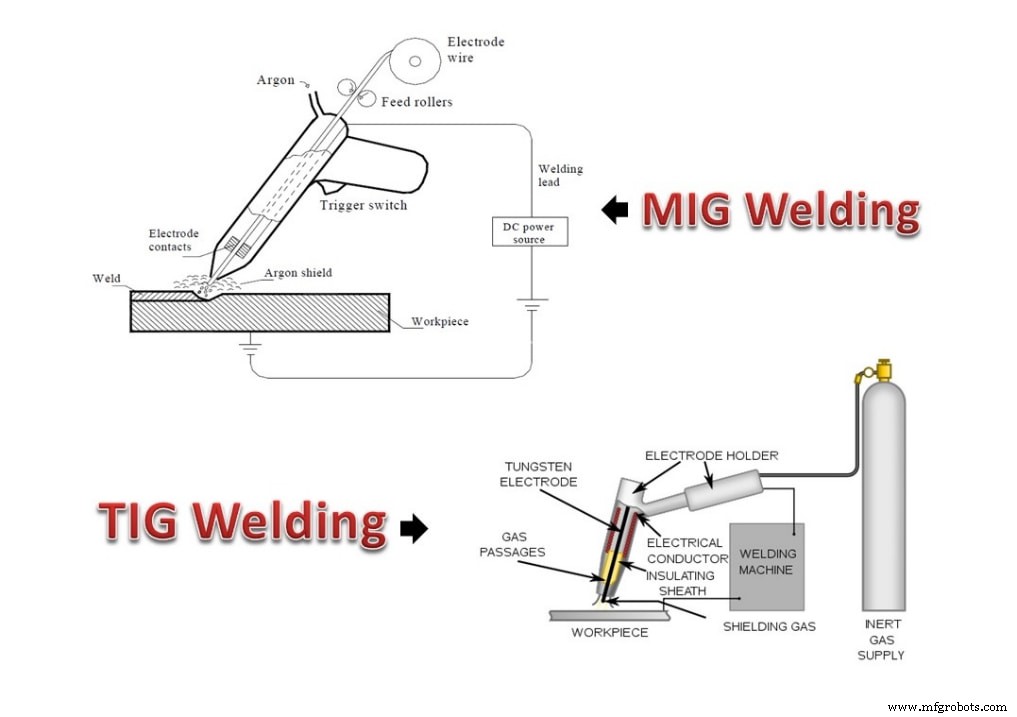

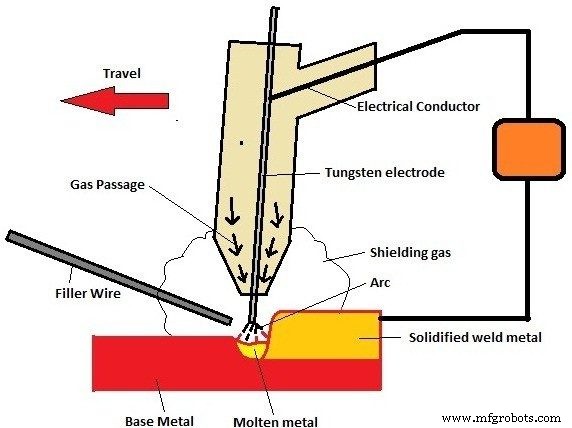

TIG溶接:プロセスの原理

TIG溶接またはガスタングステンアーク溶接は、約10mmの厚さの金属を溶接するのに適した電気アーク溶接プロセスです。溶接トーチに配置されたタングステンの非消耗電極を使用して、金属を結合するために必要な熱を生成する電気アークを作成します。

発生した熱は、溶接機によって溶接プールに供給された溶加材/ロッドを溶かすために使用されます。電気アークは、ガスノズルで生成された不活性ガスによって囲まれています。これは主にアルゴンであり、大気中の含有物からアークを保護します。

TIG溶接は、深い溶け込みとより良い溶接を作成しますが、溶接機は常にフィラー材料を手で供給するため、速度は遅くなります。

MIG溶接:プロセスの原理

金属不活性ガス(MIG)溶接は、アルミニウムや銅などの厚い材料と薄い材料に適した電気アーク溶接方法です。電気アークは、ワークピースとともに消費される消耗電極の端に形成され、溶接プールを形成します。

溶接プールは、電気アークのガスノズルから供給されるシールドガスによって保護されています。シールドガスは、大気中に豊富に存在するため、主にCO2です。

MIG溶接は半自動です。電極の送り速度とアークの寸法は、電源によって異なります。ただし、速度と位置はオペレーターによって異なります。場合によっては、手動の部分がなく、プロセスは自動であると言えます。

MIG溶接がTIG溶接よりも優れている理由

多くの板金製造業者は、MIG溶接がTIG溶接よりも優れていると想定しています。その理由は大したことではありません。以下は、それについて知っておくべきいくつかのことです:

・ 多様性

MIG溶接は、材料の適合性や消耗電極の使用に基づいて、TIG溶接よりも多様です。消耗品は、電気アークを生成する機能とフィラーとして機能するため、2つの異なる金属を組み合わせるのに理想的です。

・ 速度

機械が自動または半自動であるため、MIG溶接はTIG溶接よりも高速です。 MIGガンは継続的に動作するため、細部に重点を置いたTIG溶接よりも効率的で生産性が高くなります。

・ 使いやすさ

多くの溶接工が溶接の縮図と見なしているTIG溶接と比較すると、MIG溶接は取り扱い前に多くの技術的専門知識を必要としません。 MIG溶接機は片手で板金部品を溶接できますが、TIG溶接機は手と片足が適切に機能する必要があります。

よくある質問

TIG溶接はMIG溶接よりも優れていますか?

より良い方法は、必要な品質、作業している材料、およびその他の要因によって異なります。したがって、TIGとMIGの比較を理解して、プロジェクトに適した方法を理解することをお勧めします。

たとえば、審美的な魅力のある溶接継手が必要な場合は、TIG溶接がより適切な方法です。ただし、より低コストの製品が必要な場合は、MIG溶接を使用する必要があります。上記のMIG溶接とTIG溶接の違いは、どちらがプロジェクトに適しているかを確認できます。リベット留めなどの他の方法を使用することもできますが、どちらの方法も比較で説明されている明確な特徴があります。

2つのプロセスを比較すると、TIG溶接は最も複雑なプロセスです。これは、多くの運用管理が必要なためです。また、フィラー材料を溶接プールに手動で供給するには、技術的な専門知識が必要です。

MIG溶接機はステンレス鋼を溶接できますか?はい、MIG溶接はあらゆる金属に適しています。最初はアルミニウムで使用されましたが、多くの種類のステンレス鋼に使用できます。ただし、問題は、MIG溶接はTIG溶接よりも制御が弱いため、材料が十分に厚いことを確認することです。

溶接のニーズに合わせてRapidDirectを選択してください

MIGとTIG溶接に関連する課題はありますか?お問い合わせください。私たちのチームがプロジェクトに最適なソリューションを提供します。

さらに、溶接が必要な場合は、RapidDirectが最適なパートナーです。私たちは、大量生産のための板金製造サービスを専門とするラピッドプロトタイピング会社です。溶接のニーズを実現するために、短いリードタイムと競争力のある価格で高品質を提供することをお約束します。

結論

板金製造で使用される4つの主要なタイプの電気アーク溶接プロセスの中で、MIGとTIG溶接の比較は板金製造業者の間で最も一般的です。どちらの方法にも独自のメリットがあり、どちらかを選択するには、テクニック、長所、短所、その他の違いを理解する必要があります。これらの要因を理解することで、プロジェクトに適した溶接プロセスを選択できます。

産業技術