表面粗さチャート:製造における表面仕上げの理解

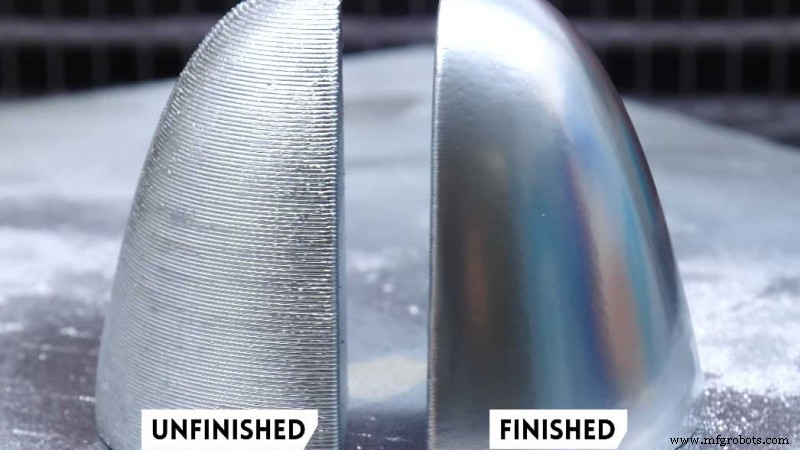

製造用途の表面は、部品の最適な品質を確保するために、望ましい粗さの制限内にとどまる必要があります。表面仕上げは、製品の耐久性と性能に決定的な影響を及ぼします。したがって、表面粗さチャートとその重要性について学ぶことが不可欠です。

粗い表面は、多くの場合、より急速に摩耗します。摩擦レベルは滑らかな表面よりも高く、表面の滑らかさの不規則性は核生成サイトを作成する傾向があります。これらの場所で発生する破損や腐食により、材料が簡単に摩耗する可能性があります。

逆に、望ましい接着の余地を与えることができるある程度の粗さがあります。したがって、解釈のために表面仕上げを残してはいけません。製品の表面仕上げが重要だと思われる場合は、このガイドが役立ちます。

表面仕上げとは何ですか?

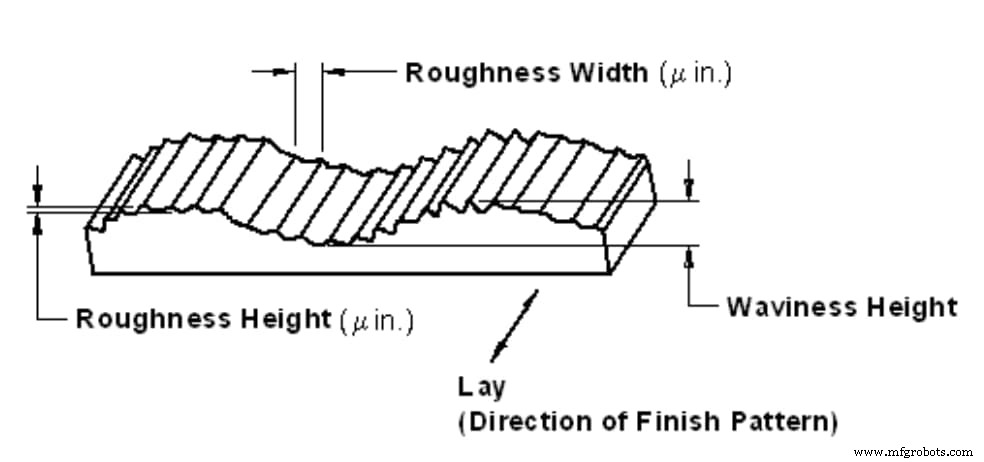

表面仕上げチャートに入る前に、表面仕上げが何を伴うのかを理解しましょう。表面仕上げとは、金属の表面を変更するプロセスのことで、削除、追加、または再形成が含まれます。これは、製品の表面の完全なテクスチャの尺度であり、表面の粗さ、うねり、およびレイの3つの特性によって定義されます。

表面粗さは、表面の間隔のある不規則性の合計の尺度です。機械工が「表面仕上げ」について話すときはいつでも、彼らはしばしば表面粗さを指します。

うねりとは、表面粗さの長さよりも間隔が広い反りのある表面を指します。そして、レイとは、主な表面パターンがとる方向を指します。機械工は、表面に使用される方法によってレイを決定することがよくあります。

エンジニアリングプロセスで表面仕上げが重要なのはなぜですか?

表面粗さは、製品がその環境とどのように反応するかを決定するために非常に重要な役割を果たします。製品の仕上げは、そのコンポーネントのパフォーマンスを示します。また、粗さのレベルが製品の効果に影響を与える可能性があります。

これは、そのような製品の用途によって異なります。エンジニアとメーカーは、常に表面仕上げを維持する必要があります。一貫したプロセスと信頼性の高い製品を生み出すのに役立ちます。

表面測定は、製造の管理を維持するのにも役立ちます。表面工学が必要なときはいつでも非常に便利です。

表面仕上げが異なれば、さまざまな効果があります。目的の表面仕上げを得る最も簡単な方法は、それを表面仕上げ標準と比較することです。表面仕上げは、次のような方法で役立ちます。

- 耐食性と耐薬品性の効果にとって非常に重要です。

- 製品に特定の視覚的魅力を提供します。

- コーティングや塗料の接着に役立ちます。

- 表面の欠陥を排除します。

- 導電率を改善し、表面の電気伝導を追加します。

- 摩擦の影響を最小限に抑えながら、摩耗に対する製品の強度を高めます。

表面仕上げの詳細については、プラスチック射出成形の表面仕上げオプションに関するガイドと、製品に最適なCNC機械加工表面仕上げの取得に関する記事をお読みください。

表面粗さの測定方法

表面粗さは、表面のプロファイルの相対的な滑らかさの計算です。数値パラメータ–Ra。 Ra表面仕上げチャートは、表面全体で測定された表面高さの算術平均を示しています。

すでに述べたように、表面には、粗さ、うねり、およびレイを含む3つの基本的なコンポーネントがあります。したがって、さまざまな要因が表面形状の特性に影響を与えています。

同様に、表面粗さの測定システムがいくつかあります。システムには次のものが含まれます:

- 直接測定方法

- 非接触方式

- 比較方法

- インプロセスメソッド

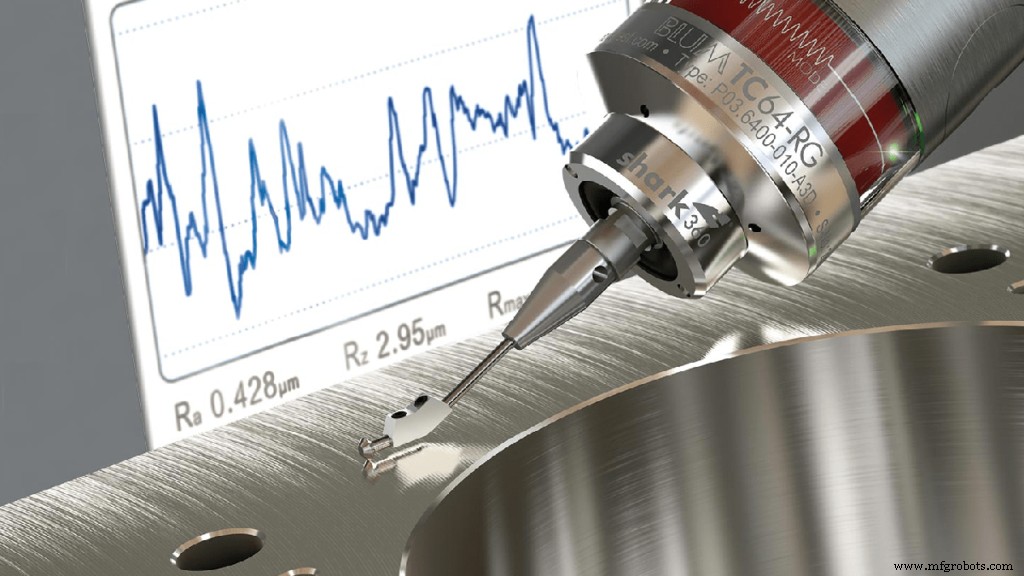

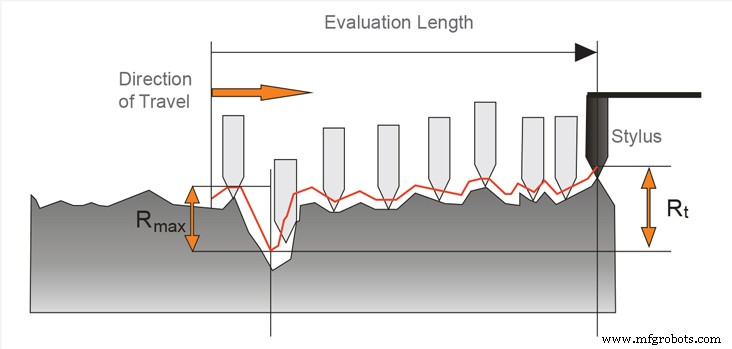

直接測定法では、スタイラスを使用して表面粗さを測定します。これには、スタイラスを表面に垂直に描画することが含まれます。次に、機械工は登録されたプロファイルを使用して粗さパラメータを決定します。

非接触方式では、代わりに光または音を使用します。白色光や共焦点などの光学機器がスタイラスに取って代わります。これらの機器は、測定に異なる原理を使用します。その後、物理プローブを光学センサーまたは顕微鏡で切り替えることができます。

まず、使用する機器が超音波パルスを表面に送ります。次に、音波の変化と反射がデバイスに戻ります。次に、反射波を評価して粗さパラメータを決定できます。

比較手法では、表面粗さのサンプルを使用します。これらのサンプルは、機器またはプロセスによって生成されます。次に、メーカーは触覚と視覚を使用して、結果を既知の粗さパラメーターの表面と比較します。

インプロセス技術の例はインダクタンスです。この方法は、磁性材料を使用して表面粗さを評価するのに役立ちます。インダクタンスピックアップは、電磁エネルギーを使用して表面までの距離を測定します。次に、決定されたパラメトリック値は、比較粗さパラメーターを見つけるのに役立ちます。

表面粗さを測定するさまざまな方法

表面粗さの測定には、さまざまな方法と装置が関係しています。メソッドは3つのカテゴリに分類できます。それらは:

- プロファイリングテクニック。 これには、高解像度プローブを使用した表面の測定が含まれます。このプロセスでは、感度に合わせて蓄音機の針をもっと考える必要があります。一般的なCNCプローブはそれほど効果的ではない場合があります。

- エリアテクニック。 これらの手法は、表面の有限領域を測定します。測定は、表面の山と谷の統計的平均を提供します。これらの技術のいくつかの例には、超音波散乱、光散乱、静電容量プローブなどが含まれます。エリアテクニックを使用すると、自動化と実行が簡単になります。

- 顕微鏡技術。 これらの定性的手法は、コントラストの測定に依存しています。結果は、表面の山と谷に関する関連情報を提供します。

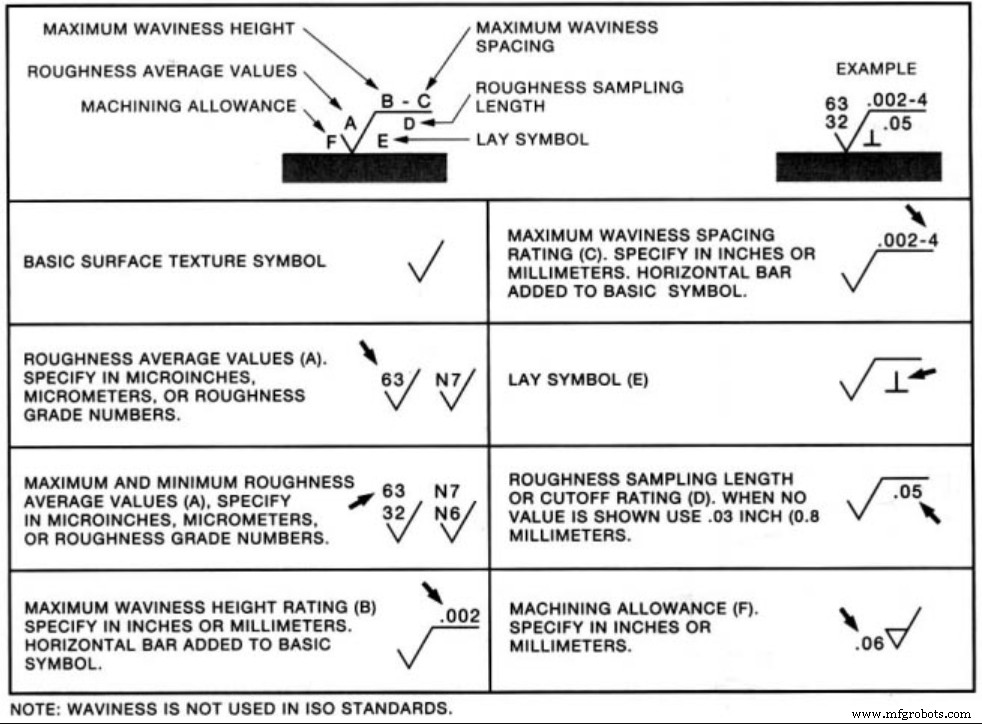

表面粗さチャートの記号と略語

お気に入りのブラウザで加工面仕上げ記号を検索すると、さまざまな略語が表示されます。これらには、Ra、Rsk、Rq、Rku、Rzなどが含まれます。表面仕上げの測定に使用される単位です。

Ra –平均表面粗さ

ほとんどの人はRaを中心線平均または算術平均と呼んでいますが、これは粗さプロファイルと平均線の間の平均粗さです。これは、表面仕上げに最も一般的に使用されるパラメータです。 Ra表面仕上げチャートも、絶対値に最もよく使用されるチャートの1つです。

Rmax –山から谷までの垂直距離

この粗さパラメータは、バリや引っかき傷などの異常に最適です。ただし、Ra表面仕上げチャートでは明らかではない場合があります。ただし、Rmaxはこれらの異常に非常に敏感です。

Rz –プロファイルの平均最大高さ

Raとは異なり、Rzは山と谷の間の5つの最大の差の平均値を測定します。測定は5つのサンプリング長を使用して行われ、Raは極端な場合にはまったく影響を受けないため、エラーを排除するのに役立ちます。

表面粗さチャート

加工面仕上げチャートは、標準の表面仕上げパラメータを測定するための重要なガイドラインを提供します。製造業者は、製造プロセスの品質を確保するために、常に参照資料として使用します。

加工面仕上げチャートの検査にはさまざまなプロセスがあります。その結果、最良のプロセスを選択することが困難になります。ただし、最も堅牢なのは、表面仕上げ変換チャートの使用です。

表面仕上げ変換チャート

このセクションには、表面仕上げの換算表の表があります。この表は、製造プロセスのさまざまな表面粗さスケールを比較しています。その間に、そこにある略語のいくつかを見ていきましょう。

Ra=粗さ平均

RMS=二乗平均平方根

CLA=中心線の平均

Rt=粗さの合計

N =新しいISO(グレード)スケール番号

カットオフ長さ=サンプルに必要な長さ

| Ra (マイクロメートル) | Ra (マイクロインチ) | RMS (マイクロインチ) | CLA (N) | Rt (ミクロン) | N | カットオフの長さ (インチ) |

| 0.025 | 1 | 1.1 | 1 | 0.3 | 1 | 0.003 |

| 0.05 | 2 | 2.2 | 2 | 0.5 | 2 | 0.01 |

| 0.1 | 4 | 4.4 | 4 | 0.8 | 3 | 0.01 |

| 0.2 | 8 | 8.8 | 8 | 1.2 | 4 | 0.01 |

| 0.4 | 16 | 17.6 | 16 | 2.0 | 5 | 0.01 |

| 0.8 | 32 | 32.5 | 32 | 4.0 | 6 | 0.03 |

| 1.6 | 63 | 64.3 | 63 | 8.0 | 7 | 0.03 |

| 3.2 | 125 | 137.5 | 125 | 13 | 8 | 0.1 |

| 6.3 | 250 | 275 | 250 | 25 | 9 | 0.1 |

| 12.5 | 500 | 550 | 500 | 50 | 10 | 0.1 |

| 25.0 | 1000 | 1100 | 1000 | 100 | 11 | 0.3 |

| 50.0 | 2000 | 2200 | 2000 | 200 | 12 | 0.3 |

表面粗さチャート チートシート

この表面仕上げの「チートシート」は、利用可能なさまざまな表面仕上げをよりよく理解するのに役立つ非常に便利なツールです。

| マイクロメートル 評価 | マイクロインチ 評価 | Appl 情報 |

| 25 | 100 | のこぎりの切断または粗い鍛造の結果として生じる粗い低品位の表面。したがって、このような表面は、特定の未加工のクリアランス領域に適しています。 |

| 12.5 | 500 | これらは、粗い送りと重いカットから生じる粗い、低品位の表面です。カットは旋削、フライス盤、ディスク研削などから行われます。 |

| 6.3 | 250 | このタイプの表面仕上げは、表面研削、ディスク研削、フライス盤、穴あけなどによって行われます。したがって、これらは応力要件と設計許可のあるクリアランスサーフェス用です |

| 3.2 | 125 | パーツには、最も粗い種類のサーフェスが推奨されることがよくあります。また、振動、荷重、高応力にさらされる部品にも使用されます。 |

| 1.6 | 63 | 機械の粗さ/仕上げが良好で、管理された条件下での生産が可能です。また、細かい送りと比較的高速な処理も含まれます。 |

| 0.8 | 32 | 高度な機械仕上げ。綿密な管理が必要です。円筒形、センターレス、または表面グラインダーを使用すると、比較的簡単に製造できます。また、連続的な動きや大きな負荷を必要としない製品にも適しています。 |

| 0.4 | 16 | 高品質の表面は、エメリーバフ研磨、ラッピング、または粗いホーニングを使用して作成されることがよくあります。したがって、これらの仕上げは、滑らかさが非常に重要な場合に最適なオプションです。 |

| 0.2 | 8 | ラッピング、バフ研磨、またはホーニングによって生成された、上質で高品質の表面仕上げ。機械工は、リングとパッキンが表面の粒子を横切ってスライドする必要がある場合にこれを使用します。 |

| 0.1 | 4 | ラッピング、バフ、またはホーニングを使用して提供される洗練されたサーフェス。メーカーは、必須の設計要件がある場合にのみ使用します。したがって、ゲージと計器の作業で最高の仕上げです。 |

| 0.05 0.025 | 2 1 | 最高のバフ研磨、ホーニング、または超仕上げで製造された最も洗練された表面仕上げ。したがって、これらは細かくて高感度の精密ゲージブロックに最適です。 |

結論

今日の製造では、正確な表面粗さを得るのはコストがかかり、困難な場合があるため、表面仕上げ作業には、製造された部品に目的の仕上げを生成するための最良の方法が必要です。

表面仕上げは、特定の材料の表面硬化率を理解することから生じます。心配ない。 RapidDirectは、最高の価格で高品質の表面仕上げサービスを提供するための最良の選択です。私たちの専門家チームは、表面仕上げ基準の厳格化に関連する適切な方法を理解しています。

RapidDirectでは、完全な寸法検査レポートを提供しているため、希望する結果を確実に得ることができます。また、陽極酸化、電気めっき、ビーズブラストから研磨、ブラッシングなど、さまざまな仕上げプロセスを実行します。

私たちのサービスは最高品質であり、あなたは最高のオンデマンドサービスを確信することができます。また、私たちはあなたの製品を最大限に活用するために必要なすべてを持っています。今日メールでお問い合わせください。私たちはいつでもあなたと協力する準備ができています。

FAQ –表面粗さチャート

表面粗さを測定するにはどうすればよいですか?表面粗さは、その表面全体の平均的な表面の山と谷を測定することで計算できます。測定値は「粗さ平均」を意味する「Ra」と見なされることがよくありますが、Raは非常に有用な測定パラメータです。また、製品または部品がさまざまな業界標準に準拠しているかどうかを判断するのにも役立ちます。これを行うには、表面仕上げチャートと比較します。

表面粗さチャートでRaとRzを区別するものは何ですか?Raは、山と谷の間にある平均の長さの尺度です。また、サンプリング長内の表面の平均線からの偏差を測定します。一方、Rzは、最高峰と最低谷の間の垂直距離を測定するのに役立ちます。これは5つのサンプリング長の範囲内で行われ、測定された距離が平均化されます。

表面仕上げに影響を与える要因は何ですか?

いくつかの要因が表面仕上げに影響を与えます。これらの最大の要因は製造工程です。旋削、フライス盤、研削などの機械加工プロセスは、複数の要因に依存します。したがって、表面仕上げに影響を与える要因は次のとおりです。

送りと速度

工作機械の状態

工具経路パラメータ

切削幅(ステップオーバー)

工具のたわみ

切り込み深さ

振動

クーラント

産業技術