自動車産業でアルミニウム加工を最適化する方法

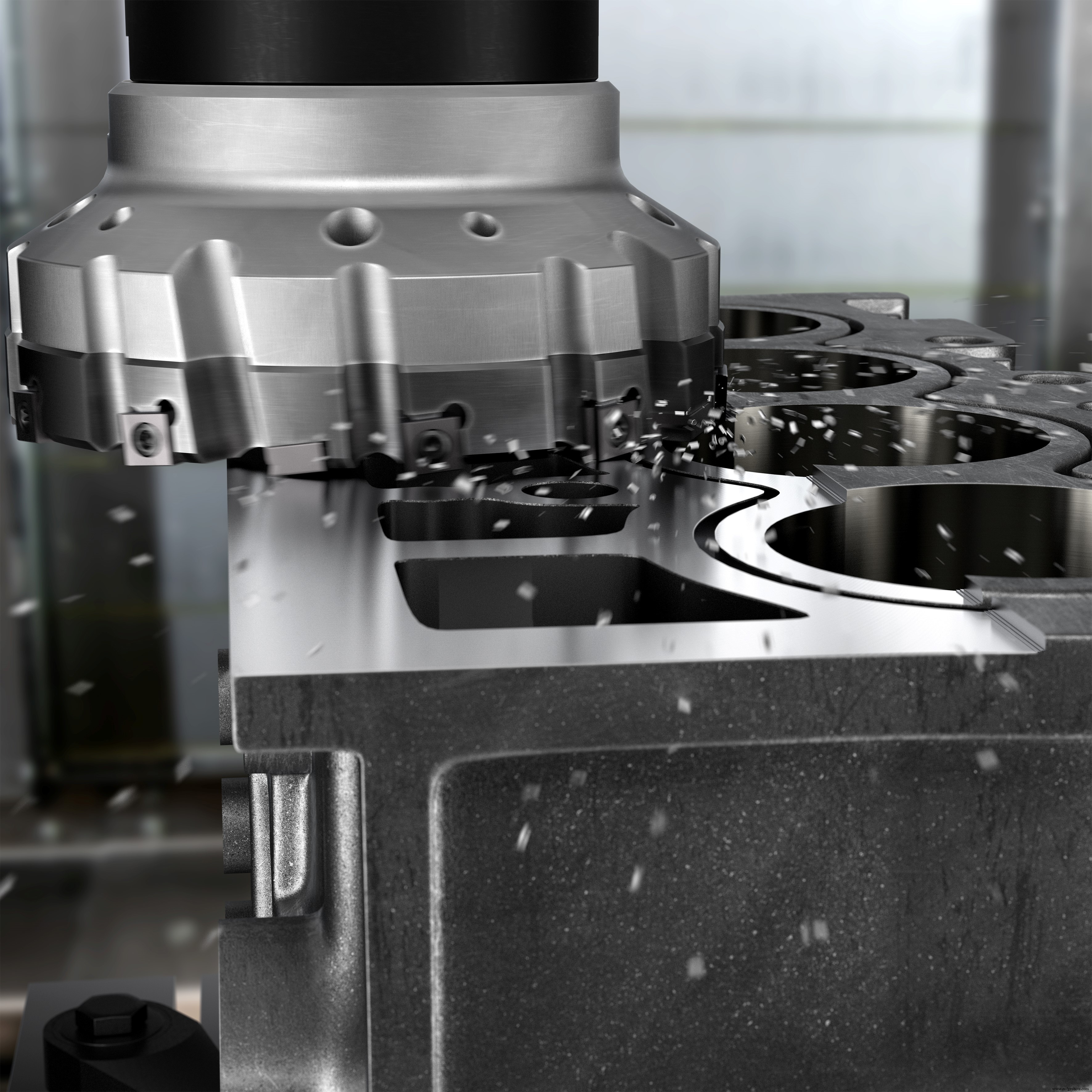

自動車部門でアルミニウムから製造されたエンジン、パワートレイン、ウォーターポンプ、ブレーキシステムの部品の使用が増加しているため、OEMとそのサプライチェーンパートナーにとっての課題は、より生産的なフライス盤操作を提供することです。工具の選択は、このセグメントにおける真の市場差別化の鍵であり、エンジンコンポーネントの機械加工操作の全範囲にわたって最適化されたフライスを正しく適用することで、大きな利益を得ることができます。

従来の乗用車とハイブリッド乗用車の両方で、生産されるアルミニウムエンジンの数は前年比で増加し続けています。実際、現在、毎年1億近くが製造されています。これらのエンジンは、形状が複雑であることが多い部品を収容しており、鋳造後、さまざまであるが不可欠な一連のフライス盤操作を必要とします。

Sandvik Coromantは現在、自動車産業でのアルミニウムの機械加工のための完全な製品を提供しています。これは、第1段階のキューブから、荒削り、半仕上げ、仕上げまでです。設計された各フライス盤は、合計5つで、最適化された品質と部品あたりのコストを提供するように設計されています。後者を実現するために、範囲内の特定のツールは、荒削りと仕上げの両方を1回の操作で実行してサイクル時間を短縮するなど、タスクの組み合わせを実行します。

その好例は、荒加工と荒削りを組み合わせた革新的なカッターであるM5C90です。 1つのツールに半仕上げ。 M5C90は、お客様の施設での長いセットアップ時間をなくすためにカスタムメイドされた高速正面フライス工具です。 M5C90は、主に仕上げ列/内径に独自のラジアルおよびアキシャルインサートを配置した結果、従来のカッターと比較して少ない歯数で動作します(インサートの調整は必要ありません)。この配置により、シリンダーヘッド、シリンダーブロック、ブレーキシステム部品、およびカッターの幅広い係合を実現できるすべてのアルミニウム部品(薄肉部品には適用されません)で、バリのないフライス盤と最適な表面仕上げが保証されます。

M5C90を使用して提供される潜在的な利益の例を提供するために、AlSi12Cu1で作られたブレーキシステムのボディバルブを含む進行中の顧客事例試験を検討してください。外径10個の超硬インサートと内径4個のインサート(および1個のワイパーインサート)を備えたこのツールは、スピンドル速度8000 RPM、切削速度4021 m/minで展開されています。 (13,192フィート/分)および0.25mm /歯(0.009インチ/歯)の送り。さらに、軸方向の切り込み深さは2 mm(0.078インチ)、半径方向の切り込み深さは140 mm(5.51インチ)で、5600 cm 3 の金属除去率が得られます。 /分。 (342インチ 3 /分)。総工具寿命はまだ決定されていませんが、同じ工具が18か月の使用後も機械内にあります。

ギアボックスのハウジングやケーシングなどの薄肉のアルミニウム部品も仕上げることができるカッターが必要な場合、SandvikCoromantには同様に効果的な別のカッターM5F90があります。 M5F90は、もう1つのワンショット荒削りおよび仕上げ工具です。薄肉アルミニウム部品の機械加工とスポットフェーシング操作専用のカッター本体(25-80 mm、直径0.98-3.15インチ)には、ろう付けされたPCDチップが収納されています。各チップには、荒削りエッジと仕上げエッジの両方が含まれています。荒削り領域は従来のフライス工具として機能し、すべての刃先が同じ直径と高さになり、仕上げ領域は半径方向と軸方向の階段状の刃先で構成されます。このコンセプトにより、近接ピッチでバリのない加工と優れた表面仕上げを実現します。 以下の短いビデオで、サンドビックは自動車用アルミニウム加工用のM5シリーズフライスを紹介しています。

アルミニウム(高Si含有量)シリンダーヘッドの正面フライス盤を使用した顧客の事例試験に見られるように、印象的な時間の節約が可能です。ここで、競合他社が製造した特殊なPCDカッターに対してM5F90を使用すると、サイクルタイムが150%節約されただけでなく、バリの発生もなくなりました。含まれる切削データ:15,915RPMスピンドル速度。 2000m/分。 (6562フィート/分)切断速度; 0.16mm /歯(0.006インチ/歯)の送り速度。切り込みの深さは1.5mm(0.06インチ)です。

さらにM5F90の例では、6つのPCDインサートを備えた競合他社の直径63 mm(2.48インチ)のインデックス可能なカッターを使用した場合と比較して、アルミニウムチェーンケースで44%のサイクルタイムの短縮が達成されました。さらに、このソリューションにより、以前は必要だったブラシのバリ取り操作が不要になりました。

もう1つの新しい設計ツールはM610です。これは、バイメタルインターフェース(通常はアルミニウムとねずみ鋳鉄(CGI))を備えたエンジンシリンダーブロックのデッキ面/上部をフライス加工するために開発されました。

>バイメタル材料に関しては、さまざまな熱的および機械的特性により、機械加工が困難になります。このアプリケーション用の既存のフライスは複雑で調整が必要なため、スループット率が低下します。さらに、このようなツールは、コンポーネントのGCI部分に欠けを引き起こすことがよくあります。

対照的に、M610はセットアップや調整を必要とせず、部品の欠け、バリ、引っかき傷なしに高い送り速度を展開できる可能性があります。表面の欠陥はシリンダーブロックとヘッドの間に漏れを生じさせる可能性があり、それがパワーとパフォーマンスを損なう可能性があるため、この機能は重要です。一部の世界的な自動車OEMは、すでにM610の採用から恩恵を受けています。

ある特定の顧客を参照すると、バイメタルエンジンブロックの燃焼面を仕上げるときに、非常に大きな競争力のある利益が達成されました。カートリッジを備えた競合他社の調整可能なカッターに対してピッチングされたM610は、競合他社のカッターの480と比較して、833%の工具寿命の改善を達成し、4000を超える部品を完成させました。さらに、M610は10倍の速度で動作しました。 15インサートM610の切削データには、3000 m/minが含まれています。 (9843フィート/分)切断速度; 5720mm/分の送り速度。 (225インチ/分); 3820RPMのスピンドル速度。 0.15mm /歯(0.006インチ/歯)の送り速度。アルミニウムの切り込み深さは0.5mm(0.02インチ)、鋳鉄の切り込みは0.05 mm(0.002インチ)です。

このファミリの他のツールには、M5Q90接線荒削りカッターが含まれます。これは、バリなしで1回の操作で最初のステージングキューブ(鋳造後の面の最初の加工)を実行します。このツールにはPCDタンジェンシャルインサートが取り付けられており、スムーズで安定した切削動作を提供して、消費電力を削減し、振動を排除します。

アルミニウム製シリンダーヘッドとブロックは、M5Q90の恩恵を受けるコンポーネントの1つです。例として、鋳造シリンダーヘッドでのキュービング操作には、通常、カムシャフト面、入口/出口面、および燃焼面の機械加工が含まれます。顧客のケーススタディでは、水平マシニングセンターでAS-9アルミニウム合金から鋳造されたシリンダーヘッドの粗面フライス盤で、非常に印象的な工具寿命の結果が得られました。 3000m/分で。 (9843インチ/分)切削速度、歯あたりの送り0.2 mm(0.008インチ)および2.0 mm(0.079インチ)の軸方向の切削深さ(40 mm(1.57インチ)に完全に噛み合って、10,000を超えるコンポーネント完了しました。

さらなるツールは、第2段階の荒加工/半仕上げ用のM5R90です。この標準カッターは調整可能なカートリッジで動作し、使用するカートリッジに応じて半径0.4または0.8 mm(0.016または0.031インチ)で最大8 mm(0.315インチ)の切断深さをサポートします。エンジンカバーの正面フライス盤を含む最近の顧客試験で見られるように、調整が容易なカートリッジは、多くの自動車用途で有益です。 MRHB Si12アルミニウム合金から鋳造されたM5R90は、現在の競合他社のカッターに対して非常に優れた性能を発揮しました。同一の切削データに基づいて、M5R90は8000から10,000のワークピースに工具寿命を延ばしました。さらに、表面仕上げを損なうカートリッジの動きのために、競合他社のカッターは1000パーツごとに調整する必要がありました。対照的に、M5R90は、カートリッジの調整が必要になる前に8000個の部品を生産しました。

このファミリーには、インサートの独自の軸方向および半径方向の位置決めを備えたM5B90超仕上げフェースミルも含まれています。この構成は、ワイパーインサートとともに、最近発見された乗用車用シリンダーヘッドのメーカーとして、優れた表面品質でバリのない切断を保証します。同社はプロセスの不安定性とバリの問題を経験していましたが、別の問題は、セットアップごとに異なるカートリッジ調整に依存する予測できないインサート寿命でした。 M5B90カッターに切り替えると、予測可能な摩耗とバリのないスムーズな仕上げ操作が可能になりました。このツールは非常に薄い切りくずのみを生成します。これらの切りくずは、コンポーネントの面への損傷を避けるために、切断プロセス中に簡単に取り除くことができます。さらに、M5B90に変更すると、工具寿命が平均30,000から45,000パーツに延長されました。

CoroDrill ® およびCoroTap ® ファミリードリルおよびタッピングツールは、標準のCoroMill ® と同様に、アルミニウム自動車部品を機械加工するための同じファミリーソリューションの一部として顧客に提供することもできます。 Century590フェイスミル仕上げカッター。

すべての場合において、説明されている顧客の事例からわかるように、サイクル時間と部品あたりのコストを削減すると同時に、工具の寿命と品質を向上させる可能性は非常に現実的です。大量生産が普及している自動車産業では、サイクルタイムのわずかな節約でさえ、大きな経済的利益に相当する可能性があります。この考えを念頭に置いて、より大きな利益をもたらす能力を実証できるテクノロジーは無視するのが困難です。

産業技術