高送りフライス盤:テーブルフィードがすべてですか?京セラの高送りフライス盤の検討

高送りフライス盤には、金属除去率の向上や工具寿命の延長など、多くの利点があります。マシニングセンターの出力を向上させることができる切削戦略について詳しくは、こちらをご覧ください。

機械加工がより高度になり、業界のプレーヤーが競争の激しい市場で優位に立つためのソリューションを探すにつれて、高送りフライス盤が人気のある機械加工方法として浮上しています。

高送りフライス盤は、従来の方法よりも速い速度での加工を可能にします。切削深さが浅く、送り速度が通常よりも高いため、金属の除去が改善され、最終的には工具寿命が長くなります。

高い金属除去率により、高送りフライス盤は、さまざまなワークピースをすばやく荒削りするための非常に生産的で費用効果の高い方法になります。

その他の高送りフライス盤の利点は次のとおりです。

- 従来の90度および45度のカッターで製造されたものよりも薄いチップの製造。これにより、金属除去率が高くなり、サイクルタイムが短くなります。

- 高送り(10〜25度)カッターを使用することにより、力がスピンドルに向けられ、びびりが減少し、工具寿命と加工部品の仕上げ面が改善されます。 (京セラの高送りカッターのMFHファミリーは、カッターがワークピースに入るときの衝撃を減らし、切削抵抗と振動をさらに減らすのに役立つ凸状の刃先設計も備えています。)

- 10度の角度の刃先。つまり、

- チップの厚さは、切込みの深さの範囲全体で一定のままです。

- 切削深さに関係なく、切りくずの厚みを薄くし、切削抵抗を低減します

- 加工温度を下げることは、耐熱合金材料のより良い選択肢を意味します。

- 高送りフライスは多機能で、次のような複数の金属加工プロセスに幅広い用途があります。

- 正面フライス盤とショルダー加工

- スロット

- ランピング

- ヘリカルミリング

- ポケット

- 輪郭

より深いカット

さまざまなインデックス可能な高送りカッターの設計が市場で入手可能です。京セラだけでも、従来のハイフィードカッターよりも深い切り込み機能を備えた新しいMFH-Maxなど、5つのオプションが用意されています。 MFH-Maxでは0.098インチの切込みが可能ですが、従来の高送りミルでは0.039インチの浅い切込みが可能です。この機能により、生産性が向上し、工具寿命が長くなります。

MFHファミリーの他のカッターと同様に、新しいMaxは、自動車部品、切断が難しい材料、金型など、幅広いアプリケーションで優れたパフォーマンスを発揮し、さまざまな加工環境に複数のソリューションを提供します。

ただし、Maxのより大きな切込み能力は、従来の高送りフライス盤よりも送り速度を低くする必要があることを意味します。これは、金属除去率の低下に相当しますか?京セラは、典型的な加工シナリオでMFH-RaptorとMFH-Miniに対してMFH-Maxを実行し、どちらがより生産的かを確認しました。

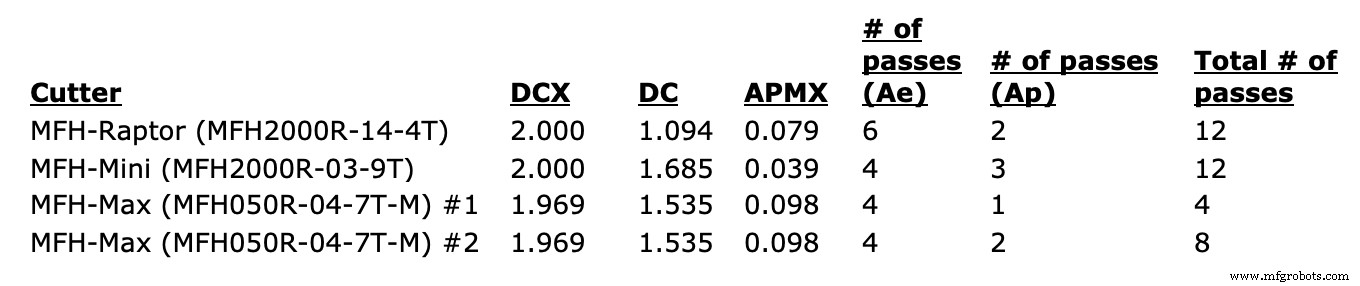

テストでは、京セラは典型的な加工シナリオ(4140ワークピース、28-32 Rc、5 "x 6"、合計0.090 "を除去)を選択し、3つの異なる高送りカッターを評価してどれが最も生産性が高いかを確認しました。

ハイフィードカッター

テストには次のカッターを使用しました:

いいえ。 1:2インチMFH-ラプターMFH2000R-14-4T(4フルート、SOMT14インサート)

- DCX(インサートの外側の端までの最大直径):2インチ

- DC(切断直径):1.094インチ

- APMX(最大切込み深さ):0.079インチ

いいえ。 2:2インチMFH-Mini MFH2000R-03-9T(9フルート、LOGU03インサート)

- DCX:2インチ

- DC:1.685インチ

- APMX:0.039インチ

いいえ。 3:50 mm MFH-Max MFH050R-04-7T-M(2インチは調査時に使用不可、7フルート、LOMU04インサート)

- DCX:1.969インチ

- DC:1.535インチ

- APMX:0.098インチ

高送りカッターは他のカッターと何ら変わりはありません。つまり、90度のリード角以外では、加工される平坦部分を支配するDC寸法とAPMX値(最大深さ切る)。これらの寸法がわかれば、パーツを0.090インチの深さに向けるために各カッターで必要なパス数を計算できます。

MFH-Raptor(MFH2000R-14-4T)を例にとると、上の表から、DC寸法が1インチをわずかに超えているため、パーツに面するのに6回のパスが必要であることがわかります。

さらに、カッターのAPMXは0.090インチ未満であるため、完全な深さに到達するには、Z方向に2回のパスが必要になります。

希望の寸法(6 x 2 =12)に加工するには、合計12回のパスが必要です。 MFH-MiniのDC寸法は大きくなりますが、APMXは小さくなり、結果として合計12パスになります。 MFH-Maxで2つのオプションを検討しました。 0.090インチの切り込みを完全に取ることができ、合計4回のパスが得られますが、送り速度は低下します。また、より高いフィードで2つの0.045インチパス(合計8パス)を取得することも評価しました。

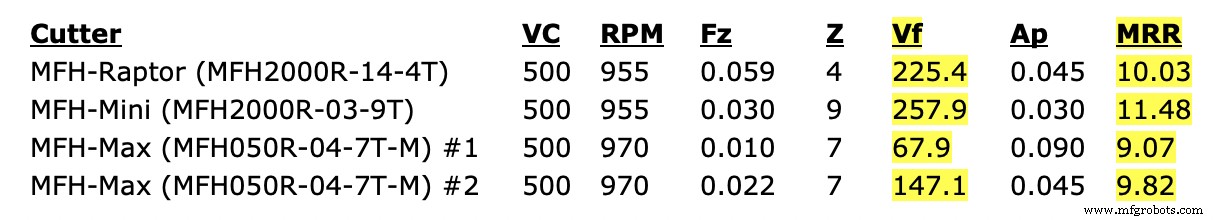

この評価の目的で、各カッターで同じ超硬グレード(PR1535)を使用し、速度と送りの推奨開始点でそれぞれを実行しました。

生産性の最も一般的な2つの測定値は、上のグラフで強調表示されているテーブルフィード(Vf)と金属除去率(MRR)です。

どちらもカットの速度を示していますが、全体像を示しているわけではありません。金属除去率は通常、生産性をより正確に表したものであり、切削時間1分あたりに除去される材料の量の測定値も同様です。これは、テーブルフィード、カットの深さ(Ap)および幅(Ae)の関数です。私たちの特定のケースでは、VfとMRRのランキングが各カッターで同じであることがたまたまありました。ただし、MFH-Max(67.9立方インチ/分)のVfはMFH-Mini(257.9)の約4分の1ですが、金属除去率は79%(11.48と比較して9.07)であることがわかります。どちらの測定を使用しても、MFH-Miniが上に表示され、次にMFH-RaptorとMFH-Maxが下に表示されると予想されます。これらが考慮していないのは、非切断時間です(追加のパスのために再配置するための迅速な移動)。パスの数が増えると、必要な位置決め移動の数も増えます。

各カット戦略を見るには、以下のビデオリンクをクリックしてください。

1位:MFH-ラプター(MFH2000R-14-4T):

2位:MFH-Mini(MFH2000R-03-9T):

No. 3:MFH-Max(MFH050R-04-7T-M)(0.090 "Ap):

No. 4:MFH-Max(MFH050R-04-7T-M)(0.045 "Ap):

結果の内訳

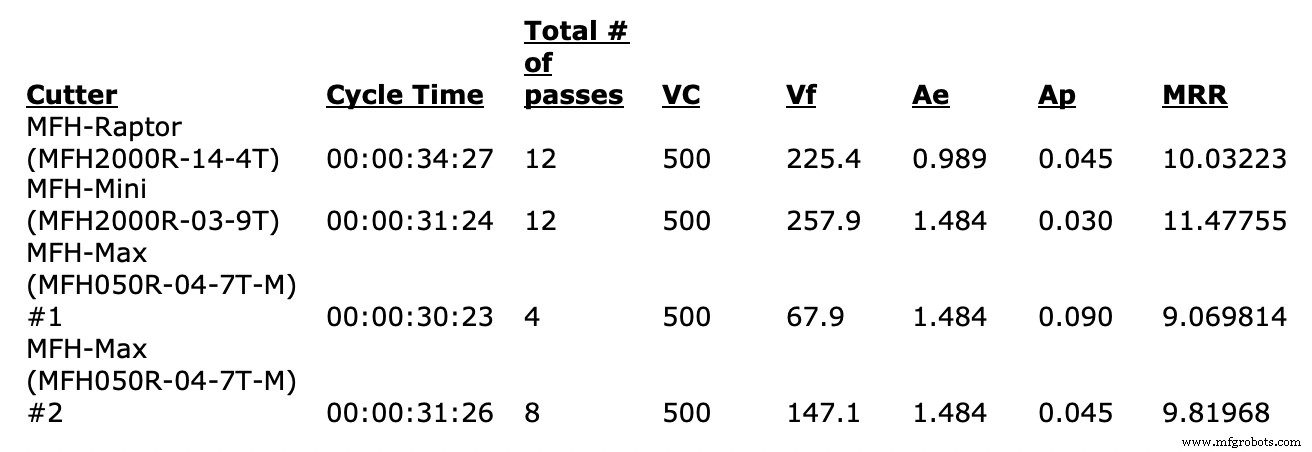

各テストはどのように比較されましたか?

下の表では、パスの数が最も少ないため、テーブルフィード(Vf)またはMRRの違いが相殺され、MFH-Max(MFH050R-04-7T-M)カッターが0.090インチの深さまで完全に移動できることがわかります。最短のサイクルタイム(30.23秒)を達成します。

MFH-Mini(MFH2000R-03-9T)とMFH-Max(MFH050R-04-7T-M)(0.045 "Ap)は、それぞれ合計12回と8回のパスを取り、ほぼ同じサイクルタイムになりました( 31.24および31.26)。

MFH-Raptor(MFH2000R-14-4T)(2番目に高いVfおよびMRR)は、パス数が多いため、最長のサイクルタイムを記録しました。

合計12回のパスでカッターを比較すると、テーブルフィードとMRRが高いオプションが一番上に表示されていることがわかります。これは特定のケースですが、テーブルフィード(Vf)とMRRを考慮する必要があるだけでなく、全体のサイクル時間を評価するときに、必要なパスの総数と非切削時間を調べる必要があることを示しています。

明らかに、ワークピースの全体的な寸法の変更またはストックの総除去は、テストで見られる結果に影響を与えます。

言うまでもなく、特定のワークピースに最適な高送りカッターを決定するには、独自の状況を考慮する必要があります。

お店で高送りフライス盤を使用していますか?どのような利点がありますか?以下のコメントであなたの考えや洞察を共有してください。

産業技術