設計者向け PCB パネル化設計ガイドラインについて知っておくべき 7 つのこと

PCB パネル化設計の要因

PCB パネル化設計の要因 プリント基板設計にはいくつかの要因があります。以下では、そのうちの 3 つについて説明します。

• 回路基板の設計

PCB の設計は、使用する適切なパネル化方法を決定する上で最も重要な役割を果たします。一般に、設計者は、コンポーネントと回路基板の端の間のクリアランスのサイズに基づいて、理想的なパネル化方法を決定します。また、端にぶら下がっている要素の存在も調べます。

• 回路基板コンポーネント

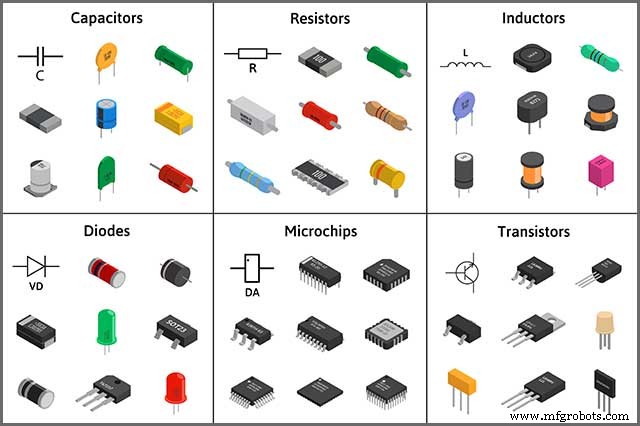

PCB コンポーネントは、パネル全体の中で最も重要な部分です。各要素には明確な機能があります。特徴は、PCB に独自の品質を与え、意図した目的に適したものにします。

設計者が選択するコンポーネントのタイプは、その配置と同じくらい重要です。特に、機密性の高いコンポーネントとコネクタは、ブレークアウトで重要な役割を果たします。重要な PCB コンポーネントには、バッテリー、抵抗器、LED、トランジスタ、コンデンサ、インダクタ、ダイオード、スイッチなどがあります。

• PCB 素材

PCB で使用する材料によって、最適なパネル化技術が制限される場合があります。これは、ブレークアウト プロセス中に一部の材料が裂ける傾向があるためです。もう 1 つの重要な要素は、ボードの厚さです。これは、スキニー ボードが組み立て中に壊れやすいためです。一方、分厚い回路基板は、ブレークアウト プロセス中に難しいことがわかります。

PCB パネル化設計ガイドラインを理解する

設計者が犯す最大かつ最もコストのかかる過ちの 1 つは、重要な PCB ガイドラインを後回しにすることです。代わりに、部品の選択と回路設計にすべての時間を費やしています。なぜこれが問題なのですか? PCB レイアウトの基本に十分な時間と労力を費やさないと、デジタル領域から物理的現実まで、回路設計のパフォーマンスが低下する可能性があります。最終設計は、PCB メーカーが製造するのに問題になります。

では、デザイナーは紙の上でも物理的な形でもリアルなデザインをどのように作成するのでしょうか?最初に知っておくべきことは、標準の PCB などというものはないということです。すべての回路基板は、意図した特定の製品で独自の機能を果たします。

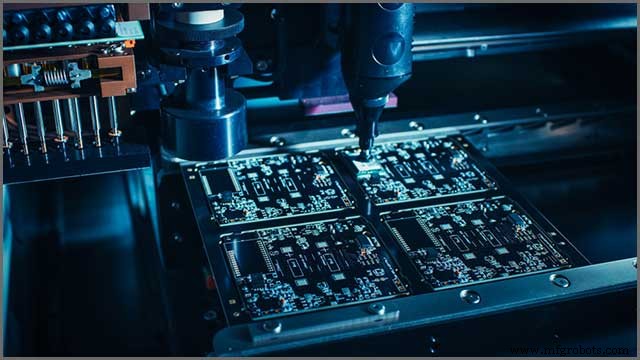

基板設計者は、コンピュータ支援設計システムと特別な設計ソフトウェアを使用して、回路パターンを基板にレイアウトする必要があります。多くの場合、2 つの導電パス間のスペースは 0.04 インチ以下です。設計ソフトウェアを使用して、接点とコンポーネントの穴の位置をレイアウトする必要もあります。このすべての情報は、製造プロセス中のコンピューター制御のボール盤にとって不可欠です。

回路パターンが完成するとすぐに、コンピューター支援システムがネガ画像 (マスクとも呼ばれる) を透明なプラスチック シートに印刷します。このマスクは、回路基板の正確なサイズです。回路パターンがクリアされている間、回路パターンの一部ではないすべての領域は黒で表示されます。

PCB パネル化設計法

現在、さまざまなパネル化方法が使用されています。最も一般的なものを 3 つ見てみましょう。

V スコアのパネル化

パネルの V スコア、V 字型の溝で区切られた単一の PCB。通常、スロットは、角度の付いたブレードを使用して、基板の上面と下面の両方から回路基板の約 3 分の 1 の厚さを取り除きます。

ボードの上部と下部の溝の間の残りの部分はかなりの量があるため、製造業者は通常、機械を使用してブレークアウト プロセスを完了します。その部分を手で壊すと、ボードと周辺のコンポーネントに過度のストレスがかかります。

ソリッド タブのパネル化

PCB の全体的な強度を向上させるために、設計者は各ボードの間にソリッド タブを配置できます。ただし、このタイプのパネルを切断するには、レーザー切断機、デパネリング ルーターが必要です。 、またはフック型のツール。

デパネリングに使用されるツールはメーカーほど効率的ではないため、このパネル化方法はあまり一般的ではありません.たとえば、ルーターは振動やほこりを引き起こす可能性があります。レーザーカッターはかなり高価で、厚いボードには適していません。フック刃のツールは、刃が回転しやすいです。

タブ ルーティングのパネル化

PCB メーカーが V 溝方式を適切に使用できない場合、彼らはタブ ルート技術を選択します。この方法では、PCB を配列から事前に切断し、穴の開いたタブを使用して回路基板上の所定の位置に保持します。

メーカーは通常、ミシン目パターンに 3 ~ 5 個の穴を使用します。タブ ルーティング パネル化は、エッジ ハンギング ツールを使用するデザインの場合に特に有利です。さらに、この方法では、壊すときに道具の代わりに手を使うことができます。

PCB パネル化設計における注意事項

PCB ボードが十分な強度と機能を備えていることを確認する必要があり、設計者はいくつかの要因を考慮する必要があります。これらには以下が含まれます:

ギャップ

切断プロセス中にコンポーネントに影響を与えないように、コンポーネントと V 溝の間に 0.05 インチの隙間が必要です。コンポーネントの高さが高い場合、このクリアランスを大きくする必要がある場合があります。コンポーネントの接続領域が大きい場合は、溝から離して配置します。はんだ接合部が V 溝に近すぎると、はんだ接合部が剥離応力によって破損する可能性があります。

ラベル配置の問題

タブの配置 PCB アレイ設計の完全性を維持する上で、これは非常に重要です。 5 穴の穴あきタブを使用している場合は、ボードの端に沿って 2 ~ 3 インチごとにタブを配置します。穴が 3 つあるタブの場合は、タブを 1.5 インチごとに配置します。コストがボードをサポートするのに十分な大きさであることを確認してください。

ミシン目の位置

ボードの側面からの突出を避けるため、タブの中央にタブのミシン目を配置することは避けてください。代わりに、PCB エッジの近くで実行してください。

PCB 配列配置

PCB を配置するときは、同時に同一線上にあるタブを必ず壊してください。ブレークラインが配列全体で一貫していることを保証します。

PCB パネル化設計 – PCB アレイで発生しやすい問題

PCB アレイの設計が完璧であっても、ブレークアウト プロセス中にいくつかの疑問が生じることがあります。以下に、これらの問題に対処するためのヒントをいくつか紹介します:

手動でタブを分割する

ハンド ツールを使用して、タブ ルーティング パネルを分割できます。間違いを避けるために、ブレークラインで小切手を曲げるときは、ラジオペンチを使用してください。コストを反対方向に曲げて、ブレーク ラインに沿って完全に分離します。

機械で壊す

板は手で割るには厚すぎる。切削工具を使用するのが最善です。この場合、最良の結果を得るには、パネル除去ルーターまたはフック ブレード マシンを使用してください。

手動で V 溝を切る

設計者は、基板の設計とコンポーネントの基板への近さに応じて、V スコア パネルを手動で分割できます。手動でタブを分割する場合と同じ手順に従います。

V 溝の切断

デパネリング コンピューターを使用して、V スコア パネルを壊すこともできます。マシンは通常、比較的安価でメンテナンスが容易なブレードを使用します。この方法の主な欠点は、ボードのエッジが粗くなる傾向があることです。

PCB パネル化設計 – パネル配線方法

使用する適切なパズル方法の決定は、いくつかの要因によって異なります。これらには以下が含まれます:

回路基板の形状

設計している PCB の形状によって、使用する PCB パネル化方法が決まります。長方形または正方形のボードには、V スコアリングを使用します。

エッジ コンポーネント

エッジ ハンギング コンポーネントまたはエッジに近いコンポーネントに依存する PCB の場合、V スコアリングの代わりにさまざまなタブ ルーティングを使用する必要がある場合があります。

エッジの品質

エッジの品質が重要な場合は、タブ ルーティングを使用してください。このプロセスではラミネートの塊が残りますが、簡単に紙やすりで削ることができます。

滞在時間

一般に、タブ ルーティングはより多くの時間と労力を必要とします。それに比べて、V-scoring はマシンの下でより短い時間で済みます。

材料の無駄

材料の無駄が気になる場合は、タブ ルーティングに比べて材料の無駄が少ない V スコアリングを使用してください。したがって、ボードあたりの全体的なコストを大幅に削減できます。

PCB パネル化設計に関するその他の考慮事項

このガイドを締めくくる前に、PCB 設計に関して考慮する必要があるその他の要因を見てみましょう。それらには以下が含まれます:

品質管理

PCB の設計および製造プロセス全体を通して、目視および電気検査を行う必要があります。これらの検査は、欠陥を検出し、手遅れになる前に修正するのに役立ちます。これらの欠陥には、コンポーネントの配置ミス、余分なはんだなどがあります。ボードが完成したらすぐに、それらの出力が目的の制限を満たしているかどうかを確認するために、機能パフォーマンスをテストする必要もあります。

安全上の考慮事項

PCB の製造に使用する材料の中には、有毒な物質である鉛が含まれているものがあります。はんだからの煙も健康を害します。そのため、すべての適切な PCB サービス プロバイダーで適切な個人用保護具を用意することが重要です。ありがたいことに、さまざまな PCB 製造工程段階があります。

まとめ

PCB アレイの設計は、PCB 製造プロセスの全体的な成功とコストに大きな影響を与えます。これが、設計者が上記の設計上の考慮事項を非常に慎重に考慮しなければならない理由です。これらのガイドラインは、将来のプリント基板アレイ設計の確かなベースラインを提供します。しかし、PCB 設計プロセスの成功にとっておそらくより重要なのは、適切な PCB メーカーと協力することです。そこで WellPCB の出番です。

WellPCB では、世界中の何千もの顧客に優れた PCB パネル化サービスを提供しています。当社の豊富な経験を持つ専門家チームにより、PCB パネル化のすべてのニーズに確実に対応できます。見積もりについては、今すぐお問い合わせください。

産業技術