プリント回路基板アセンブリの最も包括的なガイド

PCBAとしても知られているプリント回路基板アセンブリは、理解するのに非常に複雑な概念である可能性があります。しかし、なぜ、あなたは尋ねるかもしれません。その理由は、PCBAはPCBとも呼ばれるプリント回路製造と同じではないためです。プリント回路基板の組み立てとPCBの製造は、要件と基準が異なる2つの異なる分野です。

正しいPCBサービスプロバイダー。ありがたいことに、さまざまなPCB製造があり、回路基板の製造がすべてです。一方、プリント回路基板アセンブリは、すでに製造された基板上のコンポーネントまたは部品の製造または配置を扱います。

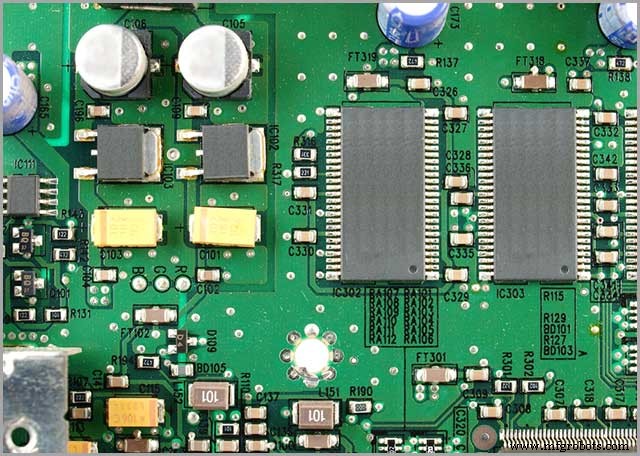

プリント回路基板は、電子機器の重要な概念です。悲しいことに、多くの人がプリント回路基板の重要性を理解していません。さらに悪いことに、多くの人はPCBアセンブリの前に構成と準備に気づいていません。以下は、SMTの前に理解する必要があることです)。これにより、ピックアンドプレースマシンがPCB(PCBアセンブリ)上のコンポーネントを簡単にピックアンドプレースできるようになります。

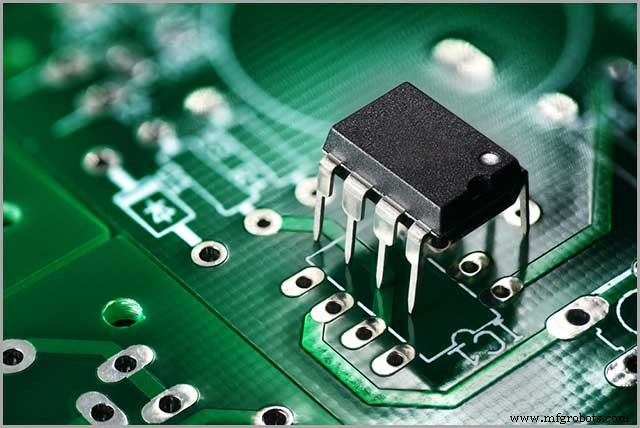

基板– PCB基板は、PCBのコンポーネントとトレースを保持する固体材料です。 PCBを組み立てる前に、適切な基板材料を使用していることを確認する必要があります。適切な基板を選択することは、最高のPCBを実現するための最初のステップです。要するに、適切な基板材料は主にPCBの性能に影響を与えます。

銅–銅は、トレースの作成に使用される最も一般的な元素の1つです。しかし、なぜ銅はプリント回路基板業界全体で流行の選択肢なのですか?銅に伴う最も重要な利点は、銅が導電性が高いという事実です。銅は途中で電気を失うことなく信号を適切に送信できます。

ソルダーマスク–ソルダーマスクは銅箔の上部にある層です。この層は、プリント回路基板に緑色を与えます。はんだマスクは銅層にオーバーレイされ、銅トレースを絶縁し、PCBの銅トレースを酸化の場合から保護します。はんだマスクはまた、間隔の狭いはんだパッド間にはんだブリッジが形成されるのを防ぎます。

プリント回路基板の構造は、回路基板の製造とは異なります。プリント回路基板の製造には、PCBプロトタイプの設計や作成など、いくつかのプロセスが含まれます。プリント回路基板アセンブリに必要なものがいくつかあります。以下は、SMTに必要な電子部品と消耗品です)。これにより、ピックアンドプレースマシンがPCB上のコンポーネントを簡単にピックアンドプレースできるようになります(PCBアセンブリ:

プリント基板

エレクトロニクスコンポーネント

はんだ付け煙道

はんだ付け装置

(ウェーブはんだ付け機、はんだ付けステーション、SMT機器、検査、およびテスト機器)。

プリント回路基板は、主に周波数、使用される基板、およびレートに基づいて分類されます。最も人気のあるものには、次のものがあります。

•リジッドPCB–リジッドPCBは、材料が堅牢な材料から製造されており、曲げることができないタイプのプリント回路基板です。リジッドPCBはコンパクトで、損傷が発生した場合の修理が非常に簡単です。メンテナンスが簡単なPCBをお求めの場合は、リジッドPCBを使用することをお勧めします。

•フレキシブルPCB–フレキシブルPCBは、フレキシブルベース材料で構成されています。これらのタイプのPCBには、両面、片面、および多層フォーマットがあります。これは、デバイスのアセンブリ内の複雑さを最小限に抑えるのに役立ちます。 WellPCBは、国内市場と国際市場の両方でDCモーターコントローラーを提供しています。フレキシブルPCBは、密度と温度が主な関心事である作業条件に最適です。

•メタルコアPCB:(FR4ボード)– FR4 PCBは、最近多くの電子機器で使用されています。 FRは、材料が難燃性であることを示し、4は、これらのタイプのPCBの製造に使用される4つの要素を示しています。

•表面実装技術–これはプリント回路基板の電気部品をPCBの表面に直接取り付ける方法です。このように取り付けられた電気部品は、表面実装デバイス(SMD)です。

•スルーホール技術–これは、プリント回路基板に開けられ、委員会の反対側のパッドに手動または自動ではんだ付けされる穴に挿入された部品にリード線を使用することを含む、電子部品で使用される取り付け方式です。

•ハイブリッドテクノロジー–ハイブリッドテクノロジーは、電気的性能を最適化し、システムの信頼性を向上させるために異種材料を使用することを含む、もう1つのアクセス可能な設置テクノロジーです。

略してDFMとも呼ばれるDesignforManufacturingは、製造を容易にするために部品、製品、またはコンポーネントを設計して、最終製品を低コストで製造するプロセスを含みます。 DFM検査は、プリント回路基板の機能をチェックするプロセスです。 DFM検査には、部品表、製造に推奨されない部品、および即時交換が必要なコンポーネントのレビューが含まれます。

DFM検査には多くの利点があります。 DFM検査により、設計者は製品の再現性と再現性を理解できます。また、製造プロセス中の公差と、製品の要求が妥当であるかどうかについてもガイドします。 DFIでカバーされる問題のいくつかには、公差に関する問題がゲージングシステムにどのように影響するかをチェックし、不適合に関する問題を検出することが含まれます。

前述のように、製造のための設計は、製品を製造しやすくするために製品を設計するプロセスです。 DFMは、新製品を構築する前の最も重要な製造ツーリングプロセス開発およびツーリング設計ステップの1つです。

DFMは、新製品の設計を計画する際に不可欠です。 PCBの製造に関しては、製品の生産を確実にすることができるため、DFMが必要です。 DFMを使用すると、製品がすぐに設計図に戻ることはありません。次に、DFMは製品の感触、外観、機能、精度に影響を与える可能性があるため、不可欠です。最後に、DFMはタイムラインに大きな影響を与える可能性があるため、必要です。

プリント回路基板の組み立ては、それ自体は複雑なプロセスではありません。ただし、間違って実行したり、急いで実行したりすると、プロセス全体を繰り返すことになります。 SMTを繰り返さなければならないことほど悪くて費用がかかることはありません)。これにより、ピックアンドプレースマシンがPCB上のコンポーネントを簡単にピックアンドプレースできるようになります(PCBアセンブリ。安全のために、PCBラピッドプロトタイピングの実際の手順に従う必要がある場合があります。3DPCB印刷だけでなくPCBを作成しますが、プリント回路基板アセンブリ(以下で強調表示されているPCBA:

最初のステップ:はんだペーストを印刷する–PCBラピッドプロトタイピングに関しては。 3D PCB印刷は、PCBを作成するだけでなく、プリント回路基板アセンブリも実行します(PCBAプロセス、最初にボードに直接はんだペーストを塗布する必要があります。プロセスは、衣服やアパレルのスクリーン印刷と同じです。 PCBの上にステンレス鋼のステンシルを配置します。これが、新しい部品のはんだペースト印刷を作成するための基礎になります。

はんだの組成は、銀3%、スズ95%、銅0.5%です。 PCBラピッドプロトタイピング。 3D PCB印刷は、PCBを作成するだけでなく、プリント回路基板アセンブリ(PCBAライン、機械的固定具がはんだステンシルとPCBを完全に所定の位置に保持します。その後、アプリケーターがはんだペーストをその領域に直接塗り付けます)も行います。理想的な部分を対象としています。

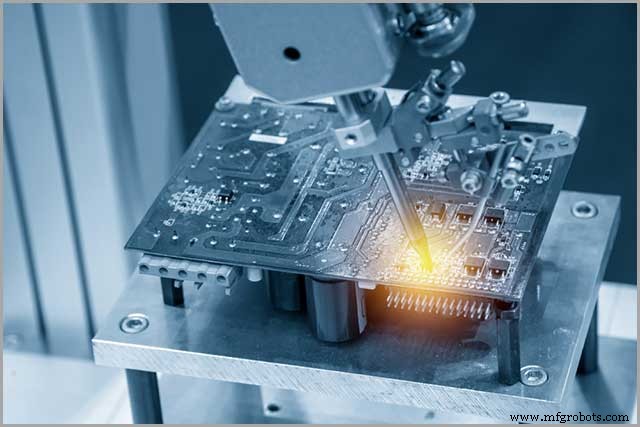

はんだペーストの塗布後、PCBラピッドプロトタイピング。 3D PCB印刷は、PCBを作成するだけでなく、プリント回路基板の組み立ても行います(PCBAプロセスはピックアンドプレースマシンに移動します。最初はピックアンドプレースは手動の方法であり、ピンセットを使用して組み立てる必要がありました。 PCBのすべての要素を手作業で作成します。ただし、技術の向上により、PCBの一部を選択して配置するロボットが自動化されました。また、ロボットはPCBを適切に配置し、PCBの表面に表面実装を適用します。

PCBエレメントとはんだペーストが所定の位置に配置された瞬間、それらは正しく接着する必要があります。このため、リフローによって部品をボードに取り付けるには、生地を固化させる必要があります。 PCBAの大部分は、リフローのプロセスで特別な考慮が必要であり、両面プリント回路基板アセンブリの場合はさらに考慮が必要です。

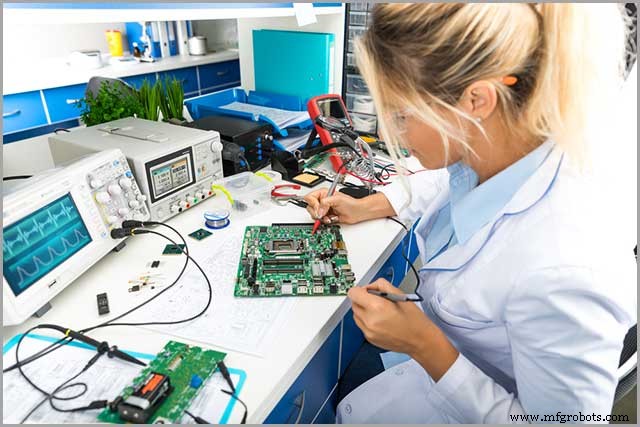

これらの要素が所定の位置にはんだ付けされた瞬間、ボードはその機能を決定するためにテストを必要とします。リフロー中、移動すると接続が失われたり、接続が不十分になったりする場合があります。 Wneは、検査と品質管理を手動または自動で完了することができます。スマートで自動化された製造にもかかわらず、SMTに関しては手動チェックを行う必要があります)。これにより、ピックアンドプレースマシンがPCB上のコンポーネントを簡単にピックアンド配置できるようになります(PCBアセンブリを定期的に。

残念ながら、手動での組み立ては不正確になる傾向があります。自動光学検査は、大規模なバッチに適し、理想的です。ここでは、PCBメーカーは自動化された機械を使用して、大量のPCBを短時間で処理しています。

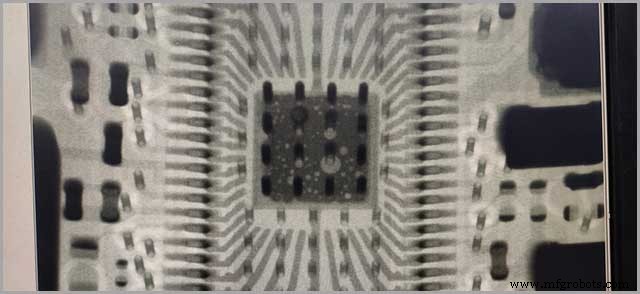

最後に、X線検査があります。このタイプの検査方法は、複雑で層状のPCBで頻繁に使用されますが、一般的ではありません。 X線を使用すると、視聴者はレイヤーを透視し、その後、下のレイヤーを視覚化して隠れた問題を確認できます。

構築中の回路基板によっては、通常は表面実装デバイスにはないさまざまな要素を支えることができます。それらには、メッキされたスルーホールの詳細またはPHTが含まれる場合があります。はんだペーストに加えて、PHTコンポーネントには、手動はんだ付けやウェーブはんだ付けなどの特殊なはんだ付け方法が必要になる場合があります。手はんだ付けは複雑なプロセスではありません。ここでは、個人が要素を指定されたPTHに挿入してから、次のステーションに転送します。手はんだ付けは非常に長いプロセスになる可能性があり、多くの企業がそれを使用しないようにしています。

ウェーブはんだ付けは、もう1つのPTH挿入方法です。ほとんどの人はそれを手動はんだ付けの自動化バージョンと呼ぶかもしれませんが、それは完全に異なるプロセスです。

6番目のステップ:最終検査と機能テスト– PCBの製造に必要な、製造フィルム作業の完了後。 PCBAの場合、PCBの機能を評価するために最後の検査を実施する必要があります。この検査では、プリント回路基板のペースを調整し、発生する可能性のあるシナリオとありそうもないシナリオを再現します。 PCBの故障または成功を判断するため、テストは不可欠です。それが失敗した場合、PCBは廃棄またはリサイクルできます。

PCBAについて考えている場合は、PCB障害の高コストに注意する必要があります。ウィッシュリストの最後のことは、PCBが警告なしに死んでしまうのを見ることです。 PCBAの13の効果的なテスト方法は次のとおりです。

PCBAテストは、PCBの開発サイクルに不可欠です。テストを実施することにより、WellPCB。ワンストップサービスと高品質な商品をお届けします。あなたが作る必要がある書類を私たちに送って、すぐに見積もりを得ることができます!私たちは何をぐずぐずしているんですか? PCB製造会社は10年間、手直しやリサイクルにかかる資金を節約できます。テストを使用すると、不要なコストを回避できます。

ベアボードテストでは、ベア/空のプリント回路基板上の電子接続の導通と絶縁をテストします。このテストは、ICなどの重要な部品を取り付ける前のブランクボードで行われます。

PCBの機能をチェックするには、アセンブリレベルのテストが不可欠です。これらのタイプのテストは、手動または自動テスト機器を使用して完了できます。結果は優れていますが、機械的試験装置は少し高価になる傾向があります。

PCBの自動テストとも呼ばれ、PCBの製造プロセスが完了した後にオンラインチェックを行うことができます。オンラインテストでは、PCBはフライングプローブまたはアダプターE-Test機器を使用して徹底的な検査を受けます。

フィクスチャレスインサーキットテスト(FICT)の別名は、フライングプローブテストです。これは、カスタムフィクスチャなしで機能するテストであり、それによって検査の全体的なコストを最小限に抑えます。 FICTは、テストピンが移動してPCB上の関連ポイントをテストするときに、ボードを保持する簡単な設置を使用します。

このテストは、プリント回路基板製造工場の最後のゲートキーパーです。機能回路テストは、完成したPCBでノーゴーまたはゴーの選択肢を提供します。

機能回路テストは、製品全体をチェックします。これは、すべてが正しく機能するかどうかを判断することを目的とした分析です。

特にPCBのノード全体に到達するのが難しい場合は、PCBワイヤーラインのバウンダリスキャンテストチェックとPCBをテストするための好ましい手段を検討します。このテストの良い点は、ボードのすべてのノードに触れたり到達したりすることなく、ボード全体をすばやく評価できることです。

共同テストアクショングループテストとも呼ばれ、PCB製造のもう1つの重要なテストです。 PCBの製造が完了した後、PCBのテストに加えて、設計を検証する必要があります。 JTAGテストは費用効果が高く、完成したPCBの全体的な品質を強化します。

このテストは、層やビアを含むPCBの内部構造を表示することを目的としたテストです。このテストは、PCBの信頼性を検証するためにも不可欠です。このようなテストにより、製造業者はPCBの初期製造中に欠陥を見つけて見つけることができます。注意すべき重要な点は、そのようなテストは高度な訓練を受けた専門家が実施する必要があるということです。

このタイプのテストは、焦点面を生成することによって機能する蛍光X線透過と密接に関連しています。焦点面は、X線検出器が同期して回転するスキャンのプロセスを通じて作成されます。このタイプのテストでは、はんだ接合の欠落、ミスアライメント、不適切な濡れなどのエラーを特定します。

PCB障害の25%近くは、イオン汚染が原因で発生します。溶媒抽出物の抵抗率(ROSE)テストとしても知られるイオン汚染テストは、プロセスはんだ付け後に残っているイオン組織を検出します。

このタイプのテストの主な目的は、ソルダーマスクの耐薬品性を特定することです。このタイプの分析は、それほど複雑ではありません。ただし、間違って行うと、期待どおりの結果が得られない場合があります。

このタイプのテストは、PCBのはんだマスクの硬度を調べることを目的としています。名前が示すように、このタイプの分析では、PCBの硬度をチェックして、意図したとおりに機能できるかどうかを判断します。

スルーホール技術は、PCBにドリルで穴を開ける必要のある穴にリードとテールのあるコンポーネントを挿入するプロセスです。これらのボードは、スルーボードコンポーネントとして知られています。これらのリードは、主にウェーブはんだ付けプロセスによって、ボードの下側のランドまたはパッドにはんだ付けできます。 THTの組み立てプロセスは次のとおりです。

コンポーネントの配置は、機能コンポーネントとPCB内の相互接続回路との間に電気的相互接続を作成する目的で、プリント回路基板に電子コンポーネントをインストールすることを含む電子機器製造プロセスです。

チェックと修正はTHTの2番目のステップです。チェックと修正には、プリント回路基板上のエラーのチェックと修正が含まれます。チェックは、PCBが市場に出る前に、間違いを見つけて修正することを目的としています。

ウェーブはんだ付けは、電子部品をPCBにはんだ付けして電子アセンブリを作成する大規模なはんだ付けプロセスです。この名前は、溶融はんだの波を使用して金属部品をプリント回路基板に取り付けることに由来しています。

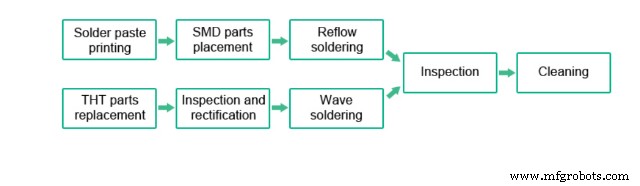

この技術は、電子回路の組み立てに使用される方法です。ここでは、コンポーネントは特別な機器を使用してPCBの上に直接取り付けられます。ほとんどの場合、SMTコンポーネントは小さい傾向があり、個々のマシンが必要な理由です。以下はWellPCBです。PCBのニーズを実現するための適切なスキルセットを備えた専門家と専門家がいます。 PCB製造、PCBアセンブリ(SMTアセンブリプロセス:

ステップ1:はんだペースト印刷–これは、はんだペーストをプリント回路基板に直接塗布するプロセスです。これは、ステンシルアパーチャを使用してはんだペーストを書き込むことで実現します。

ステップ2:コンポーネントの取り付け–プリント回路基板は、コンデンサ、ダイオード、ヒューズ、抵抗などのいくつかのコンポーネントで構成されています。コンポーネントの配置は、PCBを構成するすべての部品を取り付けるプロセスです。

ステップ3:リフローはんだ付け–これは、はんだペーストを使用して、数百または数千ものPCBコンポーネントを一時的に搭載するプロセスです。部品を取り付けた後、ボード全体が制御された熱にさらされます。

ステップ4:ウェーブはんだ付け手順–これは、電子部品をプリント回路基板にはんだ付けして電子機器アセンブリを形成する広範なはんだ付けプロセスで構成されます。繰り返しになりますが、この名前は、溶融はんだを使用して金属部品をプリント回路基板に取り付けることに由来しています。

ハイブリッド集積回路は、トランジスタ、抵抗、コンデンサなどの個々のデバイスを基板またはプリント回路基板に結合して作られた小型の電子回路です。ハイブリッドテクノロジーアセンブリは、次のもので構成されます。

片面混合アセンブリ:このタイプでは、スルーホールとSMDが取り付けられますが、PCBの片側にのみ取り付けられます。

片面WellPCBには、PCBのニーズを実現するための適切なスキルセットを備えた専門家と専門家がいます。 PCB製造、PCBアセンブリ(SMTおよび片面THT:ここでは、SMTテクノロジーを使用してボードの片面にSMDコンポーネントを取り付けるなどのサービスを提供しています。

両面混合アセンブリ:–両面多様な構造になると、SMDはPCBの両側に取り付けられます。

SMTを選択する際に考慮すべきことがたくさんあります)。これにより、ピックアンドプレースマシンがPCB上のコンポーネントを簡単にピックアンドプレースできるようになります(PCBアセンブリテクノロジ。間違った場合は、プリント回路が弱くなる可能性が高くなります。希望どおりに機能しないボード。サービスなどのアウトソーシングを選択した場合は、適切なパートナーと協力する必要があります。

あなたが安全な手にあることを確実にするために、あなたは長い間ビジネスをしている経験豊富な会社と提携したいかもしれません。さらに、潜在的なパートナーの品質を評価することを忘れずに、適切なタイムラインに従う必要があります。また、カスタマーサポート、製造コスト、および長い無応答のタイムラインや参照の欠如などの他の危険信号などの問題を確認します。

ウェーブはんだ付けに関しては、溶融はんだは、ジェットフローを特徴とする電磁バンプまたは機械的バンプを介して必要なはんだ波に変換されます。

溶接は、はんだを使用してプリント回路基板上に1つまたは多数の電子部品を配置するプロセスです。 PCB溶接はPCBはんだ付けと同じです。 PCBはんだ付けは、融接、圧力溶接、ろう付けに分けられます。注入溶接、熱は電気アークの形で適用されます。圧力溶接では、コンポーネントは温度と圧力の適用によって結合されます。最後に、ろう付け溶接では、フラックスでコーティングされた真ちゅう製のフィラーロッドを使用してPCBの部品を接合します。

はんだは、主に金属ワークピース間に永久的な結合を作成するために使用される非常に低融点の合金です。冷却後、はんだが溶けて部品を接着・接続します。

エンジニアが使用する溶接装置は、特定のワークピースにジョイントを作成するのに役立ちます。はんだ付け装置には、スティック溶接機、はんだごて、MIG溶接機、TIG溶接機、溶加材、電極、およびトーチが含まれます。

その上に取り付けられたコンポーネントで構成されるプリント回路基板は、組み立てられたプリント回路基板です。製造プロセスは、略してPCBAまたはプリント回路基板アセンブリという名前で行われます。

•組み立てコストに影響を与える要因–いくつかの要因がSMTの価格に影響を与える可能性があります。これにより、ピックアンドプレースマシンでPCB(PCBアセンブリ。厚さ、層数、インピーダンス制御、銅の重量、シルクスクリーンの色など)上のコンポーネントを簡単にピックアンドプレースできます。少数。

•人件費–もちろん、人件費はPCBの全体的なコストに影響を与えます。労働力に支払われる金額がPCBの価値を決定します。

•所要時間–PCBの配送速度も価格に影響します。その理由は、製造会社が最初に注文を優先する可能性があるためです。これはコストの増加を伴う問題です。

•数量– PCBはいくつ必要ですか?多数が必要な場合は、莫大な費用に備える必要があります。

•テクノロジー– PCBの製造に使用されるテクノロジーは、PCBのコストに影響を与えます。最新のテクノロジーの使用を希望する場合は、少し余分に支払うことになります。

•部品のパッケージング–特にボードを輸送する場合、パッケージングが不十分だと悲惨です。適切なPCB部品を使用して、貨物輸送業者に自分で連絡してください。ただし、ほとんどの中国のPCBサプライヤがパッケージを提供するため、さらに支払う必要があることは間違いありません。

•材料の選択–ボードに必要な材料の種類、特に難燃性の材料は、より多くの費用がかかる場合があります。とても簡単です。そこにある最高のもののいくつかはあなたにもっと費用がかかるでしょう。

•注文数量–さらに注文した場合は、さらに支払う必要があります。供給はコストに影響を与えます。

PCBアセンブリのコストを削減したい場合は、いくつかの方法があります。まず、完全な部品表を製造元に確実に届ける必要があります。次に、メーカーのソーシングサービスを利用するようにします。第三に、検査に関係する事柄を軽蔑しないでください。最後に、ベアボードの回路図を最適化するようにしてください。

PCBを製造する前に、設計プロセスに伴う透明な組立図を用意することが不可欠です。 PCB設計者は、穴あけサイズや特別な処理要件など、図面に必要なすべてのことを知っている必要があります。

コンテンツの尺度は、WellPCBに必要な原材料、アセンブリ、コンポーネント、およびその他の必須材料の包括的なリストです。ワンストップサービスと高品質な商品をお届けします。あなたが作る必要がある書類を私たちに送って、すぐに見積もりを得ることができます!私たちは何をぐずぐずしているんですか? PCB製造には10年の経験があります。間違ったBOMは、製造業者が欠陥のある製品を製造しているのを見るかもしれません。

これは、PCB設計者が設計データを取得するために使用するファイル形式です。これらには、アセンブラがPCBA中に使用するすべてのPCB層に関する情報が含まれています。ガーバーファイルは、PCBのすべての詳細をPCBの物理コンポーネントに変換します。

部品表と電子機器の回路図を作成するとき、PCB設計者は承認されたベンダーリストを改善したいと思うでしょう。適切なサプライヤーと確実に提携するには、供給基盤を改善することが不可欠です。

PCBが全体を通して適切な品質であることを保証するには、PCBの文書化基準を十分に理解していることを確認することが重要です。これを実現する1つの方法は、電子機器の組み立てに関するIPC規則を順守することです。 IPC規格では、高性能のPCBを思い付くので安心してください。

PCBアセンブラーとして、使用するデータが豊富にあります。残念ながら、人間として、あなたが忘れるかもしれないいくつかのファイルがあります。これを確実に回避するには、重要なデータを含む特定のフォルダーを考え出す必要があります。アクセスしやすいように、このようなファイルは、使用可能な名前を使用して、おそらくPCのデスクトップに保存してください。

部品表、レイアウト形式、回路図など、高品質のファイルに付随する属性がいくつかあります。その他には、アセンブリ図面、完全なネットリスト、およびガーバーファイルが含まれます。

PCBは、意図したとおりに機能するために私たちが日常的に使用する電子機器を製造しています。したがって、PCBで一部の部品が誤動作すると、PCBに依存する電子デバイスが正しく機能しない可能性が高くなります。以下は、PCBAに関して最も一般的な問題のいくつかです。

最近、特にプリント回路基板アセンブリに関しては、状況が変わりました。テクノロジーにより、アセンブラーはPCBアセンブリを高速かつ正確に行うために、いくつかの技術とツールを採用しています。最適なボードを見つけるには、SMTテクノロジー、ウェーブはんだ付け、スルーホールはんだ付け、DFMなどの最新のPCB設計の問題に準拠しているメーカーと提携する必要があるかもしれません。

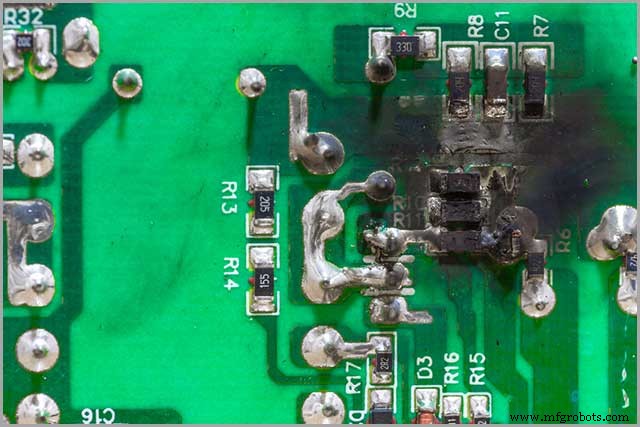

この問題は、PCBの組み立て中にエンジニアが直面するもう1つの問題です。 LEDポイントは、短絡、LEDライトの消灯、およびオープンコースに関連するケースを通じて現れます。何かが燃えているようなにおいがしたり、警告なしにLEDライトが消えたりします。

プリント回路基板の銅エッジが小さすぎるか大きすぎると、全体的な機能に影響を与える可能性があります。外層の最小推奨サイズは0.010インチである必要があります。一方、内層の推奨フォーマットは0.020インチである必要があります。

PCBメーカーとして、はんだ接合の異常は常に避けたいものです。溶接の一般的なエラーは、ジョイントの過熱、コールドジョイント、溶接ボール、またははんだの過度の使用が原因で発生する可能性があります。また、不十分な濡れ、はんだスキップ、およびはんだ飛沫は、溶接継手の欠陥を引き起こす可能性があります。

小さなPCB部品の組み立ては、多くの設計者が解決しようと努力している問題です。主な課題は、特にメーカーが特別なSMT機器を欠いている場合に発生します。このような小さな部品を手動で配置すると、意図したとおりに機能しないボードが作成される可能性があります。

PCBディスペンスは、プリント回路基板のはんだマスクに接着剤を転写するプロセスです。ディスペンスにより、PCBがウェーブはんだ付けされるまで、すべてのコンポーネントが適切な場所に留まります。間違ったディスペンス方法を選択することは、別のPCBAの問題です。ロボットによる配布は、使用できる最良のディスペンシング方法の1つです。

PCBは、規則的な部分と不均一な部分で構成されています。他の部分が自立しなければならない間、いくつかの部分は一緒に合わなければなりません。残念ながら、PCBの組み立てに関しては、多くの生産者が不規則な部品の組み立てに失敗しています。多くの場合、そのようなものには特殊な機械と専門知識が必要であり、多くの企業はそのようなものを欠いています。

接着とは、さまざまな種類の材料を互いに一致させるプロセスです。 PCBの組み立てには、高品質の接着剤が必要です。その理由は、材料が高品質であり、適切なPCB機能が約束されているためです。

PCBAに関しては、熱管理が不可欠です。 A printed circuit board whose design cannot dissipate heat effectively will see a production of equipment that won’t operate properly. Boards that can’t dissipate heat are bound to fail in the end.

Also known as DFM, in short, design for manufacturing is an engineering practice that PCB designers use to come up with products that are easy to use. DFM examines the design of a product based on its functionality, tolerances, and materials. Before purchasing PCBs, you need to ensure that the producers had DFM considerations at the back of their minds.

A printed circuit board populated with electronic parts is a printed circuit board assembly. In its free use, printed circuit board assembly (PCBA) commonly stands for “printed circuit assembly” that consist of components.

PCB assembly involves the entire process of connecting electronic components with the wirings of a PCB. Here, there’s the use of specialized equipment and tools required to achieve this.

A PCB is made of several components such as diodes, anodes, solder mask, and wires, to mention but a few. Parts procurement is necessary for PCBA. Parts procurement includes the identification of a need, the negotiation of a contract, vetting, and the selection of the best vendor.

This involves the selection of the best PCBA services around. There are plenty of PCBA service providers around. However, not all of them are good at their work. Service selection involves picking the best in the field.

To ensure that your electronic components function correctly, you may have to source or use PCBs manufactured by firms with impressive assembly capabilities. Is the firm of your choice able to do conformal coating and potting? What about knowledge in PTH technology? Ensure that you work with a firm equipped in automated solder paste application, automatic optical inspection, and SMT reflow or wave soldering.

The type of assembly equipment matters a lot. Standard or substandard assembly equipment may see you producing PCBs that aren’t fit for the market. As a manufacturer, you need to ensure that you use state-of-the-art equipment that produces high-quality PCBs.

As a printed circuit board assembler, you need to ensure that you maintain the desired level of quality for your products. You can achieve this by paying particular attention to every stage of the manufacturing process.

Your printed circuit boards will function properly in your electrical components if you get to understand all the above aspects. Your printed contact us. We have a professional PCB production factory here, if you are interested, you can visit it. I hope this article is helpful to you.

2.1PCB設計の基礎

2.2PCBアセンブリには電子部品と消耗品が必要です

2.3PCBの3つの主要なタイプ

2.4PCBアセンブリ業界における3つの設置技術

2.5DFM検査

DFM検査とは何ですか?

なぜDFM検査を実施する必要があるのですか?

重要性

2番目のステップ:ピックアンドプレース

3番目のステップ:リフローはんだ付け

4番目のステップ:検査と品質管理

5番目のステップ:スルーホールアセンブリ

4.1PCBAテストを行う理由

ベアボードテスト

アセンブリレベルテスト

オンラインテスト

フィクスチャなしのFICTのオンラインテスト

機能回路テスト

バウンダリスキャンテスト

JTAGテスト

蛍光X線透過

X線ラミネーションシステム

イオン汚染テスト

ソルダーマスクの耐薬品性試験

ソルダーマスクの硬さ試験

PCBアセンブリ、THTアセンブリ、SMTアセンブリ、およびハイブリッドテクノロジーの違い

5.1スルーホール技術(THT)の組み立てプロセス

ステップ1:コンポーネントの配置

ステップ2:確認して修正する

ステップ3:ウェーブはんだ付け

5.2表面実装技術(SMT)の組み立てプロセス

5.3ハイブリッドテクノロジー

5.4適切なPCBアセンブリテクノロジーの選択方法

PCBアセンブリプロセス-溶接

6.1基本的な溶接

6.2はんだ

6.3溶接装置

PCBアセンブリ

7.1コスト構造

7.2PCBアセンブリのコストを削減する方法

正確な組立図

部品表の質問

ガーバーファイル

サプライヤーリスト

PCBドキュメント標準を必ず理解してください

普段忘れてしまうファイル

高品質ファイルの機能

1。従来のPCBアセンブリと最新のPCBアセンブリの間で注意を払う必要のある問題

2。 PCBアセンブリ中のLEDの問題

3。銅のエッジが小さすぎる/大きすぎる

4。はんだ接合部の欠陥

5。小さな部品のPCBアセンブリ

6。調剤方法の問題

7。規則的なパッチと不規則なパッチの組み立て

8。 PCBアセンブリ中の材料接着の問題

9。 PCBアセンブリプロセスは熱放散の問題を解決します

10. Design for Manufacturing (DFM)

PCB Assembly Service

• PCB assembly characteristics

• Parts procurement

• Service

• Overview of assembly capabilities

• Assembly equipment

• Quality Assurance

Summary

産業技術