クライミング ミルとアップ ミルを区別するのに役立つ記事

クライミング・ミリングとアップ・ミリングの違いがわからない?この記事を読むと、それがはっきりとわかります。クライミング フライス加工とアップ フライス加工については多くの混乱がありますが、実際には CNC フライス加工 はよく知られています。 あいまいですが、欲しい部品を加工する前によくわからないと致命的です。

上りフライス加工と上向きフライス加工を説明するための簡単な概念

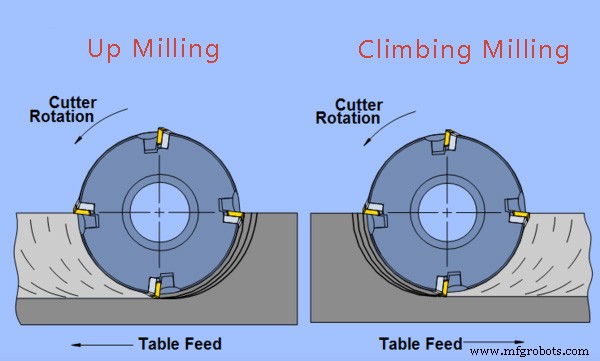

まずダウンフライス加工と従来のフライス加工が、フライスカッターの回転方向と送り方向に基づいていることを知っておく必要があります。 ワーク送りと同じ方向にカッターが回転する場合を上りフライス加工、逆を上フライス加工と呼びます .それがそれらの定義ですが、それらの違いは何ですか?これを読み続けてください。

それらを区別するための 2 つの方向

ほとんどの人がClimbing MillingをCNCフライス盤のスピンドルの正転および逆転と誤解していたことは事実です。つまり、スピンドルは順方向に回転してクライミングミリングを実現し、逆方向に回転してミリングを完了します。実際、スピンドルの正転と逆転は、工具の回転の影響を受けます (ダウン ミーリングとアップ ミーリングには直接関係しません)。ダウンミリングとアップミリングを完全に理解するには、回転方向と送り方向を理解する必要があります。

① フライスカッターの回転方向。 CNCフライス盤では、スピンドルの正転と逆転をコマンドまたはボタンで実現できます。スピンドルの正逆回転は、フライスカッターの回転方向によって制限されます。スピンドルの正転ではなく、ダウンミーリングであり、その逆です。例えば、一般的なエンドミルは右勝手が多いため、主軸は正転しかできません。左ねじ切りと右ねじ切りの場合、スピンドルは逆方向と正方向に回転します。

② 送り方向。 フライスは回転しているため、送り方向は時計回りと反時計回りに定義する必要があります。ツールの送り方向に沿って見ると、ツールはワークピースの左側にあり、送り方向は時計回りと呼ばれます。逆に、ツールがワークピースの右側にある場合、送り方向は反時計回りと定義されます。

例

私の これを説明する例は、形状を加工する場合、工具の送り方向に沿って見た場合、工具はワークの左側にあり、送り方向は時計回りであり、右勝手のエンドミルの主軸は回転するだけです。前方なので、クライミングフライスです。工具送り方向に沿って見ると、工具はワークピースの右側にあり、送り方向は反時計回りで、フライスカッターの回転方向は送り方向と逆であるため、アップミリングです。

クライミングミリングとアップミリングの応用

ガールテンパーは CNC フライス加工のようで、各パーツの表面を滑らかにすることができます。

- 上昇フライス加工のワークピースには圧力がかかっていますが、アップフライス加工のワークピースには張力がかかっています。

- クライム フライス加工はナイフを放す傾向があり、アップ カット フライス加工は深くかじる傾向があります。内側に角がある場合は、ダウン ミーリングを使用するのが最適です。

- 銅などの柔らかい素材を加工する場合は、フライス加工を使い切るのが最善です。仕上げはダウン フライス加工よりもはるかに優れています。

- 作業台の送りねじ山間に隙間があるため、ダウンミーリング時にフライスカッターの切削力でワークが前方に移動します。ただし、アップ フライス加工と比較して、ダウン フライス加工では工具の摩耗を減らし、表面仕上げを改善し、寸法精度を確保できます。

- ワークテーブルが油圧で駆動される場合、ワークブランクの表面に硬い皮がなく、処理システムには十分な剛性が必要です。特に難削材のフライス加工では、可能な限りダウンカットを使用する必要があります。ダウンカットフライス加工は、切削変形を減らすだけでなく、切削抵抗と消費電力も削減できます。

同じ切削条件の下で、ダウンミリングの消費電力はアップミリングよりも 5% ~ 15% 低く、ダウンミリングの方が切りくず除去に役立ちます。一般に、機械加工部品の表面仕上げを改善 (粗さを低減) し、寸法精度を確保するために、可能な限りダウン ミル加工法を使用する必要があります。

反対に、鍛造ブランクの加工など、切断面に硬質層、スラグの蓄積、およびワークピースの表面に凹凸がある場合は、アップミリングを使用する必要があります。

どちらの方法が良いですか?クライミングまたはアップミリング?

厚くて硬い金属にやさしく、切削は厚いものから薄いものへと変化し、歯は未加工面に食い込みます。

アップミリング中、フライスカッターの刃先がワークピースに接触すると、すぐに金属層に切り込むことはできず、ワークピースの表面を少しスライドします。硬化層を形成しやすく、工具の耐久性を低下させ、ワークの表面仕上げに影響を与え、切削に不利になります。また、アップミーリング加工では、カッター刃が下から上(または内側から外側)に向かって切削され、表面の硬質層から切削が開始されるため、カッター刃に大きな衝撃負荷がかかり、フライスカッターの鈍りは速くなりますが、カッターの歯は食い込みます。プロセス中に滑りはありませんでした.

ワークに切り込むときの切断厚さが異なり、カッターの歯とワークとの接触長が異なるため、フライスカッターの摩耗度が異なります。クライミング フライスカッターの耐久性は、アップ フライス加工の 2 ~ 3 倍であり、その間に表面粗さも低減できることが実践で示されています。

フライス加工を始める時期はいつですか?

従来のフライス盤では、送りねじのセルフロックが不十分なため、送りねじとナットのクリアランスをなくすことはできません。ダウンフライス加工では、ナイフが噛み付いたり、ナイフに当たったりすることさえあります。 したがって、上向きのミリングだけはかけがえのないものにする必要があります .

ただし、CNC フライス盤はセルフロック性に優れているため、ダウン ミーリングの仕上げは良好です。 CNC フライス盤での処理は、一般的に通常のフライス盤加工に基づいて実行され、機械加工された表面のハード スキンの現象に遭遇しないため、CNC フライス盤での処理は一般的にダウン フライス加工法を採用します。 .

結論

この記事を読めば、すでにミリングについて明確に理解できているかもしれません。ご不明な点がございましたら、お気軽にご相談ください。専門のチームが対応いたします。信頼できる CNC 機械加工サプライヤー を探している場合 、これ以上探す必要はありません。JTR が適切なオプションです。今すぐお問い合わせください。

産業技術