CNC工作機械を修理する方法は?

近年、CNC機械加工の急速な発展に伴い、CNC工作機械がますます増えており、多くのCNC工作機械が徐々に故障を示しています。マイクロエレクトロニクス技術とコンピュータ技術の発展に伴い、数値制御技術も同期して発展しており、知性の度合いはますます高まっています。したがって、生産におけるCNC技術の実用化と保守も絶えず変化しています。メンテナンス技術の複雑さ、多様性、変動性、およびいくつかの客観的な環境要因の制約のため、CNC工作機械のメンテナンス技術では成熟した完全な理論システムが形成されていません。

CNC工作機械の高度な性質と故障の不安定性により、故障のほとんどは包括的な故障の形で現れ、CNC工作機械のメンテナンスはより困難になります。 CNC工作機械の標準化、CNC工作機械の使用価値の向上、CNC機器のメンテナンスの質の向上、CNCメンテナンス作業を製造業の発展に適応させるためには、CNC工作機械のメンテナンスを標準化する必要があります。

CNC工作機械とは

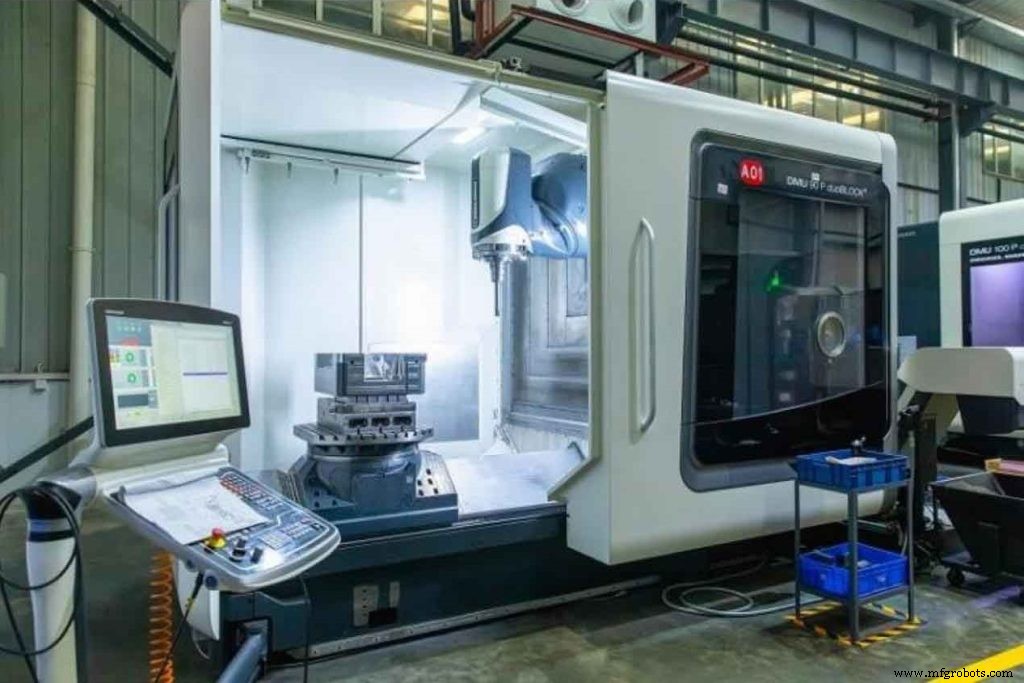

CNC工作機械は、コンピュータ技術、自動化技術、サーボ駆動、精密測定、精密機械など、さまざまな分野の新技術を統合したプログラム制御システムを搭載した自動工作機械です。制御システムは、制御コードまたは他の記号命令によって指定されたプログラムを論理的に処理し、それをコードで表現し、情報キャリアを介して数値制御デバイスに入力することができます。操作と処理の後、数値制御装置は工作機械の動作を制御するための制御信号を送信し、図面に必要な形状とサイズに従って部品を自動的に処理します。

CNC工作機械は、複雑で正確な小ロットの多種多様な部品を処理できます。 CNC工作機械は、優れた経済的性能と高い生産効率を備えた高効率の自動工作機械です。典型的なメカトロニクス製品として、CNC工作機械は最新の工作機械制御技術の開発の方向性です。

工作機械のメンテナンスにより、工作機械の寿命を大幅に延ばし、工作機械の加工効率を向上させることができます。

障害時の状況の記録

CNC工作機械が故障した場合、オペレーターはまず工作機械を停止して現場を保護し、故障を可能な限り詳細に記録し、保守担当者に時間内に通知する必要があります。

- 故障したマシンのモデル、使用されている制御システムのモデル、システムのソフトウェアバージョン番号、およびシステムの動作モードを記録します。

- 障害の現象と障害が発生した場所を記録します。

- 自動モードで故障が発生した場合は、故障発生時の処理プログラム番号、故障発生ブロック番号、処理に使用した工具番号を記録してください。

- 過度の加工精度や過度の輪郭誤差などの障害が発生した場合は、不適格なワークピースを保持する必要があります。

- 障害が発生したときに、システムにアラーム表示がある場合は、システムのアラーム表示ステータスとアラーム番号を記録します。

- 故障発生時の各座標軸の誤差に続く位置の値を記録します。故障発生時の各座標軸の移動速度、移動方向、主軸速度、方向などを記録します。

- 障害と環境条件のサイクル。

障害の原因を確認する

故障を修理する前に、保守担当者は故障記録と故障現象に従って故障の原因を確認する必要があります。

数値制御装置が故障した場合、最初にすべきことは故障現象を見つけることです。オペレータは、障害が発生したときの状況を理解し、障害のプロセスを観察し、障害の特定の発生を観察することができます。機械の操作者に問い合わせた後、目視検査を行い、機械の各ラインが良好な状態であるかどうかをタッチし、短絡がないかどうかを確認します。工作機械の問題が検出されるまで、再度電源を入れて、機械の信号と警報装置、インターフェースの状態、パラメータの調整などを検出します。故障検査には、CNC工作機械の動作と動作条件の検査、工作機械とシステム間の接続の検査、およびCNCデバイスの外部検査が含まれます。

保守担当者は、障害の原因を注意深く分析する必要があります。故障を分析する場合、保守要員はCNC部品に限らず、工作機械の強力な電気的、機械的、油圧的、空気圧的その他の側面を詳細に検査し、確認の目的を達成するために包括的な判断を下す必要があります。故障の原因。故障検査はCNC工作機械のメンテナンスの前提です。問題が正しく発見された場合にのみ、的を絞った方法で修復できます。

CNC工作機械のメンテナンス方法

CNC工作機械のメンテナンス方法は非常に重要です。よく使用されるメンテナンス方法は次のとおりです。

1。観察方法

保守担当者は、障害発生時の光、音、臭いなどの周囲環境のさまざまな異常現象を観察し、システムのさまざまな部分を注意深く特定し、障害範囲を1つのモジュールに絞り込んで修理します。

2。自己診断機能法

CNCシステムの自己診断機能により、CNCシステムの稼働状態をいつでも監視できます。異常が発生した場合は、CRTにアラームメッセージを表示するか、発光ダイオードを使用して故障のおおよその原因を示します。これが最も効果的なメンテナンス方法です。

3。関数型プログラムのテスト方法

機能プログラムのテスト方法は、数値制御システムの共通機能と特殊機能を手動プログラミングまたは自動プログラミングによって機能テストプログラムにコンパイルし、それを数値制御システムに送信することです。次に、CNCシステムにこのテストプログラムを実行させて、これらの機能を実行する工作機械の精度と信頼性を確認し、考えられる障害の原因を特定します。

4。スペアパーツの交換方法

いわゆるスペアパーツ交換方法は、故障の一般的な原因を分析した後、疑わしいパーツをスペアテンプレート、集積回路チップ、またはコンポーネントと交換することです。故障した回路基板を適切なスペアパーツと交換し、対応する初期化を行って、工作機械を迅速に正常に動作させることが、現在最も一般的に使用されているトラブルシューティング方法です。

5。主成分分析法

CNCの構成原理に従って、システムの各コンポーネントの動作原理から始めて、特性パラメータを論理的に分析し、障害のある部品の保守方法を決定します。

6。パラメータ補正方法

システムパラメータは、システム機能を決定するための基礎です。 CNCシステムが障害を検出すると、システムパラメータを時間内にチェックする必要があります。パラメータの設定を誤ると、システム障害が発生したり、工作機械の性能に直接影響したり、工作機械が正常に動作しなくなったりする場合があります。外部干渉または不十分なバッテリー電圧は、システムパラメータの損失または変更を引き起こし、混乱を引き起こします。システム検索機能を使用して、すべてのエラーをチェックおよび修正し、工作機械が正常に動作することを確認できます。

7。電源品質方法の改善

電源の変動は工作機械の通常の動作に影響を与え、安定化電源を使用できます。容量性フィルタリングは、高周波干渉に使用できます。

8。初期化方法

停電やバッテリーの電圧不足が原因でシステムに障害が発生した場合は、システムを初期化する必要があります。クリアする前に、データレコードをコピーするように注意する必要があります。

9。メンテナンス情報の追跡方法

一部の大規模な製造会社は、実際の作業での予期しない障害に応じて、システムソフトウェアまたはハードウェアを改善できます。保守担当者は、これらのデータを絶えず更新する必要があります。

障害が検出されたら、適切な保守計画を選択して修復し、それに応じて保守計画を調整する必要があります。次回同じ状況が発生したときに迅速に対処できるように、各修理の記録も記録する必要があります。

結論

JTRは、CNC旋盤、CNCフライス盤、ワイヤーEDMサービスなど、さまざまなCNC機械加工サービスを提供できます。関連するカスタム機械加工または生産量の部品サービスのニーズがある場合は、お問い合わせください。

産業技術