SMT アセンブリで PCB に BGA をはんだ付けする 9 つの方法

BGA はんだ付け – はんだ付け前の準備

BGA はんだ付け 最初のステップは、適切な表面仕上げを選択することです。仕上げは、今後のプロジェクトまたは製品の要件と互換性がある必要があります。利用可能な表面仕上げは多数ありますが、鉛フリーの表面を必要とするものもあります。 RoHS を含む 、鉛フリー OSP、または鉛フリー ENIG ルール。

プロジェクトに適した材料を選択したら、PCB を正しい方法で保管する必要があります。不適切な取り扱いと保管は、PCB を台無しにする可能性があります。

そのため、防湿性のある容器に保管することをお勧めします。ケースには、バッグ内の湿度を警告するための湿気に敏感なカードが含まれている必要があります。湿気に敏感なカードを使用すると、必要な湿度レベルを知ることができます。

すべてを制御したら、2 番目のステップに進むことができます。

PCB を徹底的にクリーニング

ボードが適切な状態になり、BGA はんだ付けの準備が整ったので、PCB を完全に洗浄または焼き付けする必要があります。ベーキングにより、はんだ付け不良の原因となる水分を確実に除去できます。したがって、組み立てプロセスに着手する前に、PCB を完全に洗浄する必要があります。

PCB が汚れていると、BGA はんだボールの欠陥に遭遇するリスクがあります。それらには、冷間圧接、変位、ボイド、およびブリッジングが含まれます。保管中や移動中に、PCB に汚れが付着することがあります。計画どおりに進むように、組み立てを開始する前にボードがきれいであることを確認してください。ほとんどの場合、多くのアセンブラは超音波洗浄機に依存しています。

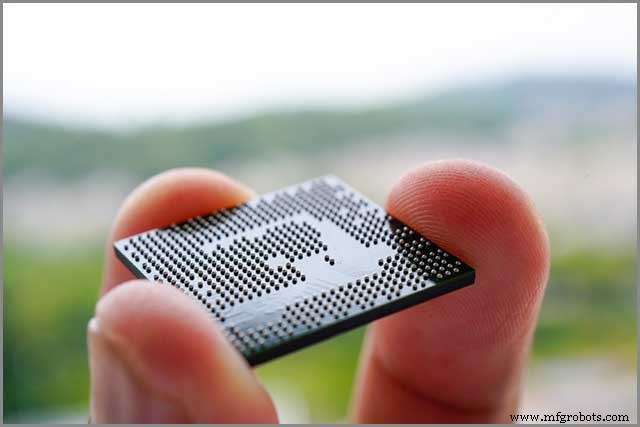

BGA はんだ付けのための BGA の準備

BGA はある意味で湿気に敏感であるため、乾燥した環境に保管する必要があります。それらを取り扱う担当者は、コンポーネントを損傷から守るために必要な厳格な操作に従う必要があります。ただし、一般に、これらのコンポーネントは防湿キャビネット内に保管する必要があります。温度は 20℃ から 25℃ の範囲で、湿度は約 10% である必要があります。

前述のように、はんだ付けプロセスを開始する前に BGA コンポーネントを焼き付ける必要があります。ここで、メーカーははんだ付け温度が 125℃を超えないようにする必要があります。そうしないと、望ましくない金属組織が生じる可能性があります。ここでも、気温が低いと水分が抜けにくくなるので注意が必要です。

そのため、SMT アセンブリに着手する前にコンポーネントを焼くことが不可欠です。 BGA内部の水分を確実に除去します。さらに、BGA は焼成後、SMT 組立ラインに入る前に約 30 分間冷却する必要があります。

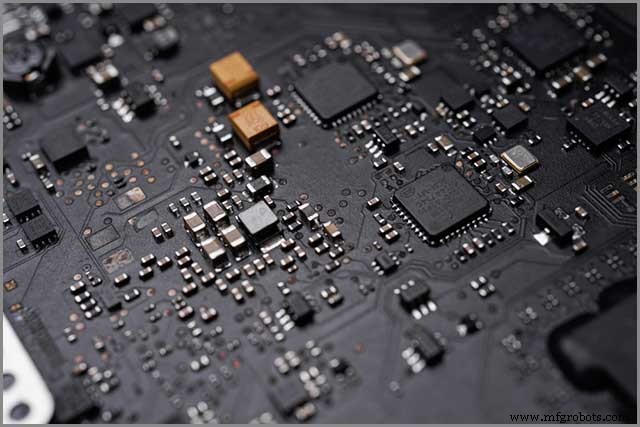

BGA はんだ付け、リフロー技術によるはんだ付け

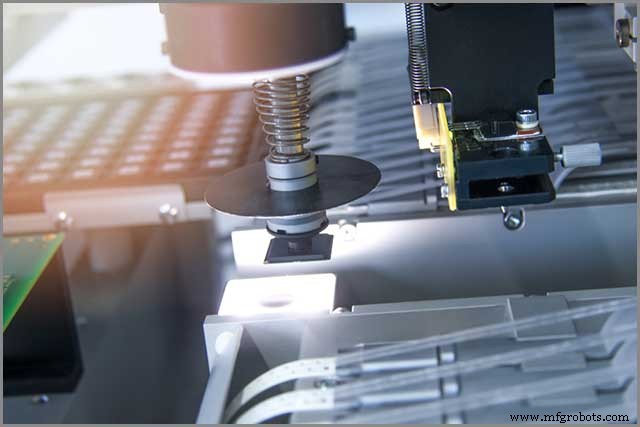

通常、BGA のアセンブリ パッケージは SMT アセンブリと同じです。まず、パッドにステンシルまたはフラックスを塗布することにより、はんだペーストが PCB のパッド アレイに印刷されます。次に、PCB 上の BGA コンポーネントを位置合わせするためのピック アンド プレース装置を紹介します。その後、BGA コンポーネントをリフローはんだオーブンにかけます。 リフロー技術 はんだ付けは、以下で簡単に説明するように、いくつかのフェーズを含む複雑なプロセスです:

1. 予熱段階 – この段階は、通常、2 ~ 4 つの加熱ゾーンで構成されます。ここでは、温度が 2 分以内に 150℃ まで上昇することがあります。このため、はんだ飛散やベースの過熱の事例はありません。

2. 浸漬段階 – ここでの目標は、良好なはんだ付け接合を行うホットメルトを達成することです。

3. はんだ付け段階 – この段階では、はんだ接合部の温度がはんだ付け温度まで上昇するのを確認する必要があります。ここでは、関節が思い通りに出るように、高温に設定するのが最善です.

4. 冷却段階 – これは、リフロー技術によるはんだ付けの最後のステップです。自然冷却と空冷の 2 つの冷却モードがあります。冷却速度は1℃~3℃が理想です。

BGA はんだ付けのはんだを制御

5 番目のステップは、BGA はんだ付け中にはんだを確実に制御することです。ほとんどの場合、はんだ付けの際、温度が融点を超え、はんだが溶けて液体になります。

しかし、すべてが思いどおりになるようにするには、BGA はんだ付けのはんだを制御する必要があります。これを達成するには、約 183 度の温度レベルを 60 ~ 90 秒間維持します。時間枠が長すぎても短すぎても、BGA はんだ付けを行うときに品質の問題が発生する可能性があります。はんだ付けノブを確認する必要がある場合があります。それらのほとんどは、回したときにつまみがあり、アイロンの熱を減らします。これにより、はんだを制御し、望ましい結果を得ることができます。

BGA の検査

製品を市場に出す前に、BGA のはんだ付けが徹底的に検査されていることを確認してください。製品を検査しないと、不良品を生産する可能性があります。これらの製品は、コストのかかる手直しが必要になる可能性があり、ビジネスの評判が損なわれる可能性があります。 BGAの検査も同様です。 PCB アセンブリでは、BGA の導入以来、BGA 検査がかなりの関心を集めている分野の 1 つです。

光学技術を使用して BGA 検査を効果的に実行できないことは明らかです。 BGA コンポーネントの下のはんだ接合部は見えません。さらに、電気的性能をチェックしてはんだ接合部をテストすることは容易ではありません。

BGA をテストする唯一の満足できる方法は、X 線を使用することです。 X 線は、パッケージの下にある接合部のはんだを特定するのに非常に役立つことが証明されています。これにより、詳細な検査を支援しています。

しかし、使用できる方法は X 線だけではありません。 X 線は最も効果的な方法の 1 つとして登場しますが、設計者にはまだ他の選択肢があります。彼らは、バウンダリ スキャンまたは電気試験を使用して、BGA 溶接の品質をチェックすることを選択できます。たとえば、電気試験では導電率しかわかりません。一方で、BGA はんだ付けの成功をチェックすることはできません。

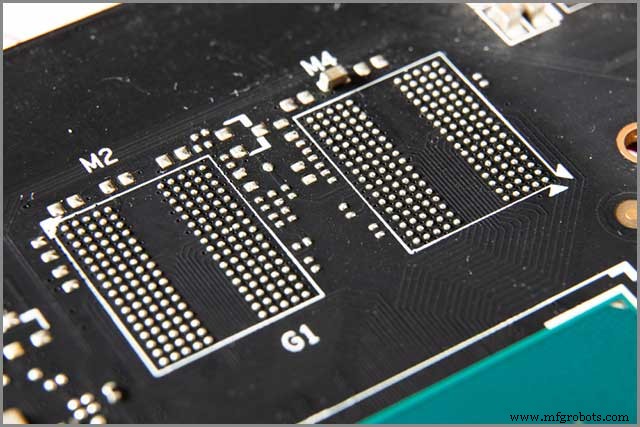

BGA を PCB パッドに正確に合わせる

7 番目のステップでは、BGA を PCB パッドに正しく配置します。ここには 2 つの段階があります。初期位置合わせ、その後のはんだ付けプロセス中の位置合わせの維持。これを達成するには、大規模な操作のための特別な機器が必要です。ただし、プロトタイプを作成する必要がある場合は、手動で調整できます。手動アライメントとも呼ばれます。

すべてが正しく行われるようにするには、ボードにいくつかの位置合わせマークを効果的にマークする必要があります。これらのマークは銅でできていることが好ましい。また、はんだペーストは筋肉の表面張力で溶ける可能性があるため、使用を避ける必要があります。長期的には端末に損傷を与えます。

繰り返しますが、大量生産を実行している場合は、光学アライメントを検討すると、時間とコストを節約できます。また、PCB パッド上ですべてを位置合わせする機能を備えた専用のマシンに投資する必要があります。

最高の BGA はんだ接合規格

SMT アセンブリ中に PCB に BGA はんだ付けを行う場合は、特定の BGA はんだ接合規格に従う必要があります。たとえば、空洞のある BGA はんだ接合部は、多くの故障につながります。また、長期的には他の費用のかかる技術的な問題が発生する可能性があります。

たとえば、IPC BGA はんだ付け規格によれば、パッドの空洞を避けることが困難な場合、そのような穴ははんだボール領域より 10% 大きくしてはなりません。つまり、パッド上のトンネルは、はんだボールの直径と比較して 30% を超えてはなりません。良好な結果を得るには、BGA はんだ接合に関して許容される業界標準に準拠する必要がある場合があります。

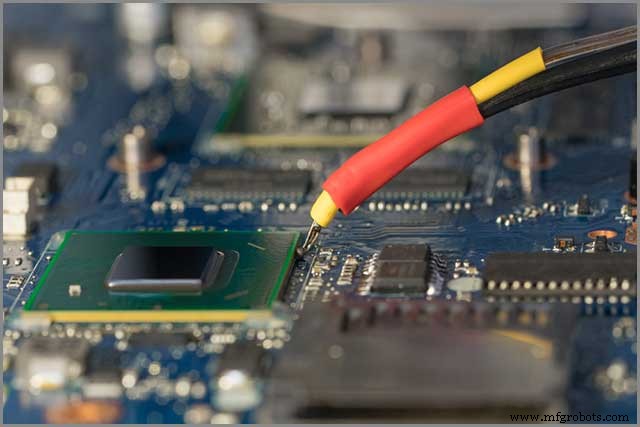

BGA リワーク

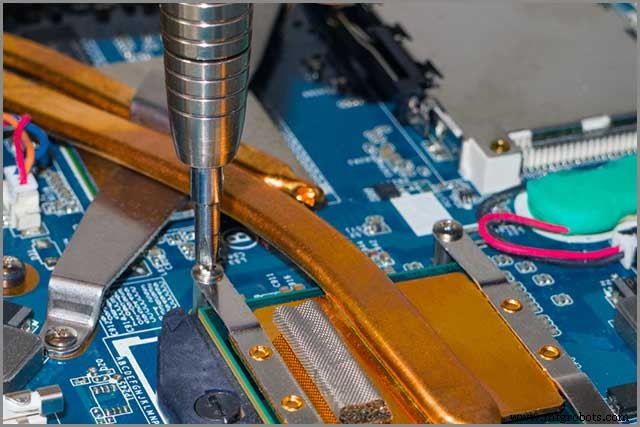

お気づきかもしれませんが、BGA のリワークを行うのは少し大変です。しかし、あなたが自由に使える特別な機器を持っていれば、それは楽になります.ただし、修理のために製品を返品する必要がある場合は、そのように心配する必要はありません。修理作業は、まず BGA コンポーネントを加熱することから始まります。下の部分を確実に溶かします。

リワーク中は、特定のリワーク ステーションが理想的です。また、赤外線ヒーター、真空装置、熱電対モニターなどの専用機器を組み合わせたタスク工程にも最適です。ここでは、BGA コンポーネントのみを確実に取り外すために細心の注意が必要です。少しのミスでボード全体が破損する可能性があります。

BGA リワーク

お気づきかもしれませんが、BGA のリワークを行うのは少し大変です。しかし、あなたが自由に使える特別な機器を持っていれば、それは楽になります.ただし、修理のために製品を返品する必要がある場合は、そのように心配する必要はありません。修理作業は、まず BGA コンポーネントを加熱することから始まります。下の部分を確実に溶かします。

リワーク中は、特定のリワーク ステーションが理想的です。また、赤外線ヒーター、真空装置、熱電対モニターなどの専用機器を組み合わせたタスク工程にも最適です。ここでは、BGA コンポーネントのみを確実に取り外すために細心の注意が必要です。少しのミスでボード全体が破損する可能性があります。

産業技術