流体システムの安全に関する 7 つのヒント

より安全な工業用流体システムを構築するための 7 つのヒント

Ken Backus、フィールド エンジニア、北米

工業プラントや製油所では、潜在的な安全上のリスクが隅々に潜んでいます。プラント マネージャーとしての主な責任の 1 つは、これらのリスクを軽減して、安全性を確保するだけでなく、稼働時間を維持し、施設の安定した収益源を維持することです。

注目すべき重要な分野の 1 つは、プラントの工業用流体システムです。このようなシステムは、高圧および高温の流体やガスを輸送することが多く、何かがうまくいかない場合、健康、安全、および環境への懸念が高まる可能性があります。流体システムの故障は許されません。幸いなことに、エンジニアや技術者は、特に設計時に、流体システムの安全性を維持するためにさまざまな戦略を実装できます。

1.異なるメーカーのコンポーネントを決して混ぜない

すべての産業用コンポーネントが同じように作られているわけではありません。異なるメーカーが製造したコンポーネントを交換および混合すると、予測できない性能、環境への放出、安全上の問題、およびコストの増加につながる可能性があります。たとえば、さまざまなメーカーの 1/2 インチのフィッティングの公差は同じではない場合があります。 2 つを組み合わせると、漏れや危険な爆発の可能性が高まる可能性があります。

高圧、振動、真空、および温度変化に耐える漏れのないシールを実現するには、厳密な公差、綿密な品質管理、および実績のある設計原則が必要です。最善の策は、厳格な基準に従って製造された高品質の製品を提供する、一貫した信頼できるコンポーネント サプライヤを選択することです。流体システム内のすべてのコンポーネントに同じメーカーを使用すると、システム操作全体で互換性が確保されます。

2.ヒューマンエラーの機会を最小限に抑える

十分に訓練されたチーム内でも、ミスは発生する可能性があります。ただし、安全志向の流体システム設計原則に従うことで、人的ミスの可能性を最小限に抑えるためにできることはたくさんあります。一貫したコンポーネントのラベル付けに時間を費やすことから始めます。詳細なタグを機器やホースに取り付けて、そのシステム内で何が起こっているかを示すことができるため、オペレーターは慎重に調整できます。プラント全体のハンドル、チューブ、パイプを色分けすることもできるため、作業者はそれらを流れる液体やガスの種類をすぐに識別でき、エラーの余地を減らすことができます。

もう 1 つの有効な戦略は、追加のコンポーネントを取り付けて、移動する物体や人からの偶発的な接触のリスクを最小限に抑えることです。さらに良いことに、重要なプロセス バルブにロックアウトを追加して、安全上の懸念を排除しながら偶発的な作動を防ぎます。

3.仕事に最適なコンポーネントを使用する

プラントの安全性が最優先事項である場合、流体システムのコンポーネントを購入する際に価格に基づいた決定を下すリスクはほとんどありません。その部品がコストのかかる安全イベントにつながる場合、わずかな部品の節約を正当化することはできません。

代わりに、実績のある評判とアプリケーションの実績を持つブランドに頼ってください。理想的なコンポーネントを選択するには、プロセス条件を完全に理解する必要があります。たとえば、流体システムで静電気が発生する場合、ホースのコアを通して静電気を放電するのではなく、導電性金属コアまたはカーボン ブラックを含む PTFE コアを使用して静電気を消散させます。この材料の選択は、将来の漏れを防ぐのに役立ちます。また、偽造品や標準以下の在庫は、システムの運用やプラント全体の安全性を損なう可能性があるため、信頼できるパートナーと認定チャネルからのみコンポーネントを購入してください。

4.可能な限り複雑さを軽減

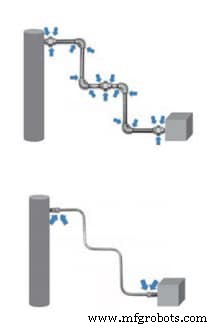

可能な限り流体システムの複雑さを軽減することは、潜在的な合併症を最小限に抑えるのに役立ちます。システムを簡素化すると、分析するコンポーネントが少なくなり、技術者が問題をより簡単にトラブルシューティングできるため、メンテナンスの効率も向上します。たとえば、潜在的な漏れ箇所を減らす代わりに、配管経路を曲げ可能なチューブに変更することを検討してください。

上記のパイプ アセンブリには 7 つの継手と 17 の潜在的な漏れポイントがあります。

比較すると、下のチューブには 2 つのフィッティングと 4 つの潜在的な漏れポイントしかありません。

さらに、サプライヤにカスタムの流体システム アセンブリを作成してもらうことで、チームはシステム操作の複雑さを完全に取り除くことができます。アセンブリがいくつかのコンポーネントで構成されているか、完全なパネルまたはエンクロージャで構成されているかに関係なく、これらのパーツをつなぎ合わせる際にエラーが発生する可能性があります。保証に裏打ちされた高品質のアセンブリを繰り返し構築できるサプライヤは、チームの手から当て推量を排除し、アセンブリが漏れのないものであるという安心感を提供します。

5.製造元の指示に注意深く従ってください

文書化された流体システムの組み立ておよび分解手順に従わないことは、小さな間違いのように思えるかもしれませんが、重大な結果につながる可能性があります。次のような一般的なエラーを回避するために、製造元のインストール手順に従うことをお勧めします。

- 漏れや破裂の原因となるフィッティングの締め付け不足

- 締める前に、チューブがチューブ継手本体の肩にしっかりと固定されていない

- シールを損なう可能性のある楕円形、欠陥、傷がないかチューブを適切にチェックしない

- フィッティング メーカーが推奨する制限に対して極端な壁の厚さをチェックしていない

- 適切なギャップ検査ゲージを使用して、十分なフィッティング プルアップを確保していない

6.設計における振動と運動の係数

非通電の工業用流体システムを組み立てる場合、機械の振動の影響を忘れがちです。あなたのチームは、チューブやフィッティングの損傷を避けるために、システム設計でこの要因を考慮する必要があります。コンポーネントの漏れを引き起こす可能性があります。高圧使用時にチューブやフィッティングが疲労しないように、適切なサポートを追加してください。さらに、チームは移動のために適切な可動域を確保する必要があります  コンポーネント、動きがコンポーネントと接続ポイントに追加の負担をかける可能性があるため。

コンポーネント、動きがコンポーネントと接続ポイントに追加の負担をかける可能性があるため。

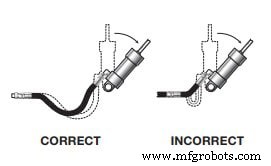

振動が激しい場合は、チューブよりも振動を吸収しやすいホースへの切り替えを検討してください。モーション アプリケーションでホースを使用する場合は、ホースの最小曲げ半径よりも小さい曲げを防止するために、十分な長さにわたって動きを分散させます。曲がりが小さすぎると、ホースの早期故障につながる可能性があります。ホースは時間の経過とともに交換する必要があるため、コンポーネントの寿命も考慮して設計してください。

7.チューブの硬度と材料の適合性を考慮する

漏れのないフィッティング接続を保証するには、流体システムのチューブ材料が互いに互換性があり、接続を維持するのに適切な硬度を持っていることが重要です。金属チューブは、フィッティング コンポーネントよりも柔らかく、チューブを効果的にグリップする必要があります。たとえば、継手の素材が柔らかすぎてチューブを十分に保持できないため、ステンレス鋼のチューブに真鍮の継手を使用することは避けてください。

上記の手順は単純に見えるかもしれませんが、ほとんどの施設では見過ごされがちです。チームが最善のシステム設計と設置方法を常に念頭に置いておくことで、プラントの運用を順調に進めることができます。また、チームにトレーニングの機会や復習コースを提供することもお勧めします。適切な予防措置を講じ、健全な流体システム設計原則に従うことで、コストのかかるエラーを防ぎ、プラントの安全性を長期的に高めることができます。

産業技術