ウレタンモールドによるラピッドプロトタイピング

産業の飽和により、製造業者は製品を製造するだけでなく、革新的な方法を使用してより短い時間でより多くの製品を生産し、生産量を増やすことを主な目的としました。技術の発展に伴い、メーカーはさまざまなラピッド プロトタイピング技術を利用できるようになりました。これらの技術を使用して、製品をより短時間でより効率的に生産することができます。

これらの方法は、時間の節約に加えて、費用対効果にも優れています。最近採用されているこのようなラピッド プロトタイピング技術の 1 つは、わずかな違いはありますが射出成形と非常によく似たウレタン成形です。この手法により、望ましい特性を備えた最高の機能プロトタイプが作成されます。

1.ウレタン成形

ウレタン成型 これは、CNC マシンやその他の機械では機械加工できない柔らかいゴム部品を使用して製品を製造するために使用されるラピッド プロトタイピング技術です。ウレタン成形では、3D プリントされたマスター パターンとシリコン型を使用して、30 インチ サイズまでの高品質の製品を製造します。

このプロセスは、柔らかいシリコン ツールの代わりに硬いツールを使用する射出成形と非常によく似ています。ウレタン成形用のマスターパターンを設計する際には、目的の特性を確実に持つように注意する必要があります。機能性プラスチック部品は、モデルとして提示したり、完全に機能する製品に使用したりできるウレタン成形の結果です。

ウレタン成型による完成品の寸法は、原型と鋳造素材の精度に左右されます。通常、この製造技術で製造された製品では、0.15% の収縮率が予想されます。

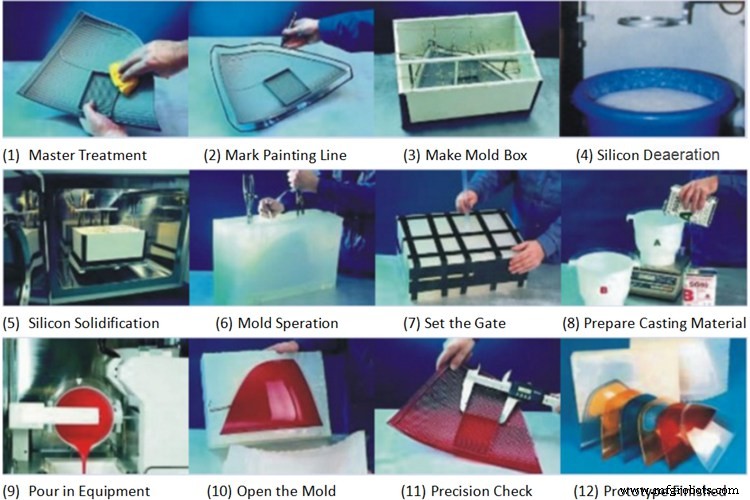

2.ウレタン成形の流れ

一般に、ウレタン成形では、以下に挙げる 4 つのステップに従います。

ステップ 1

最初に、ラピッド プロトタイピングまたは 3D 印刷技術によってマスター パターンが設計および印刷されます。マスター パターンは、基本的に元のパーツまたはその表現です。このマスター パターンは、鋳造に使用できる型の作成にも使用されます。製品の寸法はこのマスターパターンに依存するため、これは正確に設計されています。また、この場合に使用できる加工オプションがいくつかあります。

ステップ 2

2 番目のステップでは、正確な型を作成するために、作成されたマスター パターンが液体シリコンに入れられます。

ステップ 3

型が硬化した後、半分にカットされます。結果として生成されたキャビティは、最終製品の鋳造に使用されます。

ステップ 4

最後のステップで、メーカーはウレタンまたはその他の樹脂を注入して空隙を埋めます。材料が硬化した後、ツールから削除されます。このプロセスは、目的の製品が製造されるまで繰り返されます。

3.キャスティング システム

鋳造システムは、鋳造操作を正しく実行するために必要な要素のシステムです。ウレタン成形では、鋳造システムは、漏斗、鋳造チャネル、空気チャネル、ウレタン離型剤、および金型の半分を一緒に保持するための固定具で構成されています。これらすべての要素は、キャスト プロセスを正しく実行するために特定の方法で配置されます。

鋳造チャネルと漏斗は、金型の穴に接続されたプラスチック製のチューブです。材料はこの穴に注がれ、チャネルと漏斗を通って流れます。じょうごの高さが大きいほど、鋳造圧力が大きくなり、ポリマーがパターンのすべての特徴を埋めることができます.

金型の反対側には空気孔があり、製品を製造するために型に材料を流し込むときに空気が流れるようになっています。ウレタン離型剤は基本的に、鋳造品が金型にくっつくのを防ぐ空気膜です。離型剤は、鋳造部品と金型の間に存在する摩擦の結果として生じる突出要素を除去するために使用されます。また、鋳造中に生成された微細な穴の一部を覆い、鋳造製品をより滑らかにします。

4.鋳造部品の一般公差

通常、鋳造部品では、部品の 1 インチあたり ± 0.010 インチまたは ±0.003 インチの公差が期待されます。液体の熱膨張と柔軟な金型の応答により、+0.15% の収縮率が予想されます。不規則な形状や厚すぎる形状は、収縮による逸脱やたわみの原因となる可能性があります。

サーフェスの端は、マテリアルまたはマット サーフェスに外側に滑らかにされます。グロー ラインは、内部フィーチャまたは非表示フィーチャに存在する場合があります。研磨またはカスタム仕上げは、明確に定義する必要があります。製品の収縮や表面仕上げは、マスターパターンのデザインに依存します。したがって、マスター パターンの設計には注意が必要です。

5.使用素材

ウレタン成形は、特定の物性を持った製品を製造するために使用されます。したがって、鋳造プロセスで使用される材料は、物理的特性に大きな影響を与えます。そのため、硬質から軟質まで、さまざまな種類のポリウレタン プラスチックに適しています。このプロセスで使用される最も一般的な資料には次のものがあります。

- 硬くて衝撃に強いウレタン

- 硬質で耐熱ウレタン

- 柔軟で透明なウレタン

6.カラーリングオプション

ウレタン成形には2つのカラーリングオプションがあり、それぞれに長所と短所があります

1) キャストイン カラー

色のキャストは、製品に特定の質感を提供します。また、鋳込み色が表面に剥がれず、欠けもありません。ただし、鋳込み色は数に限りがあるため、仕様の色が入手できる場合と入手できない場合があります。

2) ペイント

鋳造後のオブジェクトの塗装には、仕様に応じた色になるように、多くの色が用意されています。また、鋳造後に塗装を行うことで、金型から製品を切り離した後に残るスジを取り除くことができ、製品の表面の外観を均一にすることができます。しかし、鋳造後の塗装は、機械加工後の手間がかかり、コストアップの原因となります。また、塗料は紫外線に対して優れた保護を提供する可能性がありますが、簡単に剥がれる可能性があります。これは、表面を塗装することのもう 1 つの短所です。

7.射出成形とウレタン成形の比較

射出成形とウレタンは、一般的に類似したプロセスです。違いは、製造方法に関する詳細にあります。

1) ツール製造

射出成形とウレタン成形の第一の違いは、金型の製造にあります。射出成形では、ウレタン成形で使用する軟らかい金型に対して硬い金型を使用します。したがって、ウレタン キャストは、完成品の 3D プリント モデルを成形することによって作られますが、射出成形ツールは、CNC 研削、フライス加工、およびその他のプロセスによって機械加工されます。

2) 数量と生産量

ウレタン成形は、一度に少数の部品のみを製造するために使用されるため、少量生産の場合はウレタン成形が推奨されます。大量生産の場合、一般に工具鋼の金型の品質と寿命がより良い利益をもたらします。したがって、大量生産のために射出成形の設定に投資する方が経済的です。初期費用を抑えたい場合はウレタン成型がおすすめです。

3) 材料費

射出成形に使用される高品質のプラスチックは、ウレタン成形に使用されるウレタンまたはポリウレタン樹脂に比べて高価です。試作品の数が少ない場合は、ウレタン樹脂を使用することをお勧めします。長期間の使用が想定されている製品、または特定の厳しい物理的特性を持つアプリケーションでは、適切なプラスチックを使用し、射出成形プロセスを使用する必要があります.

4) リードタイム

射出成形ツールを作成するには、より複雑で大規模な機械加工が必要であり、通常は数週間準備ができていません。射出成形ツールの製造には、通常、ほぼ 2 か月のリードタイムが必要になる場合があります。一方、ウレタン キャストは、通常、3D プリント モデルとその周りに作成するソフト モールドのみを必要とする生産に比較的短い時間で済みます。

5) 部品ごとのコストと全体のコスト

一般的に、ウレタン鋳造の部品あたりのコスト 主に作成される部品の体積が少ないため、射出成形よりも高くなります。ただし、全体的なコストは、ツールと材料のコストが低いため、通常、ウレタン キャスティングの方が低くなります。

6) 寛容

ウレタンの公差は、最初の 1 インチで +/-.010 インチ、その後のすべてのインチで +/-.005 インチですが、射出成形の公差は、最初の 1 インチで +/-.005 インチ、および +/-.002 インチです。

7) アプリケーション

試作品はウレタンモールドのシリコンモールドで作られているため、耐久性は比較的低く、20~25パーツ以上は持ちません。したがって、このプロセスは、生産量が少なく、高品質、精度、および性能特性の少ない部品が必要な状況に適しています。ウレタン成形の用途の一部を以下に示します:

- 生産への架け橋

- POS ディスプレイ パーツ

- 展示品

- ユーザー評価

- 消費者テスト

- クラウドファンディング キャンペーン

- コンセプト モデル

- 販売サンプル

- エンジニアリング モデル

- マーケティング テスト サンプル

- プリプロダクション ラン

- プロトタイプのテスト

- ラピッド プロトタイプ

- 配送センター

- 印刷

- スケートボード、ロボット、その他の回転用途のホイール

- 搬送システム

8.ウレタン成形のメリット

このプロセスは、ツールのコストと生産時間を削減するのに最も効果的です。製造される部品は、ほとんどがウレタンまたはその樹脂で構成されており、物理的特性が向上しています。ウレタン成形で構成されたパーツには次のようなメリットがあります

耐摩耗性: ウレタン成形で製造された製品は、ゴム、プラスチック、または金属よりも、激しい摩耗や磨耗の用途で優れた性能を発揮します。

耐薬品性: ウレタン成形によって製造された製品は、ほとんどの溶剤、化学薬品、脂肪族ベースのオイル、およびグリースに対して優れた耐性を備えています。

カラーリング: ウレタン成形には一長一短ある2つのカラーリングが用意されています。一般的に、はがれにくいキャストインカラーが使用されます。

寸法安定性 :ウレタン樹脂は、幅広い圧力と温度範囲で優れた寸法安定性を示します。この方法で製造された製品は伸縮性が高く、変形することなくかなりの伸びまで伸ばすことができます。

環境耐性: ウレタンは、オゾンと酸素の存在下では実質的に不活性です。日光や一般的な気象条件に対して、天然ゴムや合成ゴムよりも耐性があります。

硬度 :ウレタン ポリマーは、20 ショア A デュロメーター (輪ゴムの硬さ) から 75 ショア D デュロメーター (骨の硬さ) まで、幅広い硬度をカバーするように配合できるため、製造されたプロトタイプはこれらの特性を備えています。

耐衝撃性: 従来のプラスチック材料は硬くなるにつれて脆くなる可能性がありますが、ウレタンはあらゆる硬度範囲で弾力性と強度を保持します。

機械加工性: ウレタン製品は、金属製品と同様に穴あけ、タップ、機械加工が可能です。

回復力: ウレタン ポリマーは、硬質ポリウレタンに軟質素材と同様の弾力性を与えるようにカスタム配合することができ、ウレタンは衝撃/振動吸収に優れた素材になります。

9.ウレタン成形の限界

ウレタン成形にはいくつかの欠点があります。複雑な部品を製造する場合、設計されたマスター パターンがすべての機能をカバーしていない場合があります。さらに、ギプスや余分な材料を除去するために多大な労力が必要となるため、エラーが発生します。鋳物に気泡が閉じ込められている場合、材料が原因で鋳物が脆くなったり、薄い壁が完全に充填されなくなったりします。ウレタン成形のもう 1 つの制限は、金型がかなり温度に敏感であり、華氏 270 度を超える温度に長時間耐えることができないことです。

結びの言葉

だからウレタン成形 生産量が少ない場合に採用される重要なラピッド プロトタイピング手法の 1 つです。プロトタイプを作成し、大量生産の前にそれを人々に提示することができ、コストと多額の工具費を節約できます。さらに、上記のようなウレタン製品の物理的特性は、強度と硬度の低い従来の材料よりも優れています。したがって、生産量が少ない場合、ウレタン成形は適用される最良の製造技術の 1 つです。これは、生産量が多い場合に使用される射出成形と非常によく似ており、柔らかいツールの代わりに硬いツールを使用します。

産業技術