インジゴ

背景

インディゴ、またはインディゴチンは、もともとインディゴとホソバタイセイの植物の品種から抽出された染料です。インディゴは、生地を濃い青に着色する能力で古代世界に知られていました。エジプトの遺物は、インディゴが早くも紀元前1600年<小>に使用されたことを示唆しています。 そしてそれはアフリカ、インド、インドネシア、そして中国で発見されました。

染料は生地に鮮やかな青い色合いを与えます。染色工程では、綿 麻の糸は通常15〜20回浸して乾燥させます。それに比べて、絹糸は40回以上死ななければなりません。染めた後、毛糸を天日干しして色を濃くすることができます。インディゴは、繊維に部分的にしか浸透せずに表面の色を与えることができるという点で独特です。インディゴで枯れた糸をほどくと、内層が無着色のままであることがわかります。染料はまた、特徴的な女性の外観を与えるために色あせます、そしてこの理由のためにそれはデニムを着色するために一般的に使用されます。もともと植物から抽出されたインディゴは、今日では工業規模で合成的に生産されています。最も一般的には、100%粉末または20%溶液として販売されています。 1990年代初頭まで、インディゴの価格は1ポンドあたり44ドル(20ドル/ kg)近くでした。

歴史

インディゴという名前は、インドの製品を意味するローマ用語のインディカムに由来しています。植物はアジア、ジャワ、日本、中央アメリカを含む世界の多くの地域で栽培されているため、これは多少誤称です。染料のもう1つの古代用語は、 nil です。 そこから、青のアラビア語、 al-nil、 導出されます。英語のアニリンは同じ出典から来ています。

染料はいくつかの植物から抽出することができますが、歴史的にはインディゴ植物がより広く利用可能であったため、最も一般的に使用されていました。マメ科に属し、300種以上が確認されています。 インディゴティンクトリア およびI. suifruticosa 最も一般的です。古くは、植物の葉に含まれる染料は約2〜4%であるため、藍は貴重な商品でした。したがって、大量の染料を生産するには、多数の植物が必要です。インディゴ農園は、供給を管理するために世界の多くの地域で設立されました。

リーバイ・ストラウスのブルーデニムジーンズの人気もあって、産業革命の最中にインディゴの需要が劇的に増加しました。自然抽出プロセスは費用がかかり、急成長する衣料産業に必要な大量の生産を行うことができませんでした。そこで、化学者たちは染料を製造する合成方法を探し始めました。 1883年、アドルフフォンバイヤー(バイヤーアスピリンの名声)はインディゴの化学構造を研究しました。彼は、オメガ-ブロモアセトアニリドをアルカリ(pHの高い物質)で処理してオキシインドールを生成できることを発見しました。その後、この観察に基づいて、K。ヒューマンはインディゴを生成するための合成経路を特定しました。 14年以内に彼らの仕事は合成染料の最初の商業生産をもたらしました。 1905年、バイヤーはその発見によりノーベル賞を受賞しました。

1990年代の終わりには、ドイツを拠点とする企業BASF AGが世界をリードする生産者であり、販売されたすべての藍染料のほぼ50%を占めていました。近年、インディゴの製造に使用される合成プロセスは、関連する過酷な化学物質のために精査されています。より環境に配慮した新しい方法が製造業者によって求められています。

原材料

インディゴの自然生産に使用される原材料は、インディゴ、ホソバタイセイ、タデなどのさまざまな植物種の葉です。葉は染料分子を最も多く含んでいるため、葉のみが使用されます。合成プロセスでは、以下に説明するように多くの化学物質が使用されます。

製造プロセス

自然抽出

- 1染料自体は実際には自然界に存在しないため、インディゴの植物抽出にはいくつかのステップが必要です。植物の葉に含まれる化学物質は、実際にはインディカンであり、インディゴの前駆体です。植物の葉からインディカンを抽出し、それをインディゴに変換する古代のプロセスは、何千年もの間変わっていません。このプロセスでは、一連のタンクが段階的に配置されます。最上部のタンクは、切りたての植物が入れられる発酵容器です。インディカンをインドキシルとグルコースに加水分解または分解するために、インディムルシンとして知られる酵素が添加されます。このプロセス中に二酸化炭素が放出され、タンク内のブロスが濁った黄色に変わります。

-

2約14時間後、得られた液体は2番目のタンクに排出されます。ここでは、インドキシルが豊富な混合物をパドルで攪拌して空気と混合します。これにより、空気がインドキシルを酸化してインディゴチンにし、タンクの底に沈殿します。液体の上層は吸い上げられ、沈殿した顔料は第3のタンクに移され、そこで加熱されて発酵プロセスが停止します。得られた混合物を濾過して不純物を除去し、乾燥させて濃厚なペーストを形成する。

歴史的に、日本人はタデ植物から藍を抽出することを含む別の方法を使用していました。このプロセスでは、植物は小麦の殻の粉末、石灰石の粉末、灰汁の灰、および日本酒と混合されます。混合物を約1週間発酵させて、宿毛と呼ばれる染料顔料を形成します。

合成生産

- 3インディゴの製造には、さまざまな合成化学プロセスが使用されてきました。これらすべてのプロセスには、制御された条件下で一連の化学反応物を組み合わせることが含まれます。反応物は一連の反応を経て、インディゴ分子が形成されます。この反応では、他の多くの化学的副産物も生成されます。

- 4これらの合成反応は、大型のステンレス鋼またはガラスの反応容器で行われます。これらの容器にはジャケットが装備されており、反応が進行するにつれて蒸気または冷水がバッチの周りを流れることができます。これらの化学プロセスは複雑であるため、染料は通常バッチ量で製造されます。しかし、連続プロセス製造のためにドイツ人によって発明されたいくつかの方法があります。

反応の種類

- 5インディゴを製造する最初の商業的方法は、ヒューマンの研究に基づいていました。この方法では、N-フェニルグリシンをアルカリで処理してインドキシルを生成します。インドキシルは、空気と接触することでインドキシルに変換できます。ただし、このプロセスで生成される染料の量は非常に少ないです。別のより効率的な合成経路は、アントラニル酸を利用します。このプロセスは、BASFやヘキストなどの主要メーカーに30年以上にわたって人気がありました。この方法のバリエーション(広く使用されるようになりました)には、アニリン、ホルムアルデヒド、およびシアン化水素を反応させてフェニルグリシノニトリルを形成することが含まれます。次に、この材料は加水分解されてフェニルグリシンを生成し、これが次にインジゴチンに変換されます。現在、ナトリウムアミドとアルカリを使用してフェニルグリシンをインドキシルに変換する方法。ナトリウムアミドは過剰な水と反応するため、全体の反応温度がほぼ570°F(300°C)から392°F(200°C)に下がります。これにより、はるかに効率的な反応プロセスが実現します。

仕上げ操作

-

6化学反応プロセスが完了したら、完成した染料を洗浄して不純物を除去してから乾燥させる必要があります。乾燥した粉末は、ドラム缶に詰めるか、水で再構成して20%の溶液を形成し、ペール缶に充填することができます。

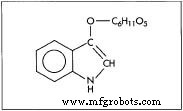

インディカンの化学記号、インディゴ染料を作るために使用されるインディゴ植物の葉に含まれる化合物。

インディカンの化学記号、インディゴ染料を作るために使用されるインディゴ植物の葉に含まれる化合物。

品質管理

インディゴの製造中、化学物質が適切な比率で組み合わされていることを確認するために、反応プロセスが継続的に監視されます。制御する必要のある重要な要素には、pH(またはバッチの酸/塩基の品質)、温度(反応の速度を制御する)、および反応時間(完了の程度を決定する)が含まれます。これらの変数のいずれかが仕様から逸脱している場合、結果として生じる反応生成物が影響を受ける可能性があります。通常、品質管理が不十分だと染料の収率が低下し、製造業者のコストが増加します。

メーカーが一貫して同じ色合いの染料を購入できるようにするために、インディゴにはその色合いを定義するカラーインデックス番号が割り当てられています。 「CIナチュラルブルーCI75780」に指定されています。

副産物/廃棄物

インディゴの生産は、慎重に取り扱わなければならないさまざまな廃棄物を生み出します。上記の反応物に加えて、インディゴと一緒に生成される他の反応副生成物があります。これらの材料の一部は危険であると見なされており、地域および連邦の化学廃棄物処理ガイドラインに従って廃棄する必要があります。これらの廃化学物質は、少なくとも3つの異なる方法で環境に侵入する可能性があります。 1つ目は、分子の実際の製造中です。 2つ目は、染料が糸に塗布されるときであり、3つ目は、布の最初の石洗いまたは湿式処理中に染料が洗浄水に溶出されるときです。この最後のルートは通常、デニム生地の製造中に発生します。

未来

インディゴの必要性の多くは他の種類の青い染料で満たされ、今日、世界で使用されているインディゴのほとんどは米国外で作られています。研究者たちは、より環境にやさしいインディゴ製造の新しい方法に集中しています。有望な将来の方法の1つは、色素反応プロセスで生体触媒を使用することです。インディゴ染料は、生物学的経路で作られた最初の大量化学物質の1つである可能性があります。ニューヨーク州ロチェスターのGenencorInternationalは、バイオテクノロジーを使用して藍を生産するプロセスを評価しています。 Genencorのプログラムディレクター/生体触媒研究開発であるCharlesT。Goodhueによると、この方法で生成されたインディゴは、化学的に通常の合成染料と同じであり、染色テストでも同じように動作します。ただし、現時点では、この技術は高価であり、製造コストは法外なものになる可能性があります。 Genencorは、この新技術の開発において彼らと協力する主要な市場パートナーを探しています。

染色作業で藍を使用する製造業者も、染料の使用を改善しようとしています。たとえば、バーリントンのデニム部門は1994年に「ストーンフリー」と呼ばれる技術を導入しました。これにより、生地のインディゴ染料がストーンウォッシュサイクルで50%速く分解されます。インディゴで染められた布を石洗いする従来の方法と比較して、彼らの新しいプロセスは、布に色あせた外観を与えるのに役立つ軽石を使用します。したがって、軽石の取り扱いと保管のコストが削減され、石洗浄後に軽石を衣服から分離するのに必要な時間が短縮されます。また、はるかに少ない漂白剤を使用します。したがって、この新しいプロセスは、衣服の損傷を減らすだけでなく、石や漂白剤によって生成される廃棄物も減らします。

製造プロセス