ジョーブレーカー

背景

ジョーブレーカーは硬くて丸いキャンディーの一種で、噛むのが非常に難しいため、吸う必要があります。ジョーブレーカーは、ヘーゼルナッツのサイズからゴルフボールのサイズまでさまざまで、さまざまなフレーバーと色があります。子供たちに人気があり、自動販売機で販売されることがよくあります。もともとは商品名でしたが、ジョーブレーカーという用語が広まり、このタイプのブランドキャンディーの総称と見なされるようになりました。

歴史

書面と絵の両方の記録は、エジプト人が蜂蜜、甘い果物、香辛料、ナッツを使ったお菓子を用意したことを示しています。砂糖はエジプトでは知られておらず、その出現の最初の書面による証拠はインドで西暦500年にさかのぼります。サトウキビの煮シロップから砂糖を作る方法は、インドからアラブ世界に広まり、1100年頃にヨーロッパに導入されました。最初は香辛料と考えられていましたが、15世紀まで砂糖は非常にまれであるため、ほとんどの場合、医師によって少量で処方された薬用にのみ使用されていました。 16世紀までに、サトウキビの栽培と砂糖の精製技術が十分に発達し、砂糖はそれほど貴重な商品ではなくなりました。当時、ヨーロッパでは小さなメーカーが粗製キャンディーを生産していました。使用した方法はすべてシンプルで、今日でも家庭で作れる種類のキャンディーを製造していました。 18世紀後半までに、起業家はキャンディー製造機械を開発し、より複雑なキャンディーがより大規模に製造されました。

キャンディーは硬度によって大きく分類され、砂糖が加熱される温度に対応します。砂糖を低温で調理すると、歯ごたえのあるキャンディーになります。中程度の加熱は柔らかいキャンディーになります。高温で調理された砂糖は固いキャンディーになり、砂糖は完全に結晶化されます。ハードキャンディーの一種であるジョーブレーカーは、19世紀半ばに米国で人気のあった多くのキャンディーに似ています。これらの飴玉は一般的に単独で販売されていました。店主は、ガラスのケースや瓶に入れられたゆるい束から、必要な数のピースを引き出しました。 1800年代半ばまでに、米国では400近くのキャンディー工場が稼働し、ペニーキャンディーやその他の種類のキャンディーが製造されていました。

ジョーブレーカーは、イリノイ州フォレストパークのフェラーラパンキャンディーカンパニーによって有名になりました。ただし、名前の由来は不明です。ジョーブレーカーという言葉は1839年に英語で最初に登場し、「発音しにくい言葉」を意味するために使用されていました。後に、それは歯科医の俗語または蔑称として使用されました。フェラーラパンは、1919年にイタリア移民のサルヴァトーレフェラーラによって設立されました。フェラーラは1900年にアメリカに来ました。熟練した菓子職人でしたが、何年もの間、食器洗い機や鉄道など、さまざまな奇妙な仕事をしていました。フォアマン。最終的に、彼は1908年にシカゴに自分のペストリーショップを開くのに十分なお金を節約しました。彼の製品の中には、イタリアで紙吹雪として知られている一種の砂糖でコーティングされたアーモンドがありました。 これらは非常に人気があり、フェラーラはそれらを作るために別の会社を始めました。 1919年、フェラーラは2人の義理の兄弟とチームを組み、フェラーラパンキャンディーカンパニーを設立しました。新会社は、ホットパンとコールドパンのプロセスでキャンディーを作ることに焦点を当てました。フェラーラパンは、ボストンベイクドビーンズやレッドホットなど、多くの有名な菓子を製造しました。  ホットパンニングプロセス中に、砂糖はゆっくりと結晶化してボールになり、ジョーブレーカーに成長します。オリジナルのジョーブレーカー。これらのキャンディーは非常に人気があり、ジョーブレーカーという用語の以前の意味が消え、このタイプのすべてのキャンディーに適用されるようになりました。今日、ジョーブレーカーのメーカーはたくさんありますが、フェラーラパンは依然として世界のホットパンキャンディーのトップメーカーです。

ホットパンニングプロセス中に、砂糖はゆっくりと結晶化してボールになり、ジョーブレーカーに成長します。オリジナルのジョーブレーカー。これらのキャンディーは非常に人気があり、ジョーブレーカーという用語の以前の意味が消え、このタイプのすべてのキャンディーに適用されるようになりました。今日、ジョーブレーカーのメーカーはたくさんありますが、フェラーラパンは依然として世界のホットパンキャンディーのトップメーカーです。

原材料

ジョーブレーカーの重要な成分は砂糖です。他のすべての材料は、完成したキャンディーのごく一部を形成します。ジョーブレーカーは、天然および人工のフレーバーとさまざまな人工色を使用しています。製造業者は、光沢のある研磨された表面を提供するために、ステアリン酸カルシウム、結合剤、およびカルナウバワックスなどのワックスを追加することもできます。

製造プロセス

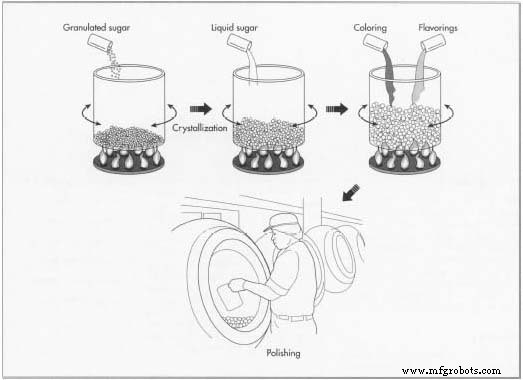

ジョーブレーカーはホットパンプロセスで作られ、使用するパンの種類は非常に重要です。キャンディー作りの鍋は、普通の台所にある鍋とは少し似ています。口の広い巨大な球形の銅製のやかんです。鍋はガスの炎の上で絶えず回転するので、中の砂糖は転がり続けます。これらの鍋を使ってキャンディーを作る労働者は、パンナーとして知られています。

砂糖を注ぐ

- 1作業員がグラニュー糖を鍋に入れ、鍋がガスの炎で加熱されます。鍋の中の砂糖の各粒は、結晶化するにつれて最終的にはジョーブレーカーになり、他の粒は球形のパターンでその周りに結晶化します。パンナーは、ビーカーに熱い液体砂糖を入れることからこのプロセスを開始します。鍋を使って、鍋の端に沿って砂糖を注意深く鍋に注ぎます。液糖が糖粒に付着し、ジョーブレーカーが成長し始めます。しかし、これは時間のかかるプロセスです。鍋が絶えず回転している状態で、パンナーは14〜19日間にわたって一定の間隔で液糖を追加し続けます。合計で、パンナーは液糖を100回以上加えることができます。パンナーまたは別の作業員がジョーブレーカーを視覚的に検査して、キャンディーが完全に丸く成長していて、偏っていないことを確認します。

他の材料を追加する

- 2ほとんどのジョーブレーカーは、外層でのみ着色されています。パンナーは、ジョーブレーカーがほぼ完成したサイズになると、色と風味の材料を鍋に追加します。着色と風味は小さなボトルまたはビーカーに事前に測定され、パンナーはそれらを鍋の端に沿って注意深く注ぎます。鍋が回転すると、鍋のすべてのジョーブレーカーが同じように着色と風味付けを受けます。

研磨

- 3約2週間後、ジョーブレーカーは目的の直径に達し、ホットパンから研磨パンに移されます。この鍋は基本的に熱い鍋と同じように見えます。作業員がジョーブレーカーをポリッシャーに注ぎ、回転するように設定します。食品グレードのワックスが追加され、ポリッシャーが回転するにつれて個々のキャンディーがコーティングされます。研磨後、ジョーブレーカーは完成し、包装の準備が整いました。

測定

- 4パッケージングの最初のステップは、ジョーブレーカーを小さなバッチに測定することです。これは、測定機によって行われます。作業員は、完成したジョーブレーカーを傾斜した傾斜路に積み込みます。この時点ですべての異なる色を混ぜ合わせることができるので、小さなバッチが品揃えを保持します。ジョーブレーカーは転がり落ち、測定機の中央シュートに落ちます。シュートから、キャンディーは中央のシュートの周りのらせん状の腕に配置されたトレイに落ちます。各トレイは、特定の重量、たとえば1ポンドのみを保持します。重量に達するとすぐに、トレイが邪魔にならないようにスイングし、次のトレイがロードされます。上部のトレイがいっぱいになると、下部のトレイが袋詰め機にダンプされます。

バギング

- 5袋詰めは、回転ドラムに薄いプラスチックの幅の広いスプールを保持する大型の機械で自動的に行われます。この時点で、プラスチックは単層になっています。袋詰め機は、この材料から袋を形成し、それらを満たし、次にそれらを密封します。プラスチックには、キャンディーメーカーのロゴやその他の必要な情報が刻印されている場合があります。機械は、プラスチックの一部をロールから巻き戻し、プラスチックを縦方向に2つに折りたたむ形状を横切って引っ張ります。加熱されたジョーが折り目に沿って押し、2つの側面を溶かして、サイドシームを形成します。次に、折りたたまれたプラスチックが再び上向きに引っ張られ、別の一対の加熱されたジョーが底をクランプして、別の継ぎ目を形成します。これで、マシンは自動的にバッグの上部を切り取り、開いたままにします。測定機から事前に測定された量のジョーブレーカーが落下し、さらに加熱されたジョーがバッグを上部に沿って固定します。次に、充填され密封されたバッグがコンベヤーベルトに落下します。労働者はそれらをベルトから外し、梱包箱に入れます。この時点で、ジョーブレーカーは配布または保管の準備ができています。

品質管理

ジョーブレーカーの品質管理は一般的に簡単です。それらは100%砂糖に近いので、比較的純粋な製品です。労働者は、ジョーブレーカーのバッチが正しく形成されていることを確認するために目視検査に依存しています。これらのキャンディーを作るプロセスは約2週間かかり、鍋は開いているので、労働者はジョーブレーカーを観察し、それらが正しい形になっていることを確認する多くの機会があります。毎日、作業員は処理中のバッチからいくつかのジョーブレーカーを取り外し、それらを壊して開くことができます。内部の結晶構造は同心円状のリングのように見えるはずです。労働者も味覚検査を行います。ジョーブレーカーの製造は技術をほとんど必要としないプロセスであり、品質管理には複雑な化学的または物理的分析は必要ありません。

副産物/廃棄物

品質管理で欠陥のあるジョーブレーカーが見つかった場合、それらを溶かして再利用することはできません。砂糖は製品全体で結晶化するため、粉砕する必要があります。そのため、製品の一部を廃棄する必要がある場合は、プロセス中に少量の廃棄物が発生する可能性があります。それ以外の場合、製造プロセスでは副産物は生成されません。

製造プロセス