トンネル

背景

トンネルは、主に水平な地下または水中の通路です。比較的小径のものは、ユーティリティラインを運ぶか、パイプラインとして機能します。鉄道または自動車で人を輸送するトンネルは、多くの場合、反対方向の交通、サービス車両、および非常口ルート用の2つまたは3つの大きな平行な通路で構成されます。

世界最長のトンネルは、デラウェア川からニューヨーク市まで105マイル(170 km)の水を運びます。最も長い人を運ぶトンネルは西観鉄道トンネルです。これは、本州と北海道の2つの最大の島々を結ぶ、長さ33マイル(53 km)、直径32フィート(9.7 m)の鉄道接続です。

最も期待されていたトンネルの1つは、英仏海峡トンネルでした。 1994年に完成したこのトンネルは、3つの31マイル(50 km)の長さのトンネル(片道2つとサービストンネル1つ)を介してイギリスとヨーロッパを接続します。このトンネルの23マイル(37 km)は水中にあります。

歴史

トンネルは、インドと地中海地域のいくつかの古代文明によって手掘りされました。掘削工具や銅製の岩のこぎりに加えて、火を使って岩の障害物を加熱してから、水をかけて砕きます。バビロンでは、4、000年前に、深いトレンチを掘り、トレンチ内の適切な高さに屋根を建設し、屋根の上のトレンチを覆うカットアンドカバー方式(現在でも採用されているトンネリング技術)が使用されていました。

手掘りを超えた最初の進歩は、1681年にフランスで515フィート(160 m)の長さの運河トンネルを爆破するための火薬の使用でした。次の2つの主要な進歩は約1850年でした。ニトログリセリン(ダイナマイトの形で安定化)が置き換えられましたトンネルブラストでの強力でない黒色火薬。蒸気と圧縮空気を使用してドリルに動力を供給し、爆薬用の穴を作成しました。この機械化は、最終的に、「鋼を運転する男」であるジョン・ヘンリーによって有名になった手動プロセスに取って代わりました。ジョン・ヘンリーは、10ポンド(4.4 kg)のスレッジハンマーを片手で1日12時間振り、14の深さの鋼のノミを叩きました。固い岩にフィート(4.2 m)。

1820年から1865年の間に、英国のエンジニアであるマークブルネルとジェームズグレートヘッドは、テムズ川の下に2つのトンネルを建設できるようにするトンネルシールドのいくつかのモデルを開発しました。長方形または円形のエンクロージャー(シールド)は、水平方向と垂直方向にいくつかのコンパートメントに分割されました。各コンパートメントで作業している男性は、シールドの面から一度に1枚の厚板を取り除き、数インチ先を掘り、厚板を交換することができます。前面全体から空間を掘り起こしたら、シールドを前に押し出し、掘り起こしを繰り返しました。シールドの後ろの労働者は、レンガまたは鋳鉄のリングでトンネルを並べました。

1873年、アメリカのトンネル工クリントンハスキンズは、ハドソン川の下に建設中の鉄道トンネルに圧縮空気を充填することにより、水がトンネルに浸透するのを防ぎました。この手法は今日でも使用されていますが、いくつかの危険があります。労働者は、シフトの終わりに減圧チャンバーで時間を過ごす必要があります。これは、トンネルからの非常口を制限する要件です。トンネル内の圧力は、周囲の地球と水の圧力と慎重にバランスを取る必要があります。不均衡により、トンネルが崩壊または破裂します(これにより、その後フラッディングが発生します)。

軟弱な土壌は崩壊しやすく、掘削装置を詰まらせる可能性があります。土壌を安定させる1つの方法は、エリア全体に間隔を置いて埋め込まれたパイプに冷却剤を循環させることによって土壌を凍結することです。この手法は、1900年代初頭から米国で使用されています。 1970年代から広く使用されているもう1つの安定化および防水技術は、トンネルルートの周囲の土壌または破砕された岩にグラウト(液体結合剤)を注入することです。

吹き付けコンクリートは、表面に吹き付けられる液体コンクリートです。 1907年に発明され、1920年代以降、トンネルの予備と最終の両方のライニングとして使用されてきました。

1931年に、フーバーダムの建設現場周辺でコロラド川を迂回させるトンネルを掘るために最初の掘削ジャンボが考案されました。これらのジャンボは、トラックのベッドに溶接されたフレームに取り付けられた24〜30個の空気圧ドリルで構成されていました。最新のジャンボでは、1人のオペレーターが油圧制御アームに取り付けられた複数のドリルを制御できます。 1954年、サウスダコタ州にダム建設用の迂回トンネルを建設する際、ジェームズロビンスはトンネルボーリングマシン(TBM)を発明しました。これは、回転する前面に掘削または切断ヘッドが取り付けられた円筒形の装置で、機械として岩や土を削り取ります。前方に忍び寄る。最新のTBMは、カッティングヘッドのタイプと配置を現場の地質に一致させることにより、プロジェクトごとにカスタマイズされています。また、TBMの直径は、設計されたトンネルの直径(ライニングを含む)と同じである必要があります。

原材料

トンネルに使用される材料は、プロジェクトごとに選択された設計と工法によって異なります。土壌を安定させたり、トンネルの裏地の後ろの隙間を埋めるために使用されるグラウトには、ケイ酸ナトリウム、石灰、シリカフューム、セメント、ベントナイト(吸収性の高い火山性粘土)などのさまざまな材料が含まれている場合があります。ベントナイトと水のスラリーは、泥(トンネルから掘削された破片)の懸濁および輸送媒体として、またトンネルを通過する物体(TBM、シールドなど)の潤滑剤としても使用されます。水は、掘削中および発破後の粉塵を制御するために使用されます。これは、多くの場合、低凍結ゼラチン爆薬で行われます。水と塩の塩水または液体窒素は、凍結によって軟弱地盤を安定させるための一般的な冷媒です。最も一般的な最新のライニング材である、鋼または繊維で補強されたコンクリートは、吹き付け、所定の位置にキャストするか、パネルにプレハブすることができます。

方法の選択

トンネルの建設方法は、地質、コスト、他の活動の潜在的な混乱など、いくつかの要因によって決定されます。同じ大規模プロジェクトの一部である個々のトンネルでは、さまざまな方法を使用できます。たとえば、ボストンの中央動脈/トンネルプロジェクトの一部で4つの別々の方法が使用されています。

製造プロセス

準備中

- 1サイトの地質は、地表の特徴と地下のコアサンプルを調べることによって評価されます。地質をさらに評価し、選択した工法をテストするために、計画されたメイントンネルの直径の約3分の1のパイロットトンネルをルート全体に沿って建設することができます。パイロットトンネルは、メイントンネルのパスに沿って走り、最終的には間隔を置いて接続され、換気、サービスアクセス、および脱出ルートを提供します。または、パイロットトンネルを拡大してメイントンネルを作成することもできます。

- 2土壌の安定化が必要な場合は、地面に間隔を置いて配置された小さなパイプを通してグラウトを注入することによって行うことができます。あるいは、地盤に埋め込まれたパイプに冷媒を循環させて土壌を凍結させることもできます。

マイニング

-

3トンネルパスから材料を除去するために使用される7つの異なる方法があります。一つ目は沈埋トンネル法です。労働者は、水路の底に溝を掘って水中トンネルサイトを準備します。トンネルシェルの鋼または鉄筋コンクリートセクションは、乾燥した土地に建設されます。各セクションの長さは数百フィート(100 m以上)の場合があります。セクションの端は密封され、セクションはトンネルサイトに浮かびます。セクションはトレンチに隣接するアンカーに結び付けられており、セクションに組み込まれたバラストタンクが浸水しています。セクションが沈むと、トレンチ内の所定の位置に誘導されます。セクションは、隣接する以前に配置されたセクションに接続され、各セクションの端をシールしているプレートが取り外されます。 2つのセクション間のゴム製シールにより、水密接続が保証されます。

カットアンドカバー方式では、作業員はトンネルとそのシェルを収容するのに十分な大きさのトレンチを掘ります。箱型のチューブは、多くの場合、鉄筋コンクリートの現場打ちによって構築されます。特定の種類の土壌または他の構造物に近接している場合、掘削中にトレンチが崩壊するのを防ぐために、掘削を開始する前にトンネル壁を構築することができます。これは、鋼板を地面に打ち込むか、スラリー壁(汚れが除去されると水っぽい粘土で満たされる深い溝)を構築することによって行うことができます。壁のセクションに必要なサイズが得られたら、鉄筋のケージをその中に下げ、コンクリートをポンプで注入して湿った粘土のスラリーを移動させます。掘削機械が勾配を下回るほど掘削が進むにつれて、一時的な表面パネルをトレンチ全体に配置して、交通がトレンチを横切って移動できるようにすることができます。トンネルシェルが完成したら、掘削土を交換して覆います。

3番目の方法はトップダウン方式です。鋼矢板を打ち込むか、スラリー壁を構築することにより、トンネルのルートに沿って平行な一対の壁が地面に埋め込まれます。トンネルの屋根の表面から内側までの計画距離に等しい深さまで、壁の間にトレンチが掘られます。トンネルの屋根は、浅いトレンチの底に鉄筋コンクリートをフレーミングして注ぐことによって壁の間に形成されます。トンネルの屋根が硬化した後、それは防水膜で覆われ、掘削された土はその上に置き換わります。フロントエンドローダーなどの従来の掘削機械は、ダイアフラム壁の間やトンネルの屋根の下の土を掘り出すために使用されます。十分な深さに達したら、鉄筋コンクリートの床を注ぎ、トンネルシェルを完成させます。

ドリルアンドブラスト法では、掘削ジャンボを使用して、トンネルの経路に沿って岩に所定のパターンの穴を開けます。慎重に計画されたダイナマイトのチャージがドリル穴に挿入されます。チャージは、周囲の岩に過度の損傷を与えることなくトンネルの経路から物質を切り離すように設計されたシーケンスで爆発します。爆発ガスや粉塵を除去するために、空気が爆風エリアを循環します。爆風によって取り除かれた瓦礫は運び去られます。空気圧ドリルと手工具を使用して、ブラスト部分の表面を滑らかにし、緩んだ岩片を取り除きます。

ユーロトンネル。

ユーロトンネル。 ナポレオンによって構想され奨励された何世紀にもわたる夢であるイギリスとフランスの間の英仏海峡トンネルの建設は1987年に始まりました。当初はChunnelと呼ばれ、現在はEurotunnelと呼ばれ、1994年に130億ドルの費用で完成しました。 。 2つの鉄道トンネル(1つは北行き、もう1つは南行きの交通用)と1つのサービストンネルは、それぞれ長さが31マイル(50 km)で、海底下の平均深度は150フィート(46 m)です。これは、英国とヨーロッパ大陸の間の最初の物理的なつながりです。旅客鉄道サービス、自動車やトラックのフェリーが提供されています。ロンドンからパリへの移動時間は、ユーロトンネル経由で5時間以上(海上)から3時間に短縮されました。

日本の青函トンネルは1988年に開通しました。長さ33マイル(53km)のトンネルは、津軽海峡の下を通り、本州本島の北端と北海道を結んでいます。青函トンネルは世界最長の潜水艦トンネルで、海底深さ460フィート(140 m)の海峡を越えて海底から330フィート(100 m)下に掘削が行われます。

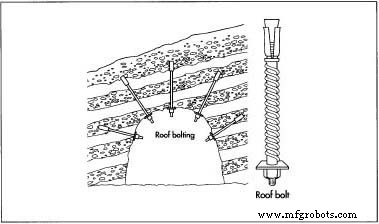

通常、新しくブラストされたセクションの表面を安定させ、予備のライニングで補強する必要があります。 1つの手法では、木または鋼のブレースで接続された一連の鋼のリブを挿入します。新オーストリアトンネル工法(NATM)と呼ばれる別の手法では、表面に数インチ(数センチメートル)のコンクリートを吹き付けます。適切な地質条件では、

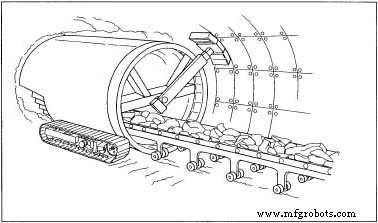

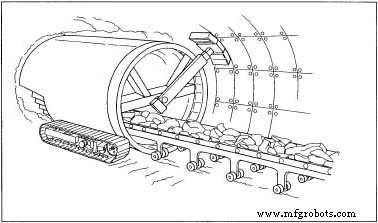

シールドトンネル。この「ショットクリート」ライニングは、長い鋼棒(ロックボルト)を岩に挿入し、各ボルトの頭を囲む鋼板に対してナットを締めることによって補足することができます。

シールドトンネル。この「ショットクリート」ライニングは、長い鋼棒(ロックボルト)を岩に挿入し、各ボルトの頭を囲む鋼板に対してナットを締めることによって補足することができます。 トンネルから材料を取り除く5番目の方法は、シールド駆動またはトンネルジャッキ法です。いくつかのトンネルはまだグレートヘッドスタイルのシールドを使用して掘られています。シールドの上部は側面と下部を超えて伸びており、シールドの前に掘る作業者に保護屋根を提供します。シールドトップの前縁は鋭利なので、土を切り裂くことができます。発掘は手作業または電動工具で行うことができます。余分な材料は、コンベヤーまたはベルトでシールドを通過して戻され、カートに積み込まれ、トンネルから運び出されます。作業員がシールドの前にある材料を上部まで掘り出すと、シールドの後ろにあるジャッキが、トンネルのライニングの最後に取り付けられたセクションに固定されます。ジャックをアクティブにすると、シールドが前方に押し出され、作業者は別のセクションを掘り始めることができます。シールドが前方に移動した後、ジャッキが引っ込められ、鋼または鉄筋コンクリートのリングセグメントがボルトで固定されて、トンネルの恒久的なライニングのセクションが形成されます。

トンネルジャッキも同様の手法ですが、地面を通り抜けるシールドは、実際にはトンネルライニングのプレハブセクションです。

パラレルドリフト法では、オーガーや小型バージョンのTMBなどのマイクロトンネリング機械(マイクロトンネルは小さすぎて人間の鉱山労働者が内部で作業できない)を使用して、一連の平行な水平の穴(ドリフト)を開けます。これらのドリフトは満たされています。たとえば、鋼管をそれらの中に打ち込み、次にパイプにグラウトを詰めることができます。満たされたドリフトは、トンネルパスの周りに保護アーチを形成します。発掘機械は、アーチの内側から土を取り除くために使用されます。

最後の方法はトンネルボーリングマシン法です。 TBMの表面の切断装置の種類と配置は、トンネルサイトの地質によって決定されます。顔はゆっくりと回転し、その前の岩と土を削り取ります(たとえば、英仏海峡トンネルの建設に使用されたTBMは、最適な土で毎分最大12回転する可能性があります)。 TBMは常に前方に押し出され、顔をターゲットに接触させます。前方への圧力は、TBMの背面にあるジャッキが、トンネルライニングの最後に設置されたセクションを押すことによって加えられる場合があります。あるいは、グリッパーアームがTBMの側面から外側に伸び、岩の多いトンネルの壁を押して、面が前方に押されている間、機械を所定の位置に保持することができます。泥は表面の穴を通過し、コンベヤーベルトによってTBMの背面に運ばれ、そこでカートに落下してトンネルから運び出されます。ベントナイトは、土壌表面をより機能的にし、泥を運び去るために、TBM面を通してポンプでくみ上げることができます。一部のTBMの背面には、機械が前方に移動するとすぐにトンネルライニングのセグメントを配置して取り付けるロボットアームが装備されています。

トンネルの上部を支えるために、鋼製の屋根ボルトが岩に固定されています。十分な距離。その他の場合、NATMは、TBMの進行に合わせて予備的なライニングを作成するために使用されます。

トンネルの上部を支えるために、鋼製の屋根ボルトが岩に固定されています。十分な距離。その他の場合、NATMは、TBMの進行に合わせて予備的なライニングを作成するために使用されます。 特に、2つのTBMがトンネルの両端から互いに向かって掘削する場合、掘削が完了したときにそれらを削除するのは非常に困難または費用がかかる可能性があります。ミッションの終わりに近づくと、TBMはトンネルの経路から離れて操縦され、永久に密閉された短い拍車を掘ることができます。

最終ライニング

-

4場合によっては、掘削プロセス中に最終ライニングが配置されます。 2つの例は、ライニングセグメントを設置するTBMと、所定の位置にジャッキで固定されたプレハブトンネルです。その他の場合、トンネル全体が掘削された後に最終的なライニングを構築する必要があります。 1つのオプションは、鉄筋コンクリートのライニングを所定の位置に注ぐことです。スリップフォーミングは、コンクリートがトンネル壁との間に注がれるときに、フォームのセクションがゆっくりと前方に移動する効率的な手法です。コンクリートは、フォームが移動するまでにそれ自体を支えるのに十分な速さで硬化します。

2番目のオプションは、一部のTBMと同様に、事前に形成されたコンクリートまたは鋼のライニングのセグメントを設置することです。ライニングセグメントは、それらのいくつかを結合して、幅が数フィート(1〜2メートル)の完全なリングを形成できるように構成されています。リングが所定の位置にボルトで固定されると、グラウトがリングとトンネル壁の間に注入されます。

3番目のオプションは、トンネルの壁に数インチ(70 mm以上)の厚さの吹き付けコンクリートの層をスプレーすることです。ショットクリートを補強するために1層または2層の金網を最初に配置するか、コンクリート混合物に補強繊維を追加して強度を高めることができます。

副産物/廃棄物

トンネルから取り除かれた土は、単に埋め立て地に捨てられることがあります。ただし、他のプロジェクトの原料となる場合もあります。たとえば、アプローチ道路のベースコースを形成したり、より広い路肩や砂防のための道路堤防を作成したりするために使用できます。

品質管理

トンネル周辺の地盤の安定性を維持し、トンネルの内張りの構造的完全性を確保することに加えて、掘削経路の適切な位置合わせを達成する必要があります。 2つの貴重なツールは、衛星信号を介して正確な位置データを受信する全地球測位システム(GPS)センサーと、トンネル内のレーザービームを投射および検出する誘導システムです。

未来

探査方法、材料、および機械は、改善の可能性のある領域です。地球を透過した音波は、トンネル経路の仮想CATスキャンを生成できるようになり、コアサンプルやパイロットトンネルを掘削する必要性が減少します。材料研究のいくつかの例には、より効果的で耐久性のある切削工具、より正確に制御された硬化速度を備えたコンクリート、および切削、掘削、または除去を容易にするために土壌を修正するためのより良いプロセスが含まれます。機械技術の最近の開発には、2つまたは3つの平行なトンネルを同時に掘削できる多頭TBMと、切断中に最大90°の角を曲がることができるTBMが含まれます。掘削機械のリモートコントロール機能が向上すると、掘削プロセス中に人々が地下にいる必要がある時間が短縮され、安全性が向上します。

製造プロセス