バスタオル

背景

バスタオルは、入浴後に体の水分を吸収するために使用される綿または綿ポリエステルの織物です。バスタオルは、フェイスタオルとウォッシュクロスのセットで販売されることが多く、常に3枚のタオルの中で最大のものです。バスタオルは通常、柔らかく吸収性のあるループまたはパイルで織られているため、体から水を逃がすために使用されます。この綿の山には、ドビー織機と呼ばれる特殊な織機が使われています。

バスタオルは一般的に単色ですが、機械で縫い付けた刺繡で装飾したり、派手なジャカードパターンで織ったり(事前に決定されたコンピュータープログラム駆動のデザイン)、ストライプで印刷したりすることもできます。タオルは多くの水にさらされ、他のテキスタイルよりも頻繁に温水洗浄設定で洗浄されるため、印刷されたタオルはパターンをあまり長く保持しない場合があります。ほとんどのタオルは、側面に沿って2つの耳の縁または仕上げられた織りの縁があり、上下で縁取り(カットおよび縫い付け)されています。一部のタオル地メーカーは、タオル地に使用される糸を製造し、タオルを織り、染色し、裾をカットして縫い、配布の準備をします。他の卸売業者からすでに紡がれた糸を購入し、タオル地を織るだけの人もいます。

歴史

繊維産業が機械化された19世紀初頭まで、バスタオルは購入に比較的費用がかかるか、作成に時間がかかる可能性がありました。これらのサニタリーリネンが平均的な人にとってどれほど重要であったかという疑問があります。結局のところ、入浴は200年前は今日ほど一般的に普及していませんでした。生き残っているほとんどの19世紀のタオル地は、実際、おそらく洗面台の後ろまたは上に使用されているタオル地です。これは、屋内配管の前の数日間、洗面台と水差しを水で保持していた家具です。このタオル地の多くは、手織りの平織りの天然リネンでした。派手な婦人誌や通信販売のカタログには、ジャカード織りの派手な色のリネンパターン(特に赤と白)が掲載されていますが、これらは手布と表布である可能性が高くなりました。より柔らかく吸収性のあるテリークロスが無地のリネンタオルに取って代わったのは1890年代になってからでした。

この国では綿産業が機械化されているため、タオル地は完成品だけでなく庭でも購入できます。 1890年代までに、アメリカ人の主婦は、雑貨店に行くか、トルコのタオル地(テリークロス)を織って縫い、裾上げして郵便で注文するか、テリークロスを「ヤード」で購入して適切にカットすることができました。彼女の家族が好きなバスタオルのサイズ、そしてそれを自分で裾上げします。 1890年代までにこの国ではリネンが商業的に大量に織られていなかったため、さまざまなタオル地が利用可能でした。おむつ織り、ハックアバック、「クラッシュ」タオル地です。製織工場は19世紀の終わりまでにテリー織りタオルの大量生産を開始し、それ以来同様の方法でそれらを生産してきました。

原材料

原材料には、製造中のタオルの組成に応じて、綿または綿とポリエステルが含まれます。一部のタオル工場では、主要な原材料である綿を500ポンド(227 kg)のベールで購入し、生産に必要な種類の糸を得るために合成繊維で紡ぎます。ただし、一部の工場ではサプライヤーから糸を購入しています。綿-ポリエステル混紡糸のこれらの糸スプールは、7.5ポンド(3.4 kg)の糸のスプールで大量に購入されます。糸の単一のスプールは、66,000ヤード(60,324 m)の糸にほどけます。

毛糸をより簡単に織るためには、毛糸をコーティングまたはサイジングする必要があります。そのような産業用コーティングの1つには、PVAデンプン、尿素、およびワックスが含まれています。漂白剤は通常、タオルを染色する前に白くするために使用されます(染色する場合)。繰り返しになりますが、これらの漂白剤はメーカーによって異なりますが、過酸化水素、苛性消泡剤、またはタオルを白のままにする場合は白を明るく見せるための蛍光増白剤など、最大10の成分(一部は独自仕様)が含まれる場合があります。タオルを耐変色性と光沢性の両方にする複雑な組成の合成染料または化学染料も使用できます。

デザイン

ほとんどのタオルは、複雑なパターンで特別に設計されていません。大部分は、ループパイルを備えたドビー織機で織られたシンプルなテリータオルで、上下に縁が縫い付けられています。サイズは注文によって色と同様に異なります。コンピュータ駆動の刺繡で飾ったり、アップリケ生地や装飾で飾ったりするために、白タオルやストックタオルが卸売業者などに送られることが増えています。これは別の場所で発生し、多くの場合、別の会社によって行われます。

製造

プロセス

スピニング

- 1上記のように、一部の工場ではバスタオル用に独自の糸を紡いでいます。これが工場で行われる場合、製造業者は、糸に変換するために、高品質または「中品質」(中品質)の綿の500ポンド(227 kg)の巨大なベールを受け取ります(品質は製造元と製造中のタオルの品質によって異なります) )。これらのベールは、自動化されたユニフロックマシンによって壊れて開かれます。このマシンは、各ベールの上部を少しはさみ、開いてから置きます。ユニフロックオープニングマシンは、綿繊維を繰り返し叩いてブレンドし、不純物が落ちたり、ろ過されたりします(これらのベールには、原綿に多くの不純物が含まれています)。より純粋な繊維はチューブを通して混合ユニットに吹き込まれ、そこで綿が紡がれる前に一緒にブレンドされます。高品質のタオルは、紡績前に3回ブレンドされた繊維を含む綿を使用しています。一部の工場では、このブレンドプロセス中に綿がポリエステルとブレンドされます。

- 2次に、混合繊維はチューブを介してカーディングマシンに吹き込まれ、そこでワイヤー歯を備えた回転シリンダーを使用して繊維が真っ直ぐになり、紡糸前に不純物が除去され続けます。綿繊維はまだ糸ではありませんが、紡績の準備として平行繊維に成形されています。

- 3次に、これらの平行な繊維は、綿繊維の撚られたロープであるスライバーに凝縮されます。これらのスライバーは別の機械に送られ、そこで再びブレンドされ、矯正のために他のローラーの間に送られます。究極の目標は、より強い糸を生成するため、長く真っ直ぐな平行繊維です。 (より強い糸はより少ない撚りを必要とし、それはまた強い糸を生成しますが、それらをより柔らかく吸収性にします。)繊維は大きなロールに巻かれ、カートに送られ、コーミングマシンに供給されます。

- 4本の繊維がここで梳かされ、カーディングマシンで使用されるよりも細いワイヤー歯のセットで繊維がさらにまっすぐになります。コーミングは、より粗くて羊毛のような短い繊維を取り除き、より細く、より長く、より絹のような綿繊維を紡績糸に残します。コーミングされると、繊維は再びツイストロープスライバーに形成されます。

- 5スライバーはロービングマシンに移動し、そこで繊維がさらに撚られて真っ直ぐになり、ロービングに成形されます。ロービングフレームも繊維をわずかにねじります。その結果、綿が長くロービングされ、紡績前の最終段階でボビンに巻き付けられます。

- 6これで、ロービングを回転させる準備が整いました。ボビンはリング精紡機で紡がれます。リング精紡機は、綿のロービングを機械的に引き出したり、引き出したりして一本鎖にします。繊維は本質的に互いに引っ掛かり、1つの連続した糸を形成し、引っ張られるか、引っ張られるときに糸をわずかにねじります。

タオル地ができたら、織機外の巻き取りリールに巻きます。次に、それは布の巨大なロールとして漂白に輸送され、過酸化水素、苛性消泡剤、および他の独自の成分などの漂白化学物質とともに水浴に入れられます。すべてのタオル地は、色を染める前に真っ白に染める必要があります。 スピン。糸が紡がれると、糸がいっぱいになるとチーズの丸みに似た大きなホイールに自動的に巻き付けられます。

タオル地ができたら、織機外の巻き取りリールに巻きます。次に、それは布の巨大なロールとして漂白に輸送され、過酸化水素、苛性消泡剤、および他の独自の成分などの漂白化学物質とともに水浴に入れられます。すべてのタオル地は、色を染める前に真っ白に染める必要があります。 スピン。糸が紡がれると、糸がいっぱいになるとチーズの丸みに似た大きなホイールに自動的に巻き付けられます。

ワーピング

- 7ワープとは、ビーム上でしっかりと引き伸ばされたり歪んだりする、織物の縦糸です。横糸またはフィラーと呼ばれる横糸を縦糸の下と上に通して、生地を形成します。紡いだばかりの綿の大きなスプールは、織機に挿入されて織られるビームに反らせたり巻いたりする準備ができています。糸を購入すると、7.5ポンド(3.4 kg)のスプールが反りの準備ができています。次に、ワーピングビームがワープされ、スレッドが固定され、数百の平行な列の大きなビームに巻き付けられます。タオルの幅が異なれば、必要な経糸の数も異なります。

- 8巻き付けられた縦糸でいっぱいのこれらの巨大な梁は、最大12本の梁を保持するラックに配置され、織りの準備のためのサイズになります。糸は、織りやすくするために、サイズを調整するか、補強する必要があります。 PVAでんぷん、尿素、およびワックスは、糸に巻き付けられ、押し込まれます。次に、スレッドは乾燥缶の上に通されます。テフロンコーティングされた缶は、内部から蒸気熱が発生します。これは、経糸をすばやく乾かすのに役立ちます。 (1,000本の縦糸の端を9本の缶に引っ張って乾燥させます。)これらの梁は、コーティングされた糸で、織機に送られます。

織り

- 9ビームは、パレットジャッキまたは油圧リフトトラックによってピックアップされ、織機に輸送されます。これらの織機の幅はさまざまですが、幅が85インチ(216 cm)の場合もあれば、幅が153インチ(389 cm)の場合もあります。 (当然のことながら、織機の幅が広いほど、緯糸が経糸を横切るのに時間がかかるため、織りが遅くなります。)ビームは、ビームの重量とサイズに耐えることができる経糸ジャッキで機械的に織機に持ち上げられます。

- 10本のタオルがドビー織機で織られています。つまり、各織機には2セットまたは経糸があり、したがって2本の経糸があります。1本の経糸は地経糸と呼ばれ、タオルの本体を形成し、もう1本はパイル経糸と呼ばれます。テリーパイルまたはループ。縦糸の各セットは、金属の目セットを介して慎重に供給され、ハーネスに取り付けられています。 (ハーネスは、互いに垂直方向の関係が変化する可能性のある別個の平行なフレームです。)これらのハーネスは、緯糸またはフィラーがそれらの間を通過できるように、これらの緯糸を機械的に上下させます。縦糸と横糸の交点は織物です。

フィラーヤーンは、織布にゆるく配置されるようにプログラムされています。このゆるいフィラーを叩いたり、布に押し込んだりすると、たるみが押し上げられて小さなループになります。

染色後、タオルは裾上げされ、標準サイズにカットされます。

染色後、タオルは裾上げされ、標準サイズにカットされます。 フィラースレッドを運ぶシャトルは、これらの大きな織機を最高速度で横切って実際に撃たれます。これらのタオル製造機では、発射シリンダーから縦糸を横切って18個のシャトルが発射される場合があります。 1つのシャトルが次のシャトルのすぐ後ろに続きます。 1つのシャトルが緯糸を横切るとすぐに、シャトルは落下し、発射シリンダーに戻されて、再び横切って撃たれます。典型的なタオル織り機では、1分間に350回のシャトルが挿入され、毎秒約6回のシャトルが発射されます。したがって、タオルはこれらの大きな機械化されたドビー織機で非常に速く織られます。 1つの小さなタオル製造工場では、1週間に1つの織機で250ダースのバスタオルを製造できます。工場には50の織機があります。

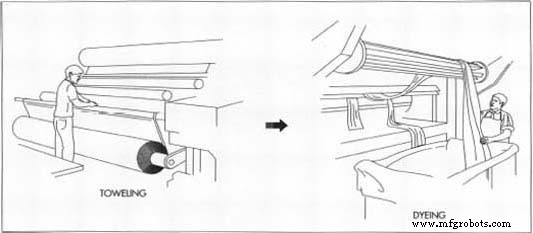

漂白

- 11タオル地ができたら(長いテリー織りのロールで、始まりも終わりもありません)、織機外の巻き取りリールに巻き付けられます。次に、それは布の巨大なロールとして漂白に輸送され、過酸化水素、苛性消泡剤、および他の独自の成分などの漂白化学物質とともに水浴に入れられます。すべてのタオル地は、色を染める前に真っ白に染める必要があります。化学薬品を積んだ濡れたタオル地は、その後、非常に高温にさらされます。熱によって化学物質が反応し、タオルが漂白されます。次に、ロールを大きなワッシャーで少なくとも1回、最大3回洗浄して、タオル地からすべての化学物質を取り除きます。タオル地は乾燥しており、白いタオル地のままの場合は、上下をカットし、ロックステッチで縫い付け、ラベルを貼っておくことができます(すべて1台のミシンで行います)。

染色

- 12染色する場合は、乾燥した大きな未切断のロールを化学染料の大きなバットに入れます。これは、大規模な住宅用洗濯の後に耐変色性のタオル地を提供することが長年にわたって証明されています。バットに浸した後、タオルを取り除き、2つの重いローラーの間で押して、染料をタオルに押し込みます。徹底した蒸しで色が決まります。タオル地は再び蒸気乾燥され、乾燥プロセスで毛羽立ち、その後、染色されたタオルは切断、裾上げ、およびラベル付けの準備が整います。

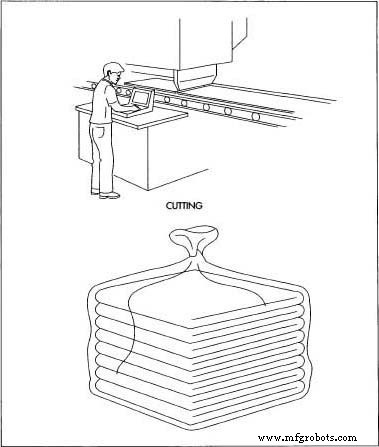

切断、折り畳み、梱包

- 13カットおよび裾上げされたタオルの最終的な目視検査が行われ、手で折りたたまれてパッケージに運ばれます。そこで、自動パッケージ装置がタオルの周りにバッグを形成し、UPCラベルがバッグに貼り付けられます。これらのパッケージされたタオルはストックルームに送られ、工場からの輸送を待ちます。

品質管理

タオルは、製造プロセス全体を通して品質管理のために厳密にチェックされています。糸を購入する場合は、ランダムに重量をチェックし、会社が確立した標準である必要があります(糸のスプールが軽いほど、糸が希望より細いことを示し、丈夫なタオル地にはならない場合があります)。漂白剤と染料のバットは、適切な化学組成について定期的にチェックされます。

織りの過程で、照明付きの検査台の上に布を渡す会社もあります。ここでは、織工と品質検査官がタオルの織りの欠陥を監視しています。わずかに不均一に織られたタオルは、まっすぐに伸ばして修正することができます。しかし、「秒」と表示できないもの、不完全なもの、または会社によって完全に拒否されたもの。プロセスのすべての側面と同様に、視覚的なチェックは品質管理の鍵です。プロセスに関与するすべての人が最低基準を理解し、製品を常に監視しています。

副産物/廃棄物

潜在的に有害な副産物は、タオル生地の漂白、洗浄、染色に使用される水に混合されることがよくあります。特に、漂白プロセスには、未処理のまま給水に排出できない成分(過酸化物およびその他の苛性アルカリ)が含まれます。多くのタオル地工場は、プラントが排出する水がpH、温度などの最低基準を満たしていることを保証するために、独自の水処理プラントを運営しています。

製造プロセス