エネルギー最適化炉

エネルギー最適化炉

エネルギー最適化炉(EOF)は、一次製鋼用の炉です。 EOFの製鋼プロセスは、ミニ製鉄所のパイオニアであるWillyKorfとその同僚によって開発されました。このプロセスは、ブラジルのGERDAU Divinopolis工場、JSW SISCOL工場、およびインドのMukandのHospetSteel工場で稼働しています。最初のユニットは1982年に生産が開始されました。

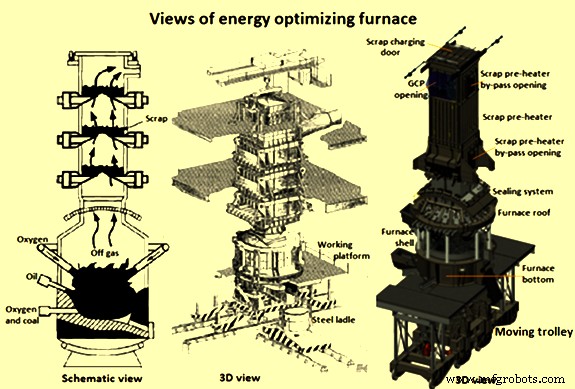

標準容量30t/ 40 t、60 t / 80 t、100 t /120tのEOFが利用可能です。 EOFの基本的な特徴と寸法は、(i)6.6平方メートルから22平方メートルの範囲の炉床表面、(ii)シェルの直径は5.3mから7.5mの範囲、(iii)作業プラットフォームからの全高です。トップレベルまでは約17mから25mであり、(iv)スクラップ予熱ステージの数は1つまたは2つであり、(v)タッピングおよびスラグ除去の傾斜角度は最大8度です。 EOFのさまざまなビューを図1に示し、作業プラットフォームからのEOFのビューを図2に示します。

図1エネルギー最適化炉のビュー

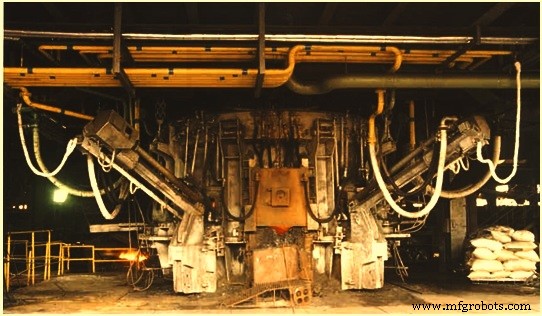

図2作業プラットフォームからのEOFのビュー

プロセスの原則

EOFは、溶鋼を製造するための溶解/精製炉です。スクラップ予熱器を持っています。基本的な原理は、溶銑(HM)、予熱された固体スクラップ、およびスラグ形成のためのフラックスを含む初期装入物で吹き込まれた水中酸素(O2)と大気酸素(O2)の組み合わせでの作業で構成されます。スクラップは、炉の屋根の上にある1つまたは2つのチャンバー内のオフガスの顕熱によって、約850℃から900℃に予熱されます。吹き込まれた水中O2は、溶銑からの炭素(C)と反応し、一酸化炭素(CO)の気泡を生成します。この気泡は、液槽を通って炉の雰囲気に移動します。ここで、COは、大気インジェクターと超音速ランスを介して吹き込まれたO2によって二酸化炭素(CO2)に燃焼されます。 COの泡立ちは非常に強い攪拌作用を生み出し、浴面を大幅に増加させます。これにより、かなりの量の熱をお風呂に移すことができます。このプロセスは、二次スラグのスラグ除去と形成も構成します。

EOFは、中小規模の鋼製コンバーターの顕熱を効果的に利用するために考案されました。これは、HM、スクラップ、および直接還元鉄(DRI)の混合物が装入物を形成する、基本的なO2製鋼プロセスを組み合わせたものです。 O2は、2つの水中羽口と1つまたは2つの超音速ランスを通して吹き飛ばされます。スチールバス上に出現するガスの事後燃焼は、4つの大気インジェクターを使用し、ドアから空気が漏れることによって行われます。これにより、熱の一部が金属バスに供給され、次の熱のためにスクラップの予熱のために残ります。タップ穴と傾斜機構は、スラグのない効率的なタッピングを実現するように設計されています。

水中に注入されたO2は、浴のCと反応し、CO気泡を生成します。これにより、浴の激しい攪拌が促進され、反応速度と温度の均一化に役立ちます。気泡がバスを離れると、COは大気インジェクターからのO2で燃焼されます。 CO気泡の噴火によって引き起こされる液体金属の突起は、浴面の異常な増加を促進し、超音速ランスからのO2への曝露を増加させ、後燃焼によって生成された熱の一部を捕捉して浴に引き込みます。これらの要因の組み合わせにより、浴の脱炭と温度上昇が非常に速くなり、BOF(基本酸素炉)と同様のブロー時間が発生します。炉を傾けることができ、スラグドアからスラグを連続的に抽出し、脱炭が終了した瞬間にタッピングし、スクラップ予熱器からスクラップを瞬時に放出することで、タップツータップが可能になります。 30分未満の時間。

このプロセスでは、高い割合の固体電荷を使用する可能性があります(40%を超える場合もあります)。 C注入装置と組み合わせると、充電中のDRIの割合は25%以上に上昇する可能性があります。このプロセスは、(i)注入されたO2と、添加されたCを含む浴内のさまざまな要素との間の発熱反応によって放出される化学エネルギー、(ii)ガス状酸化反応から放出される化学エネルギーなどの要因による熱効率を負っています。浴から放出されたCOとH2(水素)を含む炉の雰囲気、および(iii)炉からの高温ガスによって予熱器に充填された低温のスクラップに伝達される顕熱。

生産された鋼の品質の特徴

EOFでは、あらゆる種類と品質の鋼を製造できます。タップ鋼は、複合ブロー鋼製造プロセスから得られるのと同様の化学的性質を持っています。プロセス中の継続的なスラグ除去により、0.008%までのリン(P)含有量での十分な量の脱リン酸化、および0.025%までの硫黄(S)含有量での脱硫化を達成できます。

EOFプロセスではチャージ中のHMの割合が高い(60%以上)ため、タップされた溶鋼のトランプ元素の含有量は非常に少なくなります。これは、金型鍛造鋼、特殊クリーン鋼、シームレスパイプ用鋼などの特殊鋼を製造する際に有利です。

全ブロー期間中のCOの高い分圧により、タップ鋼のH2および窒素(N2)レベルが非常に低くなります。高品質で特殊鋼の場合、タップされた溶鋼は必要に応じて二次製鋼ユニットで処理されます。

プロセスおよびメインプロセス機器

EOFには、耐火物ライニング、分割水冷シェル、水冷屋根、炉とスクラップ予熱器の間のシーリング、HM洗濯機、鋼製タッピング洗濯機、水中羽口、雰囲気インジェクター、O2吹き込み用の超音速ランス、酸素燃料が装備されています。新しい底を加熱するためのバーナー。プロセスの主な機器/コンポーネントを以下に説明します。

EOF炉床は、ボイラー品質プレートから作られた皿型で、耐火レンガで裏打ちされています。加工中は溶鋼を保持します。このプロセスは基本的な酸素製鋼プロセスであるため、作業ライニングの耐火物は主にマグネシアカーボン(MgO-C)レンガで作られています。バックアップライニングはマグネサイトレンガでできています。羽口領域の近くのMgO-Cライニングは、この領域の耐火物の侵食が多いため、高密度のブロックで構成されています。炉のキャンペーン中に、耐火レンガが侵食され、マグネサイトベースの砲撃材料を使用した砲撃によって修理されます。 EOF底部の熱間修理には、特殊な耐火ガンマシンが使用されます。

水中タップ穴と迅速な後方傾斜により、その後の二次精製に適した溶鋼のスラグのないタッピングが保証されます。鋼全体がタップ穴を介して鋼取鍋にタップされるため、タップ穴はEOF炉床の非常に重要な部分です。タップ穴の直径が大きくなると、鋼管を使用して200 mmに戻し、バランス領域にガン材を充填します。 HMをEOFにチャージする前に、タップホールを適切にブロックする必要があります。そうしないと、タップホールが早まって開く可能性があります。

EOFシェルと屋根は、水冷パネルで作られているため、炉の耐火物の消費量が削減されます。円形のEOFシェルとコンパクトな設計により、熱損失を最小限に抑えます。 EOFシェルには、HMチャージングクレーンによってHM取鍋からEOF炉床に液体HMを注入するためのHM洗濯機があります。 HM洗濯機も耐火物で裏打ちされており、EOFの稼働中に、稼働時間を失うことなく実行できる修理が必要になることがよくあります。

EOFシェルには、プロセス中にスラグを継続的に除去するためのスラグドアが反対側にあります。スラグドアは、空気圧シリンダーを使用して上下に操作できます。スラグドアは、溶鋼からの熱のサンプルを抽出するため、および加熱中の溶鋼の温度を取得するためにも使用されます。 EOFのスラグドアを介して、耐火物のホットガンが実行されます。充電前のタップ穴の洗浄とブロックもスラグドアを介して行われます。スラグドアは、作業ドアとも呼ばれます。

EOF水冷ルーフは、ルーフアッパーピースとスライディングスカートで構成されています。 EOFの屋根には耐火物はありません。 EOFルーフの上部開口部を通って、EOFからの高温ガスがスクラップ予熱エリアに移動します。炉のシェルが前後に傾くと、EOFルーフとともに傾斜します。スライドスカートとスクラップ予熱器の下部ピースの間に、鋳鉄チラーを配置して、スクラップ予熱器への大気の侵入を最小限に抑えます。

炉のシェルと屋根は、鋼浴からのオフガスを封じ込め、ガスがスクラップ予熱領域に移動する前にガスの燃焼後を実行するために非常に重要です。 EOF内には200mmの水柱の負圧が維持されています。

炉の真上に配置されたスクラップ予熱器には、炉のオフガスによって加熱される固体金属装入物を支持するために、1つまたは2つの傾斜水冷フィンガーが備えられています。フィンガーの下には、水冷式の傾斜シュートもあり、炉に追加できます。スクラップ予熱器はEOFの重要な部分です。以前のEOFのスクラップ予熱器は、EOFがより高い割合の固体充填用に設計されていたため、2段階または3段階でした。現在、ほとんどのEOFには、単段のスクラップ予熱システムがあります。

スクラップの予熱は、水冷フィンガーと水冷パネルで行われ、その後の加熱のためのスクラップは、EOFからのオフガスによって850℃から900℃に予熱されます。フィンガーは2つに分割されており、油圧作動シリンダーを使用して開位置または閉位置にすることができます。スクラップが指にチャージされるとき、指は近い位置にあります。スクラップは、熱の処理全体を通して指の上部に保持され、オフガスの顕熱によって予熱されます。前の熱をタップしてタップ穴を塞いだら、指を開いてスクラップをEOFの底に落とします。これはEOFの独自の機能であり、スクラップ予熱器をEOFルーフの上部に直接配置して、スクラップを予熱するために可能な最高温度でオフガスを収集します。スクラップ予熱器の上にスクラップが溶けるのを防ぐために、ガスをバイパスチャネルを通して送ることができるバイパスラインをスクラップ予熱器に設けることもできる。ただし、通常、最近のEOFでは、オフガス温度制御は、オフガス温度が高くなると自動的にオンになる強制ドラフトブロワーによって希釈空気を介して実行されます。

石灰合金と鉄合金も、指の下の自動供給システムによって排出されるため、EOFに排出されます。 CO-CO2アナライザーもスクラップ予熱器エリアに設置されています。 COガスの割合が特定の割合を超えて増加するたびに、強制ドラフトブロワーを使用して希釈空気が自動的にオンになり、同じものを酸化して爆発を回避します。

特別に設計された下部排出スクラップバケットで準備されたスクラップは、充填クレーンによってEOF上部に充填されます。スクラップチャージ後、引き戸を閉めます。スクラップチャージが必要なためにEOF操作の遅延を回避するには、循環しているスクラップチャージバケットの数が十分である必要があります。スクラップの準備ができると、スクラップ充填バケットがEOFの上部スライドドアの上のスタンドに配置されます。スクラップを予熱エリアに投入するときはいつでも、スクラップバケットを油圧シリンダーで持ち上げて、下部の排出フラップを開き、予熱器の指でスクラップを排出します。スクラップは十分に準備する必要があり、スクラップがEOFに排出されるときに予熱器のフィンガー、水冷式のフィンガー、およびルーフアッパーピースに損傷を与えるようなサイズのピースは400mmを超えないようにする必要があります。

O2ブローイングシステムは、製鋼プロセスのEOFの重要な部分です。 O2ブローは、水中羽口、大気インジェクター、および超音速ランスを介して行われます。 O2は、計装によって制御された流量で特定の圧力で正確な方法で後燃焼のためだけでなく、鋼浴に運ばれる必要があります。熱処理用に指定されたO2プロファイルは、最初から最後まで従う必要があります。

水中羽口を介した鋼浴へのO2注入は、EOFのユニークな機能の1つです。炉床内の4つの水中羽口は、タップ穴が0度の位置にあると仮定して、45度、135度、225度、および315度の位置に配置されます。羽口は炉底から300mm上に配置されます。羽口の外管はステンレス鋼でできており、銅(Cu)羽口が同心円状に配置されています。 Cu管の外径はらせん状の溝があり、脱塩(DM)水とN2ガスの助けを借りて冷却され、炉内の羽口先端でのナゲットの形成を促進します。ナゲットの形成は、1回の加熱で2mmから3mmの範囲で羽口の先端の消費を最小限に抑えるのに役立ちます。羽口アセンブリ全体には、トラブルのない作業のための優れた安全システムがあります。羽口は耐火ブロックをスライドするタイプであり、必要に応じて羽口を炉内に押し込んで、羽口の周りの耐火物の浸食を防ぐことができます。

羽口を吹き抜けるO2は、浸炭の脱炭と浴の攪拌に役立ちます。 DM水を使用した羽口パイプの冷却は重要かつ重要な機能です。羽口が冷却されている限り、O2圧力が低下しても、EOFからの溶鋼は出ません。しかし、冷却水が故障してO2がオンになっていると、水中羽口の侵食が非常に速くなり、EOFハースが発生する可能性があります。これは非常に危険です。このため、DMの水圧や流量が低下した場合にすぐに稼働できるスタンバイDM水タンクがあります。

炉内でのオフガスの後燃焼も、EOFのユニークな特徴の1つです。鋼槽の上に出てくるガスを後燃焼させるために、4つの番号の大気インジェクターが炉のシェルに固定されています。大気インジェクターは、4つの羽口位置の真上に配置されています。大気インジェクターの本体も水冷式で、4つのインジェクターはすべてスチールバスの中心に向かって下向きになっています。燃焼後の基本的な活動はCOのCO2への酸化であり、こうして生成されたエネルギーは部分的に鋼浴に戻され、その後の熱のためにスクラップを予熱するためにその大部分が煙道ガスとともに流れます。

2つの超音速ランスがEOF内のスラグレベルに近いO2のジェットを強制します。これは、高速の脱炭とバスの完全な攪拌に役立ちます。超音速ランスは、Cuチップと水冷式のスチールボディを備えています。超音速ランスは、超音速ランスを支える傾斜フレームワーク上で格納式です。各超音速ランスは、スラグドアの両側に配置されています。超音速ランスから供給されるO2は、主に鋼浴の脱炭に使用され、一部は後燃焼にも使用されます。 EOFはブロープロセスを組み合わせたもので、上部へのO2注入は主に超音速ランスを介して行われ、下部からのO2の側面ブローは水中羽口を介して行われます。超音速ランスには通常、安全に作業するための計装および制御システムが備わっています。

酸素ランシングは、スラグの迅速な流動化のために、スラグ/金属界面での手動ランシングによっても行われます。通常、2つの数字の手動ランスがスラグドアを通して使用されます。測定された量のO2は、ランシングパイプを介してスチールバスに放出されます。手動ランスは、EOFからのタッピングの最後にあるタップホールをクリアするためにも使用されます。

水中羽口、大気インジェクター、および超音速ランスを通るO2の流れは、コンピューターによって制御される必要な計装を備えたバルブスタンドを介して制御されます。バルブスタンドには、水中羽口の安全運転のために、EOF内で長時間熱を保持する必要がある場合に備えて、O2からN2またはアルゴン(Ar)ガスに切り替える設備があります。バルブスタンドはEOF操作の中心であり、EOFで目的のO2ブロー期間を達成するためにO2の正確なブロープロファイルを制御します。

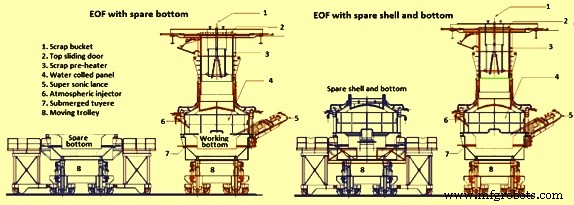

EOFには通常、2つのトロリー、2つのボトム、1つのEOFシェルとルーフが含まれています。予備のシェルと底は、予備の底の代わりになります。これを図3に示します。EOFの下部、シェル、および屋根全体が、レール上を移動するトロリーに取り付けられています。シャトルタイプの2つのナンバーボトムカーは、新しいキャンペーン中にボトム(またはシェルとボトム)をすばやく交換するために使用されます。 1台のボトムカーはEOFを稼働させ、2台目のカーはもう1台のボトムを搭載し、使用中のボトムの片側または反対側にリライニングするために駐車されます。両方の車には、タッピングまたはスラグ除去のために炉を傾けるためのロールカラートラックが装備されています。予備のEOF底部は耐火物で裏打ちされており、稼働する準備ができています。炉床の耐火キャンペーンの最後に、油圧シリンダーを使用してEOFシェルを持ち上げ、使用中の底部を引き出し、耐火物で裏打ちされた予備のEOF底部を12時間以内に設置し、EOFを稼働状態に戻します。 。傾斜は高速油圧シリンダーによって行われます。これにより、スラグのないタッピングが可能になります。

図3予備の底部と予備の底部とシェルを備えたEOF

石灰と合金の供給システムは、貯蔵ホッパー、計量システム、コンベヤーベルトで構成されています。石灰と合金の供給システムは、調整された方法で正確な量の添加剤をEOFバスに供給するために提供されています。このシステムは、基本的にEOFで石灰を供給するために使用されます。このシステムは、鋼をタッピングする前にマンガンを沸騰させるためにフェロマンガンを供給するために使用されることがあります。このシステムは、DRIに供給してバスの温度を制御するためにも使用されることがあります。

EOFから鋼をタッピングする際に、石灰と合金を取鍋に投入するための2番目の自動供給システムがあります。これは主に鋼の一次脱酸とその後の二次精製プロセスのための還元スラグの作成のためです。 EOFはサイクルタイムが短い高生産性プロセスであるため、EOFへの石灰と合金の供給システム、およびタッピング中の取鍋は、炉の生産性に一致する必要な追加を確実にするためのEOFプロセスの重要な部分です。

ガス洗浄プラント(GCP)は通常ウェットタイプです。これは、下降管、焼入れチャンバー、ベンチュリ、サイクロン分離器、ID(誘導ドラフト)ファン、および煙突で構成されています。下降管は、スクラップ予熱器システムの後のオフガスをクエンチチャンバーに運ぶためのものです。下降管は耐火物で裏打ちされており、ガスを冷却するだけでなく、可能な限りガスからほこりを分離するための水スプレーノズルを備えています。燃焼室では、ガスの温度を下げるだけでなく、ある程度の量のほこりを分離する大きな水のシャワーとともに、オフガスの方向が変わります。ベンチュリはGCPシステムの心臓部です。これは、突然の圧力解放によるオフガスからのダストの分離に役立つだけでなく、電気的に作動する一対のフラップを介して炉の負圧を非常に正確に制御します。サイクロン分離器は、オフガスからダストを分離するための最終的な装置です。

クエンチチャンバーとサイクロンセパレーターから集められた汚れた水は、化学的居眠りの後、増粘剤に運ばれます。増粘剤では、ほこりが落ち着き、澄んだ水がポンプシステムを介してGCPに循環して戻されます。きれいな空気(50ミリグラム/精液未満)は、一連の2つのIDファン(1つはスタンバイ)によって引き込まれ、高い煙突から大気中に放出されます。このようにして生成されたクリーンガスは、主に純粋な蒸気であり、煙突から出ると白い雲のように見えます。上記のプロセスでろ過された湿ったスラッジは、濃縮装置に集められ、68%から70%のFe(鉄)を含む固体粒子が焼結プラントに再循環されます。 EOFではドライタイプのGCPも可能です。

低S液体燃料を使用するエアオイルバーナーは、新しく裏打ちされたEOF炉床とシェルを予熱するために使用されます。これにより、最初の熱を処理する際の適切な熱バランスが保証されます。その後、ヒートの合間にバーナーを使用する必要はありません。長時間停止する場合は、その後の加熱を行う前に炉を予熱することが望ましいです。

最近のEOFには、オンラインPLC/コンピュータシステムを介して完全に制御される非常に精巧な計装システムが装備されています。提供されるセーフティネットは、プロセスの安全な操作と再現性を確保するために非常に優れています。コンピューターには、自動データロギング機能と、サブシステムが誤動作しているときにアラームシステムを発生させる機能があります。

動作パラメータ

EOFの一般的な操作パラメーターは、(i)炉の可用性の年間340日、(ii)HMの50%〜90%で構成され、固体チャージのバランスが取れているチャージ構成、(iii)タップからタップまでの時間の範囲です。 30分から50分、(iv)取鍋炉なしで1700℃、取鍋炉ありで1650℃のタッピング温度、および(v)底部交換(キャンペーン間)に必要な時間は12時間から24時間。

溶鋼1トンあたりの一般的な比消費量は、(i)HM-778 kg / t(70%)、(ii)豚鉄と鉄鋼スクラップからなる固体燃料-333 kg / t(30%)、(iii)石灰です。 -45 kg / t(HMのP含有量に応じて、(iv)50 N cum/tから70Ncum / tの範囲のO2消費量、(v)3 N cum/tから3Ncum/tの範囲のN2消費量5 N cum / t、(vi)1トンあたり500万カロリー(Mcal / t)から10 Mcal / tの範囲の燃料消費量、(vii)約6 kg / tの耐火物消費量、(viii)約4 kg / t、および(vii)87%から89%の範囲の金属収率。

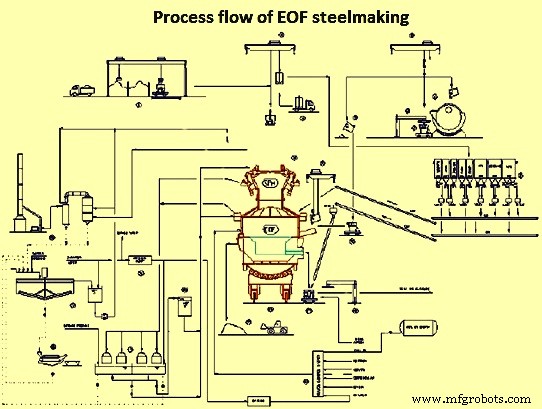

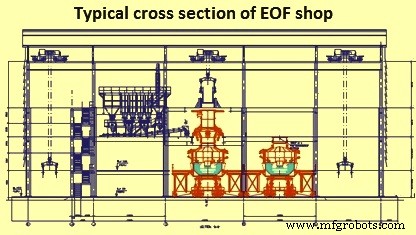

EOFプロセスのプロセスフローとショップの一般的な断面図を図4と図5に示します。

図4EOFプロセスのプロセスフロー

図5EOFショップの一般的な断面図

EOFの利点

EOFプロセスのさまざまな利点を以下に示します。

-

- 金属チャージミックスに関しては幅広い柔軟性があります。 HMの可用性が製鉄プロセスから50%と少ない場合、利点はさらに大きくなります。固体電荷(スクラップ、銑鉄)に関しても柔軟性があります。

- このプロセスは、電気エネルギーの利用可能性が低い場合に有利です。

- このプロセスは生産性が高く、炉の可用性が良好です。

- 製造された溶鋼は、特に脱リン酸化と脱硫化に関して、優れた冶金学的特性を備えています。

- 溶鋼はトランプ元素の含有量が少ないです。

- ブロー中のスラグの継続的なフラッシングとスラグのないタッピングにより、鋼の含有レベルが大幅に低下します。

- タップされた鋼は、連続鋳造機に直接移すか、二次冶金ユニットに送ることができます。

- EOFはシンプルなプロセス制御を備えており、完全に自動化できます。

- このプロセスはエネルギー効率に優れています。

- プロセスはわずかに負圧下で機能するため、ほこりの排出はほとんどありません。

- ノイズレベルが低いです。

- 固体の装入物(スクラップ、銑鉄)に関する柔軟性も魅力です。

製造プロセス