牛乳パック

ミルクカートンは、小売流通用のミルクの包装に使用される防水紙容器です。最も一般的なスーパーマーケットの商品の1つであり、ほぼすべての家庭で見られるミルクカートンは、それでもなお、厳格な基準に従って製造された精密製品です。

背景

最近まで、ミルクは通常小売商品として入手できませんでした。牛から牛乳を取り除くと、熱ですぐに腐敗し、汚染されやすくなります。今世紀まで、牛乳を保管する最も経済的で衛生的な方法は、牛乳を動物に残すことでした。ヨーロッパでは、町の牛飼育員が自分の牛を顧客の玄関先に直接連れて行き、そこで動物を家庭用容器に搾乳していました。ある場所では、牛舎の隣の店からミルクが売られていました。どちらの場合も、ミルクはほんの少しの時間しか安全に保管できませんでした。 1860年から1870年にかけて、ヨーロッパで大型の金属製ミルク容器が開発されました。チャーンと呼ばれる蓋付きの金属製容器には、約21.12ガロン(801)のミルクを入れることができます。チャーン内のミルクは、農業地域からミルクの需要が高い町に鉄道で輸送されました。金属製チャーンのミルクも各戸ごとに分配されました。牛飼育員が牛を連れてくる代わりに、今では牛乳は解約率から小さな家庭用バケツまたは缶に入れられました。ガラス製の牛乳瓶は1884年に発明されました。これは、滅菌済みの牛乳瓶を必要になるまで密封しておくことができるため、牛乳の消費者に便利なものでした。低温殺菌された(沸騰以上に急速に加熱され、次に冷却された)ミルクは、数日間、細菌汚染および腐敗に耐性がありました。牛乳瓶は第二次世界大戦を通じて米国とヨーロッパで普及しましたが、現在ではガラス容器はめったに見られません。

最初の紙ミルクカートンは1933年に導入されました。紙にワックスを塗布して防水性を高めました。 1940年、防水材としてポリエチレンが導入されました。ミルクカートンが導入されてから長い間、詰め替え可能なガラス瓶が君臨していましたが、1968年までに、米国で包装されたミルクの70%以上が紙のカートンに入れられました。

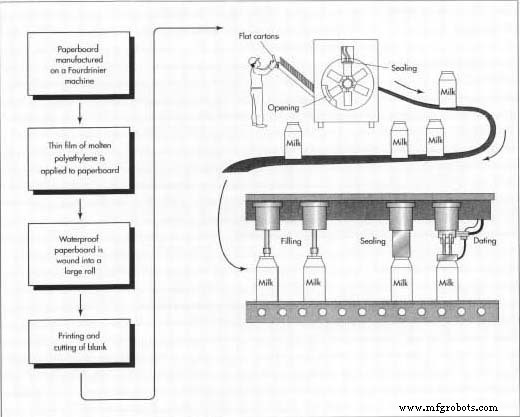

ミルクカートンの製造は、実際には2つの異なる場所での2段階のプロセスです。カートンの製造元は、カートンをカットして印刷します。カートンは、「ノックダウン」または平らにされた形でミルクパッケージャーに出荷されます。パッケージャーは、カートンを成形、充填、および密封することによってプロセスを完了します。

原材料

ミルク容器は、防水プラスチック、通常はポリエチレンでコーティングされた板紙から作られています。ミルクカートンの板紙に使用される木材パルプは、針葉樹と広葉樹のブレンドです。針葉樹は通常松の一種ですが、実際に使用される樹木は製紙工場の場所によって異なります。針葉樹は、板紙に強度を与える長い木部繊維を生成します。広葉樹は、オークなどの落葉樹から作られています。広葉樹はより良い印刷面を作るより短い繊維を持っています。ミルクカートンボードのパルプは通常、60%が広葉樹で40%が柔らかいです。

他のいくつかの化学物質は、ミルクカートンを作るために使用されます。 1つは、木材パルプを漂白する酸素化塩素です。各メーカーに固有の他の化学物質は、強度を追加するために紙に追加されます。インクに含まれる化学顔料は、印刷プロセスにも使用されます。

製造

プロセス

板紙を作る

- 1ミルクカートンに使用される厚紙は、板紙の一種に分類されます。これは通常、最も古く、最も一般的なタイプの製紙設備の1つであるFourdrinierマシンで製造されます。プロセスは木材チップから始まります。チップは加熱され、化学薬品に浸されて柔らかくなり、木部繊維の小片に砕かれます。パルプは酸素化塩素浴で漂白されます。次に、パルプを洗浄し、いくつかのスクリーンに通して、破片を取り除きます。次に、パルプはリファイナーと呼ばれる機械を介して供給されます。リファイナーは、回転するディスクの間で木部繊維を粉砕します。

精製されたパルプは、Fourdrinierマシンのヘッドボックスに流れ込みます。ヘッドボックスでは、水とパルプの混合物が絶えず動くスクリーン全体に広がります。水はスクリーンの開口部から下に排出され、湿った木部繊維のマットが残ります。マットは、追加の水を絞り出す巨大なローラーを通して引き出されます。次に、板紙を蒸気加熱シリンダーに通して乾燥させます。

防水コーティングを施す

- 2次に、乾燥した板紙が押出機のローラーを通過します。板紙がローラーを通して引っ張られると、機械は少量の溶融ポリエチレンを押し出します。ポリエチレンは板紙の両面に薄いフィルムでくっついています。いくつかのグレードのポリエチレンを押出機で組み合わせることができ、機械は実際には1回のパスで複数のフィルム層を敷設します。さまざまな層が、水分の浸透を減らし、酸素の浸透を減らし、エッセンシャルオイルの保持を助けるなど、さまざまなタスクを実行します。板紙が押出機を通過すると、冷却ローラーを通過し、両面が冷却されます。紙は非常に光沢のある防水仕上げになりました。それは大きなロールに巻かれ、印刷エリアに運ばれます。ロールの幅は通常120インチ(3.05 m)で、大きすぎて印刷および切断機に収まりません。大きなロールは狭いロールにスリットされ、幅は完成したカートンの希望の寸法によって決まります。

ブランクの印刷とカット

- 3印刷は通常、スチールシェルに取り付けられたゴム製の印刷版を使用するフレキソ印刷法によって行われます。作業員は、ポリエチレンでコーティングされた板紙のロールを印刷機にロードします。プレスは、ミルクカートンの言葉と画像を板紙に印刷します。典型的なミルクカートンは、1色から7色まで何でも印刷できます。すべての色は、マシンを1回通過するときに印刷されます。次に、同じマシンが、箱が後で折りたたまれるカートンの端に沿って板紙にスコアを付けます。サイコロが下がり、カートンを打ち抜きます。空のミルクカートンを片側と底を横切って切り開いて広げると、切り取った部分の形がわかります。この平らで、刻み目が付けられ、印刷された部分は、ブランクと呼ばれます。高速印刷および切断装置は、1分間に数百のブランクを生成します。

ブランクのシール

- 4次に、カートン工場の作業員がブランクをシーリングマシンにロードします。機械は平らなブランクを取り、それを横方向に折り、重なり合うサイドシームを作成します。次に、継ぎ目が加熱され、一緒に圧搾されます。加熱されたポリエチレンの結合と継ぎ目は、追加の接着剤なしで強力で水密です。毎分数千のブランクがシーリングマシンを通り抜けます。これは、カートンメーカーの最終ステップです。残りのプロセスは乳製品工場で完了します。密封され折りたたまれたブランクは段ボール箱に入れられ、出荷されます。

成形とボトムシール

- 5乳製品は、特殊な機械を使用してブランクを開いた容器に変換します。作業員はまず、成形機につながるシュートにブランクをロードします。ブランクは、マンドレルの形成と呼ばれる機械式アームに吸引によって引き下げられます。成形マンドレルは、カートンをその刻み目線に沿ってスナップして開き、2つの下部フラップに重なります。マンドレルは、回転ホイールのスポークのように配置されています。カートンとして

特殊な機械が、ミルクカートンのブランクを開いた容器に変えます。最初に、ブランクが成形機につながるシュートにロードされます。ブランクは、成形マンドレルと呼ばれる機械式アームに吸引によって引き下げられ、カートンはその刻み目線に沿ってスナップで開かれ、2つの下部フラップに重なります。マンドレルのカートンがホイールの上部に達すると、カートンの下部がホットプレートに押し付けられ、ホットプレートが下降して下部の継ぎ目をシールします。マンドレルがホイールの上部に到達すると、カートンの下部がホットプレートに押し付けられ、ホットプレートが下降して下部の継ぎ目をシールします。ホイールが回転し続けると、下部に密封されたカートンが下に移動し、成形マンドレルから吸引によって引き出され、コンベヤーベルトに置かれます。

特殊な機械が、ミルクカートンのブランクを開いた容器に変えます。最初に、ブランクが成形機につながるシュートにロードされます。ブランクは、成形マンドレルと呼ばれる機械式アームに吸引によって引き下げられ、カートンはその刻み目線に沿ってスナップで開かれ、2つの下部フラップに重なります。マンドレルのカートンがホイールの上部に達すると、カートンの下部がホットプレートに押し付けられ、ホットプレートが下降して下部の継ぎ目をシールします。マンドレルがホイールの上部に到達すると、カートンの下部がホットプレートに押し付けられ、ホットプレートが下降して下部の継ぎ目をシールします。ホイールが回転し続けると、下部に密封されたカートンが下に移動し、成形マンドレルから吸引によって引き出され、コンベヤーベルトに置かれます。

充填とトップシール

- 6コンベヤーベルトがカートンを充填エリアに移動します。乳製品の保管場所からのミルクは、パイプによって充填機に降りてきます。事前に測定された量のミルクが、カートンの上のチャンバーを満たします。次に、ミルクは注ぎ口からカートンに放出されます。充填されたカートンは、コンベヤーベルトを通過してトップシール機に到達します。トップシール機はカートンの上に下がり、事前に刻み目が付けられた線に沿ってトップをつまみます。従来のミルクカートンの形は、ゲーブルトップと呼ばれています。トップシーラーは切妻を形成し、トップシームを一緒に加熱して押します。他のすべての継ぎ目と同様に、ポリエチレンはそれ自体に結合し、追加の接着剤は必要ありません。

日付のスタンプ

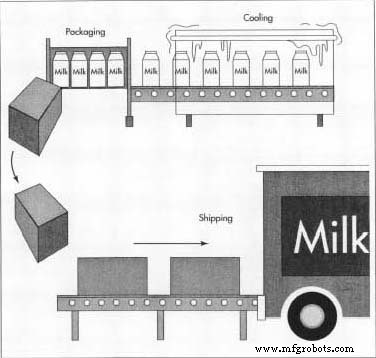

- 7すべてのミルクカートンの上部には、ミルクが新鮮な状態を保つ期間を示す日付が刻印されている必要があります。コンベヤーベルトに沿った次の停車地で、充填され、密封されたカートンはスタンピングマシンの下を通過します。スタンピングマシンは、カートンのトープエッジに沿って日付を刻印します。大きなミルク加工工場では、折りたたまれたブランクから日付シールされた完成品まで、すべての操作に時間がかかります。

わずか数秒。日付が刻印された後、完成したミルクカートンはコンベヤーから移動し、市場に出荷するために自動的にまたは手作業で梱包ケースに梱包されます。

わずか数秒。日付が刻印された後、完成したミルクカートンはコンベヤーから移動し、市場に出荷するために自動的にまたは手作業で梱包ケースに梱包されます。

品質管理

メーカーは、製造プロセスのすべてのステップで品質チェックを行います。パルプは、適切な色と密度であり、望ましい繊維特性を備えていることを確認するために検査する必要があります。パルプは長繊維と短繊維のブレンドであるため、軟材と広葉樹の樹木から、使用する樹木の種類と割合によってバッチが異なる場合があります。板紙は、さまざまな理由から、多数の品質チェックに合格する必要があります。連邦医薬品局(FDA)は、ミルクカートンが衛生と安全に関する厳格な基準を満たすことを要求しています。たとえば、FDAは板紙に追加された化学物質を承認する必要があり、製造業者はそれが規制要件を満たしていることを証明できなければなりません。板紙の幅、厚さ、繊維の混合は、抄紙機に取り付けられた機器によって継続的に監視され、板紙にも汚染物質がないかチェックされます。乳製品またはミルク加工工場では、カートンの成形と充填は、衛生と安全に関する厳格な基準の下で行われます。

副産物/廃棄物

ミルクカートンの製造工程は非常に効率的で、廃棄物はほとんどありません。ただし、ほとんどの使用済みカートンはゴミ箱に捨てられ、最終的に埋め立て処分されます。ただし、適切なリサイクル施設があれば、それらをリサイクルすることは可能です。ミルクカートンリサイクル業者は、学校や病院などの大規模なユーザーから空のカートンを収集します。次に、リサイクル業者はカートンを細断し、消毒し、細断したものを俵に結び付けます。パルプ工場はリサイクル業者からベールを購入します。工場では、ポリエチレンコーティングが紙から分離され、プラスチックメーカーが再利用するために濾します。細断されたカートンはその後パルプに再処理され、高品質の印刷および筆記用紙の製造に使用できます。

未来

ミルクカートンの製造は、プロセスがすでに高度に合理化されて効率的であるため、長年にわたって劇的に変化していません。伝統的な切妻で覆われたカートンへのますます人気のある変更は、プラスチックの注ぎ口の追加ですが、これは製造プロセスのわずかな変更のみを必要とします。米国ではミルクの消費量が減少しているため、乳製品が顧客をめぐって競争が激しくなるため、将来的にはカートンのグラフィックデザインが変更される可能性があります。切妻をかぶったカートンは製造するのに非常に費用効果が高いので、包装業者はそれらで売ることができる他の製品を探しています。ただし、ミルクカートンのポリエチレンコーティングはすべての液体に適しているわけではありません。たとえば、ワインとモーターオイルはミルクとは特性が異なるため、異なる防水バリアが必要です。化学者と設計エンジニアは現在、ミルク以外の他の液体が紙のカートンを使用できるように、新しいプラスチックコーティングを研究しています。

製造プロセス