アスファルトペーバー

背景

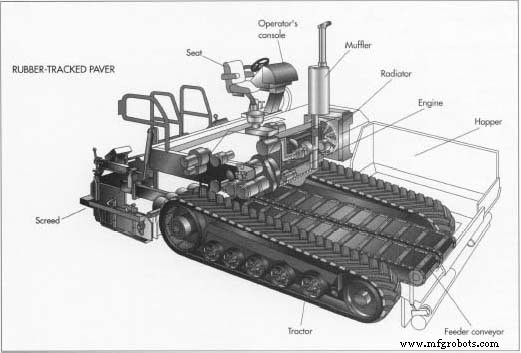

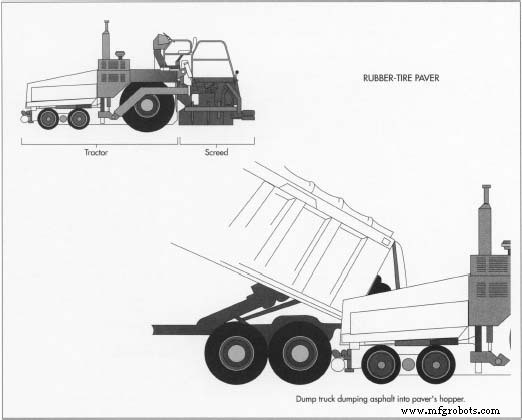

アスファルトペーバーは、道路、駐車場、またはその他の領域の表面にアスファルトの層を分散、成形、および部分的に圧縮するために使用される機械です。アスファルト舗装機と呼ばれることもあります。一部の舗装道路は、アスファルトを運ぶダンプトラックによって牽引されますが、ほとんどは自走式です。自走式ペーバーは、トラクターとスクリードの2つの主要コンポーネントで構成されています。トラクターは前進運動を提供し、アスファルトを分配します。トラクターには、エンジン、油圧ドライブとコントロール、駆動輪またはトラック、レシービングホッパー、フィーダーコンベヤー、および分配オーガーが含まれます。スクリードはアスファルトの層を水平にし、形作ります。スクリードはトラクターによって牽引され、レベリングアーム、モールドボード、エンドプレート、バーナー、バイブレーター、および傾斜センサーとコントロールが含まれます。

運転中、アスファルトで満たされたダンプトラックがペーバーの前に戻り、その積荷をペーバーのホッパーにゆっくりと排出します。ペーバーが前方に移動すると、フィーダーコンベヤーがアスファルトをペーバーの後方に移動し、分配オーガーがアスファルトを希望の幅まで外側に押し出します。次に、スクリードはアスファルトの層を平らにし、部分的に希望の形状に圧縮します。重いスチールホイールローラーがペーバーに続き、アスファルトを希望の厚さにさらに圧縮します。

歴史

舗装材料としてのアスファルトは、スコットランドの道路技師ジョン・マカダム(またはマカダム)が小さな石の圧縮された層と水を噴霧した砂からなる路面を開発した1815年にさかのぼります。水は石の天然塩を溶かし、材料を一緒にセメントで固めるのを助けました。このタイプの路面は、彼に敬意を表して水砕石と名付けられました。その後、水の代わりにコールタールが結合材として使用され、新しい舗装はタールマカダムとして知られるようになりました。これから、アスファルト舗装を表すために使用されることもあるターマックという短縮形が得られます。

タールマカダム舗装は、20世紀初頭まで米国で使用されていました。より耐久性のある路面を提供する最新の混合アスファルト舗装は、1920年代に導入されました。石と砂の骨材を路面に敷設してから結合材を噴霧する砕石とは異なり、混合アスファルトの骨材を結合材でコーティングしてから敷設します。最初は、混合アスファルトは単に道路に投棄され、滑らかに転がされる前にすくい上げられるか、段階的に水平にされました。 1931年、Barber-GreeneCompanyのHarryBarberは、米国で最初の機械式アスファルトペーバーを開発しました。それはスチールレールのセットで移動し、アスファルトを路面に均等に広げる前に、コンポーネントをプロポーショニングしてブレンドするためのローダーとミキサーの組み合わせが含まれていました。レールはすぐにクローラートラックに置き換えられ、最初の生産ペーバーは1934年にBarber-Greeneラインから外れました。この新しいマシンは、アスファルトをより迅速に、より均一に配置できるため、道路建設業者にすぐに人気がありました。 1950年代後半に、油圧ドライブがペーバーの機械式ドライブに取って代わり、オペレーターがさらにスムーズに制御できるようになりました。今日、ほとんどすべてのアスファルトは舗装機械を使用して配置されています。米国の道路の98%がアスファルトであると考えると、アスファルトペーバーの価値を理解することができます。

原材料

アスファルトペーバーのほとんどの部品は鋼でできています。トラクターのメインフレームは、厚手の鋼板で作られています。フィーダーコンベヤーは、フライトバーと呼ばれる鍛造鋼セクションを備えた頑丈なチェーンで作られています。分配オーガーは鋳造Ni-Hard鋼で作られています。スクリードは、鋼管、チャネル、およびプレートから製造されます。エンジンカバーとアクセスドアは鋼板でできています。

ゴムタイヤ式ペーバーには、2つの大きなインフレータブルリアドライブタイヤと4つ以上の小さなソリッドゴムステアリングタイヤがあります。ゴムトラックペーバーには、補強用の柔軟なスチールケーブルのいくつかの内部層を備えた成形合成ゴムトラックがあります。トラックは後部のフリクションドライブホイールによって駆動され、荷重はいくつかの中間のゴムコーティングされたスチールボギーホイールに分散されます。油圧シリンダーが前輪を押して、トラックの張力を維持します。

ペーバーで購入したコンポーネントには、エンジン、ラジエーター、油圧コンポーネント、バッテリー、電気配線、計器、ステアリングホイール、および運転席が含まれます。購入した作動油には、油圧作動油、ディーゼル燃料、エンジンオイル、不凍液が含まれます。

デザイン

アスファルトペーバーのほとんどのメーカーは、いくつかのサイズとモデルを提供しています。エンジンの馬力は、通常、小さい牽引式ペーバーの場合は3〜20 hp(2〜15 kw)の範囲であり、大きい自走式ペーバーの場合は100〜250 hp(75〜188 kw)の範囲です。ほとんどのエンジンはディーゼル燃料を使用します。これは、ディーゼル燃料が他の建設機械で一般的に使用される燃料であるためです。

最も大きい自走式ペーバーは、長さが約19〜23フィート(5.8〜7.0 m)、幅が10フィート(3.1 m)、高さが10フィート(3.1 m)です。ホッパーの容量、エンジンのサイズ、および駆動システムのタイプに応じて、重量は約20,000〜40,000ポンド(9,090〜18,180 kg)になります。アスファルトの一般的な配置速度は100〜300フィート/分(31〜92 m /分)です。標準の舗装幅は8〜12フィート(2.4〜3.7 m)で、最大幅は40フィート(12.2 m)ですが、一部の機械ではスクリードエクステンションを使用しています。 1回のパスでの最大舗装厚は6〜12インチ(152〜305 mm)です。

オプションには、照明パッケージ、手動および自動スクリードエクステンション、アスファルト層の勾配(前後の寸法)と傾斜(左右の寸法)を変更するためのさまざまなセンサーとコントロールが含まれます。

製造

プロセス

アスファルトペーバーは構成部品から組み立てられます。これらの部品の一部は組立工場で製造されますが、他の部品は他の場所で製造されて工場に出荷されます。すべての部品に下塗り塗装が施されています。部品は倉庫に保管され、必要に応じてさまざまなワークステーションまたはエリアに運ばれます。

トラクターとスクリードは別々に組み立てられます。メインフレームが空気浮上パレットに配置されると、トラクターの組み立てプロセスが開始されます。組み立てが進むにつれて、圧縮空気ラインを浮力パレットに取り付けて、トラクターを手動で動かします。これにより、重いトラクターを薄い空気のクッションに浮かせることができ、床のガイドレールを使用して、あるワークステーションから別のワークステーションに簡単に押すことができます。スクリードは単一の領域に組み立てられ、あるワークステーションから別のワークステーションに移動することはありません。

アスファルトペーバーの組み立ての一般的な操作手順は次のとおりです。

トラクターのメインフレームの製造

- 1メインフレームの個々の部品は、帯鋸で鋼板から、または火炎切断によってサイズに合わせて切断されます。必要な穴はドリルまたはパンチされます。

- 2部品は、ジグと固定具を使用して、互いに対して所定の位置に保持されます。次に、それらは、接合部の輪郭に沿って溶接するようにプログラムされた自動ワイヤ供給溶接機と一緒に溶接されます。完成すると、メインフレームは「H」の文字のようになり、タイヤまたはトラックを支えるために両側に1つの長い脚があり、横に取り付けられたエンジンを支えるために中央にクロス脚があります。

- 3メインフレームが溶接された後、高さの流れでショットブラストされます

速度の空気、小さな鋼球を運ぶ。これにより、溶接によって引き起こされる金属の応力が緩和され、溶接スパッタが除去されます。次に、メインフレームをプライマーで塗装し、塗料を乾燥させます。

速度の空気、小さな鋼球を運ぶ。これにより、溶接によって引き起こされる金属の応力が緩和され、溶接スパッタが除去されます。次に、メインフレームをプライマーで塗装し、塗料を乾燥させます。

トラクターの組み立て

- 4メインフレームは空気浮上パレットに配置され、最初のワークステーションに移動されます。フィーダーコンベヤーチェーンとフライトが最初に取り付けられ、次に油圧フィーダードライブモーターとフィーダー潤滑ホースが取り付けられます。トラクターに追跡ドライブがある場合は、左右のドライブハブが取り付けられます。一部のモデルでは、この時点で燃料タンクも取り付けられています。

- 5メインフレームが最初のワークステーションにある間、エンジンは別のエリアで準備されています。エンジンはローリングサポートスタンドに配置され、この時点でファン、オイルフィルター、およびさまざまなセンサーが取り付けられています。切断クラッチとポンプドライブギアボックスは、エンジンの背面にボルトで固定されています。ギアボックスは三角形で、3セットの油圧ポンプを取り付ける場所があります。上部のポンプセットは、ドライブタイヤまたはトラックに動力を供給します。下の2セットのポンプは、左右のコンベヤーフィーダー、分配オーガー、およびスクリードバイブレーターに電力を供給します。ポンプの各セットは、端から端まで挟まれ、同じ中央シャフトから作動する2つ以上のポンプで構成されています。

- 6メインフレームが次のワークステーションに移動します。エンジンは、オーバーヘッドホイストでサポートスタンドから持ち上げられ、メインフレームの横方向の位置に下げられます。エンジンの振動を遮断する働きをするいくつかの硬いゴム製マウントにボルトで固定されています。ラジエーターはボルトで固定され、クーラントホースはエンジンとラジエーターの間を走っています。

- 7左右の分配オーガーアセンブリがボルトで固定され、油圧オーガードライブモーターとドライブチェーンが取り付けられています。スクリードレベリングを上下させる油圧シリンダーと同様に、リアホッパーピースはボルトで固定されています。

稼働中、アスファルトで満たされたダンプトラックが舗装道路の前に戻り、ゆっくりと荷を下ろします。ペーバーのホッパー。ペーバーが前方に移動すると、フィーダーコンベヤーがアスファルトをペーバーの後方に移動し、分配オーガーがアスファルトを希望の幅まで外側に押し出します。腕。さまざまな油圧ホースと電気配線がコンポーネント間に配線されています。

稼働中、アスファルトで満たされたダンプトラックが舗装道路の前に戻り、ゆっくりと荷を下ろします。ペーバーのホッパー。ペーバーが前方に移動すると、フィーダーコンベヤーがアスファルトをペーバーの後方に移動し、分配オーガーがアスファルトを希望の幅まで外側に押し出します。腕。さまざまな油圧ホースと電気配線がコンポーネント間に配線されています。 - 8トラクターにトラックドライブを搭載する場合は、左右の可変速油圧駆動モーターと2速遊星歯車をドライブハブにボルトで固定します。トラクターにラバータイヤドライブを使用する場合は、ドライブアクスル、2速ギアボックス、および2速油圧ドライブモーターが取り付けられます。

- 9次のワークステーションでは、メインの電気ボックスが設置され、油圧タンクとバルブが設置されてホースで接続され、スクリードライトとトラクターライトの配線が配線されます。

- 10トラクターが組立ラインを下るときに、エンジンサイドカバーとインレットエアクリーナーが取り付けられ、後部プラットフォームと開いた火格子デッキが設置され、オペレーターのコントロールコンソールが取り付けられます。一部の舗装機には、縁石やその他の障害物の近くを舗装するときにオペレーターが見やすくするために、両側に1つずつ、2つのオペレーターコンソールがあります。他のペーバーには、片側または反対側にスライドできる可動コンソールがあります。この時点で、最終的な電気接続が行われます。

- 11次にバッテリーとエンジンマフラーを取り付け、必要に応じて各種フルードを追加します。トラクターにトラックドライブがある場合は、この時点で下部ボギーホイールが取り付けられます。

- 12トラクターの組み立ては、スクリードレベリングアーム、ホッパーサイド、エンジンアクセスドア、ライト、およびその他の外部コンポーネントを取り付けることで完了します。タイヤまたはトラックは最後に取り付けられます。エンジンが始動し、完成したトラクターは適切に作動するための予備チェックを受けます。

トラクターのテスト

- 13トラクターを洗浄して、組み立て中に表面に付着した可能性のあるグリースやオイルを取り除きます。作動油に蛍光染料を添加して、漏れを見つけやすくします。次に、トラクターは自動試験機に接続され、さまざまな電気的および油圧機能を循環します。コンピュータは、将来の参照のためにこれらのテストの結果を記録します。紫外線の「ブラックライト」は、油圧システムの漏れを検出するために使用されます。

- 14サイクルテストの後、トラクターは屋外に運転され、その動作を視覚的に検査するための短い機能テストが行われます。調整が必要な場合は、この時点で調整を行います。その後、トラクターは駐車され、顧客の注文を待ちます。

スクリードの組み立て

- 15スクリードは、トラクターとは別の場所に組み立てられます。フレーム部品は製造され、溶接されています。バーナーアセンブリと油圧バイブレーターモーターが取り付けられ、ホースで配管されています。バーナーは、スクリードの長さに沿って熱を供給し、アスファルトがスクリードに付着しないようにします。バイブレーターは、敷設時にアスファルトを部分的に圧縮するのに役立ちます。電気配線はさまざまなコンポーネントに配線されます。スクリードの左右の傾斜を制御する油圧アクチュエータが最後に取り付けられています。

スクリードのテスト

- 16完成したスクリードは、トラクターの機能と制御を複製する試験機に取り付けられます。次に、さまざまなスクリード機能(バーナー点火、バイブレーター操作、スロープ制御など)がテストされます。

ペーバーの仕上げ

- 17顧客がペーバーを注文するとき、I /顧客は、いくつかのスクリード設計の1つと一致するトラクターのいくつかのモデルの1つを指定できます。プライマー塗料を塗っただけのトラクターは、今度は掃除され、最後に塗装されます。次に、警告ラベル、装飾ストライプ、またはネームプレートが取り付けられます。スクリードは、黒い油性アスファルトと接触しているため、通常は黒く塗られています。

- 18スクリードはトラクターに取り付けられています。 I O電気配線、バーナー燃料ライン、および油圧ホースは相互接続されています。完成したペーバーは、最終的な機能テストを受けます。運転席は最後に設置されます。

品質管理

すべてのコンポーネントサプライヤーは、部品の出荷を開始する前に徹底的にチェックおよび認定されています。定期的に、入荷する部品は、継続的な高品質を保証するために徹底的な寸法および冶金学的検査を受けます。重要な留め具を締めるために使用される空圧レンチは、適切なトルクを提供していることを確認するためにチェックおよび再校正されます。トラクターとスクリードは、人間のオペレーターによるいくつかの目視検査に加えて、別々に機械テストされ、トラクターとスクリードが結合されて配送されると、再度チェックされます。

未来

多くの都市や州では、アスファルト道路の表面の変化やうねりを減らすことに重点を置いています。これは、長年のハードな使用によって表面が大きく変化する可能性のある既存の道路を舗装する場合に特に重要です。一部の高速道路プロジェクトでは、特定のうねり制限を超えた場合、道路請負業者に対してペナルティが課せられます。これらの厳しい要件を満たすために、請負業者はアスファルト舗装メーカーに、より洗練された勾配および勾配制御システムを求めています。将来のシステムには、コンピューターで生成された道路プロファイルを参照として利用する、レーザー誘導スクリード制御が含まれる可能性があります。

アスファルト舗装の将来の開発のもう1つの分野は、アスファルト舗装自体の配合の変更です。米国では、連邦高速道路局が後援する戦略的高速道路研究プログラムが、Superpaveとして知られる新しいアスファルト舗装の配合を開発しています。この新しい舗装は、より滑らかで耐久性のある道路を生み出すことが期待されており、2000年の実施が目標とされています。これには、アスファルトバインダー材料と骨材の両方の変更が含まれ、さまざまな配置方法が必要になる場合があります。

製造プロセス