グミキャンディー

背景

グミキャンディーは、ゼラチン、甘味料、香料、着色料で構成されたユニークなキャンディーです。その性質上、文字通り何千もの形に成形することができ、これまでで最も用途の広い菓子製品の1つになっています。 1900年代初頭にドイツで最初に開発され、1980年代に米国で大きな人気を博しました。今日でも人気があり、1996年の米国だけでの売上高は1億3500万ドルを超えています。

歴史

グミキャンディーは、キャンディー技術の最近の進歩を表しています。初期のペクチンとでんぷんの配合に由来するこの技術は、1900年代初頭にハンスリーゲルという男によってドイツで最初に開発されました。彼は1920年代に最初のグミベアを作ったハリボー会社を始めました。グミキャンディーはこの時から製造されてきましたが、1980年代初頭まで世界的な流通は限られていました。ハリボーがアメリカでグミベアの製造を始めたのはその時でした。流行が流行し、他社も同様の製品を開発しました。グミベアは、ハーシー、ブラッシュ、ファーリーズなどの企業からの他の種類のグミキャンディーのエントリーにつながりました。現在、キャンディーは恐竜からフルーツロールまで、さまざまな形で入手できます。あるゼラチンメーカーによると、現在世界中で製造されているゼラチンのほぼ半分がグミキャンディーの製造に使われています。

原材料

グミキャンディーのレシピは、通常、経験豊富な食品技術者や化学者によって開発されています。さまざまな材料をブレンドすることで、食感、味、見た目など、グミキャンディーのさまざまな特性を制御できます。主な成分には、水、ゼラチン、甘味料、フレーバー、色が含まれます。

キャンディーのユニークで粘着性のある特徴の主な成分はゼラチンです。これは動物の組織に由来するタンパク質で、水中に置くと濃厚な溶液またはゲルを形成します。適切な濃度で使用すると、ゲルは歯ごたえのあるグミキャンディーの質感を帯びます。しかし、これらのゲルは熱可逆性であり、加熱すると薄くなるため、グミキャンディーは「口の中でとろける」という特徴があります。食感とキャンディーが口の中で溶けるのにかかる時間の両方は、レシピで使用されるゼラチンの量によって制御することができます。

ゼラチンは無味無臭の脂肪を含まない化合物であるため、甘味料や香料を加えてグミに味をつけています。甘味料として様々な砂糖が加えられています。ビートやサトウキビ由来のショ糖は、グミに高度な甘さを与えます。一般的なショ糖よりもかなり甘い果糖は、よく使われるもう1つの砂糖です。コーンシロップは、他の砂糖が結晶化してグミのテクスチャーを損なうのを防ぐのに役立つためにも使用されます。また、コーンシロップはキャンディーに体を追加し、水分を維持し、コストを低く抑えるのに役立ちます。もう1つの甘味料はソルビトールです。これには、キャンディーの水分含有量を維持するのに役立つという追加の利点があります。フレーバーに加えて、これらの甘味料のいくつかには、微生物の増殖からグミキャンディーを保護するという追加の利点があります。

グミキャンディーの甘さはその特徴のひとつに過ぎません。人工的な自然の味も独特の味を作り出すために使用されます。自然の風味は、果物、ベリー、蜂蜜、糖蜜、メープルシュガーから得られます。これらのフレーバーの影響は、芳香族化学物質の混合物であり、アントラニル酸メチルやカプロン酸エチルなどの材料を含む人工フレーバーを追加することで改善できます。また、クエン酸、乳酸、リンゴ酸などの酸を加えて風味をつけています。

ゼラチンジェルは自然な淡い黄色なので、染料を加えてグミキャンディーに見られる幅広い色を作り出します。典型的な染料には、赤色染料#40、黄色染料#5、黄色染料#6、および青色染料#1が含まれる。これらの連邦規制の染料を使用して、グミメーカーはキャンディーを彼らが望むほとんどすべての色にすることができます。

ゼラチンゲルのテクスチャー特性は、温度、製造方法、pHなどの多くの要因に依存します。製造方法と温度は物理的に制御できますが、pHは酸の添加によって化学的に制御されます。これらには、クエン酸、乳酸、フマル酸、リンゴ酸などの食品グレードの酸が含まれます。他の成分は、香料、潤滑剤、および光沢増強剤として製造プロセス中に追加されます。これらには、ミツバチ、ココナッツオイル、カルナウバワックス、鉱油、部分的に水素化された大豆油、洋ナシ濃縮物、菓子職人の釉薬などの材料が含まれ、これらは製造の充填段階で追加されることがよくあります。

製造

プロセス

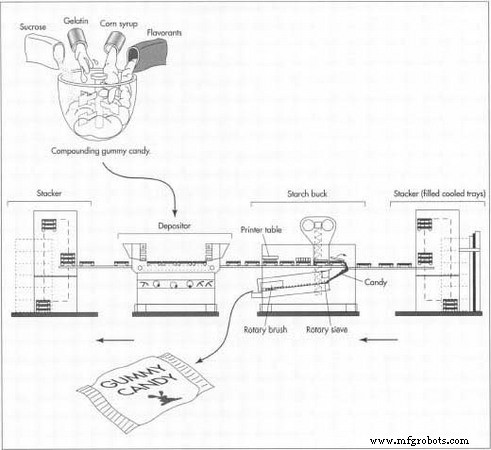

グミの製造にはでんぷん成形プロセスが使用されます。最初にキャンディーが作られ、次にでんぷん質の裏地付きトレイに入れられます。次に、満たされたトレイは完全に冷却され、結果として形成されたキャンディーはトレイから空になります。グミキャンディーの大量生産では、このプロセスの速度と効率を高めるために大幅な改善が行われました。

複利

- 1グミキャンディーの製造は、調合から始まります。コンパウンダーとして知られる工場労働者は、レシピに概説されている指示に従い、適切な量の粘着性原料をメインの混合タンクに物理的に注ぎます。混合、加熱、冷却機能を備えたこれらのタンクは非常に大きいです。バッチのサイズにもよりますが、グミキャンディーの調合には1〜3時間かかる場合があります。バッチが完了すると、品質管理(QC)ラボに送信され、必要な仕様を満たしていることを確認します。

キャンディーの形成

- 2グミキャンディーが調合され、QCテストに合格した後、ポンプで汲み上げるか、モーグルと呼ばれるでんぷん成形機に移します。このマシンは、グミキャンディーの作成に関連する複数のタスクを自動的に実行できます。でんぷんが主成分であるため、でんぷん成形機と呼ばれています。この機械では、でんぷんには3つの主な目的があります。第一に、キャンディーがキャンディー型にくっつくのを防ぎ、簡単に取り外して取り扱うことができます。第二に、それは乾燥、冷却、および硬化プロセス中にグミキャンディーを所定の位置に保持します。最後に、キャンディーから水分を吸収し、適切な食感を与えます。

- 3Mogulでグミキャンディーを作ることは継続的なプロセスです。機械の始動時に、以前に充填され、冷却され、形成されたグミキャンディーを含むトレイが積み重ねられます。次に、トレイを1つずつスタックから取り外し、コンベヤーベルトに沿って、スターチバックと呼ばれる機械の次のセクションに移動します。

- 4スターチバックに入ると、トレイが反転し、グミキャンディーがふるいと呼ばれる振動する金属スクリーンに落ちます。ふるいの振動作用は、振動ブラシと連携して、グミキャンディーに付着している余分なでんぷんをすべて取り除きます。次に、これらの部品はコンベヤーベルトに沿ってトレイに移動し、そこで手動で他の機械に移され、さらに装飾して適切なパッケージに入れることができます。空気圧スターチバックと呼ばれる最近の進歩は、このステップをさらに自動化します。このデバイスでは、ぴったりとフィットするカバーが、満たされたトレイの上に配置されます。裏返すと、キャンディーはカバーに付着し、そのままになります

グミキャンディーはMogulと呼ばれる機械で製造されています。グミキャンディーの冷却されたトレイは、でんぷんバックで反転されます。このキャンディーは包装の準備ができています。次に、トレイにでんぷんを入れて、キャンディーがくっつかないようにし、プリンターテーブルに送って、でんぷんにパターンを刻印します。デポジッターはトレイにホットキャンディーの混合物を入れ、トレイはスタッカーに戻されて24時間冷却されます。その後、マシンはプロセスを再開できます。注文された位置。次に、高速回転する圧縮空気ジェットによって過剰のデンプンを除去します。その後、キャンディーはさらに処理するために運ぶことができます。

グミキャンディーはMogulと呼ばれる機械で製造されています。グミキャンディーの冷却されたトレイは、でんぷんバックで反転されます。このキャンディーは包装の準備ができています。次に、トレイにでんぷんを入れて、キャンディーがくっつかないようにし、プリンターテーブルに送って、でんぷんにパターンを刻印します。デポジッターはトレイにホットキャンディーの混合物を入れ、トレイはスタッカーに戻されて24時間冷却されます。その後、マシンはプロセスを再開できます。注文された位置。次に、高速回転する圧縮空気ジェットによって過剰のデンプンを除去します。その後、キャンディーはさらに処理するために運ぶことができます。 - 5グミキャンディーから除去されたでんぷんは、プロセスで再利用されますが、最初に、洗浄、乾燥、またはその他の方法で再調整する必要があります。キャンディー粒子は、最初にでんぷんをふるいと呼ばれる金属スクリーンに通すことによって除去されます。その後、再循環澱粉調整システムに運ばれます。この機械に入ると、熱く移動する空気を通過させて乾燥させます。乾燥後、澱粉は冷気ジェットによって冷却され、モーグルに戻されて澱粉成形プロセスで再利用されます。

- 6でんぷんは、乾燥機からコンベヤーベルトを経由してモーグルに戻り、そこで空のトレイに充填されて平らにされます。これらは、ステップ2で反転して空にしたのと同じトレイでした。次に、これらのでんぷんが充填されたトレイは、プリンタテーブルに移動します。ここでは、型の逆が印刷されたボードがでんぷんを押し下げて、型にくぼみがあります。ここから、トレイはデポジッターに移動されます。

- 7ステップ1で調合したグミキャンディーは、デポジッターに移されます。これは、充填ノズルを備えた大御所の一部であり、トレイの下を通過するときに必要な正確な量のキャンディーをトレイに届けることができます。モーグルのデポジッターセクションには、トレイにあるインプリントの数に応じて、30以上のデポジッターを含めることができます。より現代的なデポジッターでは、デポジッターのグミベースに色、フレーバー、酸を加えることができます。これにより、さまざまな色や味を同時に作ることができ、プロセスがスピードアップします。

- 8充填されたトレイは、スタッキングマシンに沿って移動され、次に冷却室に送られ、適切に冷却されて形成されるまでそこに留まります。プロセスのこの部分は24時間以上かかる場合があります。これが発生した後、トレイはMogulに戻され、プロセスが最初からやり直されます。

品質管理

品質管理は、入ってくる原材料の評価から始まります。これらの成分は、使用する前にQCラボでテストされ、仕様に準拠していることを確認します。見た目、色、匂い、味など、さまざまな感覚特性がチェックされます。固体の粒子サイズ、油の粘度、液体のpHなど、他の多くの特性も研究されています。各メーカーは、これらのテストに依存して、材料が一貫した高品質のグミキャンディーを生産することを証明しています。

最終製品の各バッチの特性も注意深く監視されます。品質管理の化学者と技術者は、外観、風味、食感、匂いなど、キャンディーの物理的側面をチェックします。テストの通常の方法は、それらを確立された標準と比較することです。たとえば、ランダムなサンプルの色は、製品開発中に設定された標準と比較されます。味、食感、匂いなどの他の品質は、感覚パネルによって評価されます。これらは、小さな違いに気付くように特別に訓練された人々のグループで構成されています。官能検査に加えて、長年にわたって業界によって開発されてきた多くの機器検査も、人間によって実行される検査を補完するために使用されます。

未来

製造プロセスの安全性、速度、および効率の向上は、グミキャンディー業界の将来のために調査されている主要な改善点です。澱粉乾燥機は爆発の危険性があるため、澱粉成形プロセスでは安全性が大きな懸念事項です。現在、米国政府は、火花防止スイッチ、防爆スイッチ、およびその他のそのようなメカニズムを使用して、これらの危険を最小限に抑えることを推奨しています。新しいでんぷん乾燥機は、爆発の危険性が減少し、微生物学的殺傷が改善されています。さらに、より速く、より効率的に動作するモーグルが構築されています。

新製品はキャンディービジネスのどの企業のライフラインでもあるため、新しいグミのフレーバーと色が基本的な処方に絶えず追加されています。また、ユニークな形が成形されており、たくさんの新しいグミキャンディーが作られています。グミキャンディーの新しい形も開発されており、最近では、グミキャンディーとマシュマロの組み合わせが開発されています。

製造プロセス