タイヤ

背景

タイヤは、ホイールのリムに取り付けられた丈夫で柔軟なゴム製のケーシングです。タイヤは牽引のためのグリップ面を提供し、移動する車両の車輪のクッションとして機能します。タイヤは自動車にあります s、トラック、バス、航空機の着陸装置、トラクターおよびその他の農機具、フォークリフトなどの産業用車両、および乳母車、ショッピングカート、ホイールチェア、自転車、オートバイなどの一般的な輸送手段。

ほとんどの車両のタイヤは空気圧式です。空気はタイヤ内部に圧力をかけて保持されます。最近まで、空気入りタイヤには空気圧を保持するためのインナーチューブがありましたが、現在、空気入りタイヤはホイールのリムと圧力シールを形成するように設計されています。

スコットランドの発明家ロバートトムソンは1845年にインナーチューブ付きの空気入りタイヤを開発しましたが、彼の設計は時代を先取りしており、ほとんど関心を集めませんでした。空気入りタイヤは、1880年代に別のスコットランド人、ジョンボイドダンロップによって再発明され、すぐに自転車に乗る人に人気がありました。

タイヤの製造に使用される主な原料は天然ゴムですが、合成ゴムも使用されています。ただし、強度、弾力性、耐摩耗性の適切な特性を開発するには、ゴムをさまざまな化学薬品で処理してから加熱する必要があります。アメリカの発明家チャールズグッドイヤーは、加硫として知られるゴムを強化するプロセスを発見しました。 または硬化、 1839年に偶然に。彼は1830年以来ゴムを実験していたが、適切な硬化プロセスを開発することができなかった。インドのゴムと硫黄の混合物を使った実験中に、グッドイヤーは混合物を熱いストーブに落としました。化学反応が起こり、溶融する代わりに、ゴムと硫黄の混合物が固い塊を形成しました。彼はゴムの連続シートを処理できるようになるまで実験を続けました。

今日、熟練労働者を配置した大規模で効率的な工場では、年間2億5000万本以上の新しいタイヤが生産されています。自動化は製造プロセスの多くのステップをガイドしますが、それでも熟練労働者はタイヤのコンポーネントを組み立てる必要があります。

原材料

タイヤの主原料はゴムで、天然ゴムと合成ゴムの両方が使われています。天然ゴムは、ゴムの木 HeveaBrasiliensisの樹皮に乳白色の液体として含まれています。 タイヤ製造に使用される生ゴムを製造するために、液体ラテックスは、ゴムを固化させる酸と混合されます。プレス機で余分な水分を絞り出し、ゴムをシート状に成形した後、背の高い燻製場で乾燥させ、巨大なベールにプレス加工し、世界中のタイヤ工場に出荷します。合成ゴムは、原油に含まれるポリマーから製造されます。

タイヤゴムの他の主成分はカーボンブラックです。カーボンブラックは、原油や天然ガスを限られた量の酸素で燃焼させたときに生成される微細で柔らかい粉末であり、不完全燃焼を引き起こし、大量の微細な煤を生成します。タイヤの製造には非常に多くのカーボンブラックが必要であるため、鉄道車両がそれを輸送し、巨大なサイロが必要になるまでカーボンブラックをタイヤ工場に保管します。

硫黄やその他の化学物質もタイヤに使用されています。特定の化学物質は、ゴムと混合してから加熱すると、レーシングタイヤの場合は高摩擦(ただし低燃費)、乗用車用タイヤの場合は高燃費(ただし低摩擦)などの特定のタイヤ特性を生成します。タイヤに成形されている間、ゴムを柔軟に保つ化学物質もあれば、日光の紫外線からゴムを保護する化学物質もあります。

デザイン

乗用車用タイヤの主な特徴は、トレッド、サイドウォール付きのボディ、ビードです。トレッドは、道路に接触する隆起したパターンです。ボディはトレッドを支え、タイヤに特定の形状を与えます。ビードはゴムで覆われた金属線の束で、タイヤをホイールに固定します。

コンピュータシステムは現在、タイヤの設計において主要な役割を果たしています。長年のテストデータに基づいて動作する複雑な分析ソフトウェアにより、タイヤエンジニアはトレッド設計およびその他の設計パラメータのパフォーマンスをシミュレートできます。ソフトウェアは、可能なタイヤ設計の3次元カラー画像を作成し、提案されたタイヤ設計に対するさまざまな応力の影響を計算します。プロトタイプタイヤを実際に組み立ててテストする前に多くの設計上の制限を発見できるため、コンピューターシミュレーションはタイヤメーカーの費用を節約します。

トレッドの設計とタイヤ本体の構造のテストに加えて、コンピューターはさまざまな種類のゴムコンパウンドの効果をシミュレートできます。現代の乗用車用タイヤでは、タイヤのさまざまな部分に20種類ものゴムが使用されている場合があります。寒い天候下での良好なトラクションのために、1つのゴムコンパウンドをトレッドに使用できます。別のコンパウンドを使用して、タイヤのサイドウォールの剛性を高めています。

タイヤエンジニアが新しいタイヤのコンピューター研究に満足した後、製造エンジニアと熟練したタイヤ組み立て業者が設計者と協力して、テスト用のタイヤプロトタイプを作成します。設計および製造エンジニアが新しいタイヤの設計に満足すると、タイヤ工場は新しいタイヤの大量生産を開始します。

1909年にWCState of Goodyear Tire Companyによって発明されたタイヤ製造機は、労働者の生産性を劇的に向上させました。 。

1909年にWCState of Goodyear Tire Companyによって発明されたタイヤ製造機は、労働者の生産性を劇的に向上させました。 。

タイヤの歴史は、ある業界の革新が別の業界に大きな変化をもたらす可能性があることを示す優れた例です。簡単に言えば、自動車産業の「離陸」は、20世紀初頭の米国のゴム産業を変革しました。 19世紀後半のゴム産業は、履物、自転車、馬車用タイヤの製造に集中していました。第一次世界大戦までに、ゴム製タイヤと自動車用タイヤは、一般の人々の心の中で事実上同義語でした。 1901年の7000台の新車販売には、オリジナル機器(OE)としての28,000本のタイヤと、さらに68,000本の交換用タイヤの販売が伴いました。 1918年までに、タイヤがゴム販売の約50%を占めるようになり、OEタイヤの販売は100万台の新車で400万本を超え、タイヤの総生産量は2450万本に達しました。

この生産量の大幅な増加には、グッドイヤー、グッドリッチ、ファイアストンなどの有名企業の出現と、オハイオ州アクロンに業界センターが設立されました。そして、雇用が急増する一方で、技術の助けを借りてのみ生産の増加が可能でした。基本的な革新は、コアビルディングの機械化でした。 1910年以前は、タイヤは、鉄の芯の周りに各層とビーズを伸ばし、セメントで固定し、縫い合わせる作業員によって組み立てられていました。 1909年、グッドイヤー社のW. C.州は、中央の砲塔に搭載されたローラーにプライ、ビード、およびトレッドを搭載した機械の特許を取得しました。機械の電気モーターが適切な張力を保持している間に、作業者は適切な材料をコアの上に引っ張って、作業者がセメントとステッチを終えることができるようにしました。スキルと器用さは依然として重要でしたが、コア構築マシンは、タイプに応じて、作業者1人あたり1日あたり6〜8本のタイヤから1日あたり20〜40本のタイヤの生産を簡素化および高速化しました。

ウィリアム・S・プレッツァー

製造

プロセス

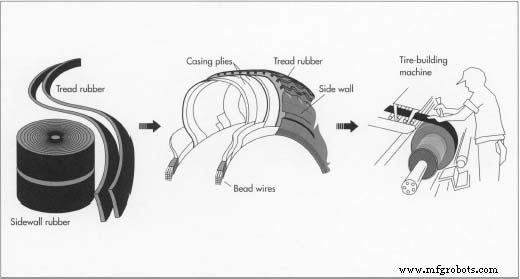

乗用車用タイヤは、タイヤ成形機の金属ドラムに特殊配合ゴムを何層も巻き付けて製造されています。タイヤのさまざまなコンポーネントが成形機に運ばれ、そこで熟練したアセンブラーがストリップを切断して配置し、  タイヤ製造プロセスの最初のステップは、ゴム、カーボンブラック、硫黄、その他の材料—ゴムコンパウンドを形成します。ゴムが準備された後、それはタイヤ製造機に送られ、そこで作業員がゴム層を積み上げてタイヤを形成します。この時点で、タイヤは「グリーンタイヤ」と呼ばれます。この時点で「グリーンタイヤ」と呼ばれるタイヤ。グリーンタイヤが完成すると、金属製のドラムが崩壊し、タイヤアセンブラーがタイヤを取り外すことができます。次に、グリーンタイヤは硬化のために金型に運ばれます。

タイヤ製造プロセスの最初のステップは、ゴム、カーボンブラック、硫黄、その他の材料—ゴムコンパウンドを形成します。ゴムが準備された後、それはタイヤ製造機に送られ、そこで作業員がゴム層を積み上げてタイヤを形成します。この時点で、タイヤは「グリーンタイヤ」と呼ばれます。この時点で「グリーンタイヤ」と呼ばれるタイヤ。グリーンタイヤが完成すると、金属製のドラムが崩壊し、タイヤアセンブラーがタイヤを取り外すことができます。次に、グリーンタイヤは硬化のために金型に運ばれます。

- 1タイヤ製造プロセスの最初のステップは、原材料を混合してゴムコンパウンドを形成することです。鉄道車両は、大量の天然ゴムと合成ゴム、カーボンブラック、硫黄、およびその他の化学薬品とオイルを供給します。これらはすべて、必要になるまで保管されます。コンピューター制御システムにはさまざまなレシピが含まれており、混合用のゴムと化学薬品の特定のバッチを自動的に測定できます。垂直セメントミキサーのようにぶら下がっている巨大なミキサーは、最大1,100ポンドの重さのバッチでゴムと化学薬品を一緒にかき混ぜます。

- 2次に、各混合物を追加の加熱で再粉砕して、バッチを柔らかくし、化学物質を混合します。 3番目のステップでは、バッチは再びミキサーを通過し、そこで追加の化学物質が追加されて、最終混合物と呼ばれるものが形成されます。混合の3つのステップすべてで、熱と摩擦がバッチに加えられ、ゴムが柔らかくなり、化学物質が均一に分散されます。各バッチの化学組成はタイヤの部品によって異なります。ボディには特定のゴム配合、ビードには他の配合、トレッドには他の配合が使用されます。

ボディ、ビーズ、トレッド

- 3ゴムのバッチが混合されると、強力な圧延機を通過して、バッチを厚いシートに絞ります。これらのシートは、タイヤの特定の部品を作るために使用されます。たとえば、タイヤ本体は、ゴムで覆われた布のような布のストリップで構成されています。ゴム引き布の各ストリップは、プライと呼ばれる層を形成するために使用されます タイヤ本体に。乗用車用タイヤのボディには、最大4つのプライが含まれている場合があります。

- 4タイヤのビードの場合、ワイヤーバンドルはワイヤーラッピングマシンで形成されます。次に、束はリングに形成され、リングはゴムで覆われます。

- 5タイヤのトレッドとサイドウォールのゴムは、バッチミキサーから押出機と呼ばれる別のタイプの加工機に移動します。 押出機では、バッチはさらに混合および加熱され、次にダイ(成形されたオリフィス)から押し出されてゴムの層が形成されます。側壁ゴムは保護用のプラスチックシートで覆われ、圧延されています。トレッドラバーはストリップにスライスされ、本と呼ばれる大きくて平らな金属ケースに入れられます。

タイヤ製造機

- 6サイドウォールゴムのロール、トレッドゴムを含む本、および

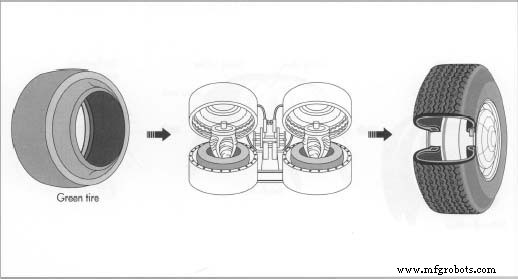

グリーンタイヤを製造した後、金型に入れて硬化させます。アサリのような形をした型には、大きくて柔軟な風船が含まれています。タイヤをバルーン(ブラダー)の上に置き、型を閉じます。次に、蒸気がバルーンにポンプで送られ、バルーンを膨張させて、金型の側面に対してタイヤを成形します。冷却後、タイヤを膨らませてテストします。ビーズはすべて、タイヤ製造機の熟練した組み立て業者に届けられます。機械の中央には、タイヤ部品を保持する折りたたみ可能な回転ドラムがあります。タイヤアセンブラーは、ボディのゴムで覆われたファブリックプライをマシンドラムに巻き付けることでタイヤの製造を開始します。これらのプライの端を接着剤で結合した後、ビードを追加して所定の位置に固定し、追加のタイヤボディプライをビードの上に置きます。次に、アセンブラーは特殊な電動工具を使用してタイヤプライのエッジを成形します。最後に、サイドウォールとトレッドの押し出しゴム層を所定の位置に接着し、組み立てられたタイヤ(緑色のタイヤ)をタイヤ製造機から取り外します。

グリーンタイヤを製造した後、金型に入れて硬化させます。アサリのような形をした型には、大きくて柔軟な風船が含まれています。タイヤをバルーン(ブラダー)の上に置き、型を閉じます。次に、蒸気がバルーンにポンプで送られ、バルーンを膨張させて、金型の側面に対してタイヤを成形します。冷却後、タイヤを膨らませてテストします。ビーズはすべて、タイヤ製造機の熟練した組み立て業者に届けられます。機械の中央には、タイヤ部品を保持する折りたたみ可能な回転ドラムがあります。タイヤアセンブラーは、ボディのゴムで覆われたファブリックプライをマシンドラムに巻き付けることでタイヤの製造を開始します。これらのプライの端を接着剤で結合した後、ビードを追加して所定の位置に固定し、追加のタイヤボディプライをビードの上に置きます。次に、アセンブラーは特殊な電動工具を使用してタイヤプライのエッジを成形します。最後に、サイドウォールとトレッドの押し出しゴム層を所定の位置に接着し、組み立てられたタイヤ(緑色のタイヤ)をタイヤ製造機から取り外します。

硬化

- 7硬化プロセスのために、大きな型の中に緑色のタイヤが配置されます。タイヤの型は巨大な金属製のアサリのような形をしており、開いてブラダーと呼ばれる大きくて柔軟なバルーンが現れます。 緑色のタイヤがブラダーの上に配置され、クラムシェルモールドが閉じると、ブラダーが蒸気で満たされ、膨張してタイヤを成形し、ブランクのトレッドゴムをモールドの隆起した内部に押し付けます。この硬化プロセス中、蒸気はグリーンタイヤを280度まで加熱します。金型内の時間は、タイヤに必要な特性によって異なります。

- 8硬化が完了したら、タイヤを金型から取り外して冷却し、テストします。各タイヤは、トレッド、サイドウォール、タイヤ内部のゴムの気泡やボイドなどの欠陥がないか徹底的に検査されます。次に、タイヤをテストホイールに置き、膨らませて回転させます。テストホイールのセンサーがタイヤのバランスを測定し、タイヤが直線で走行しているかどうかを判断します。現代のタイヤの設計と組み立てのために、拒否されることはめったにありません。タイヤの検査とテストホイールでの走行が完了すると、タイヤは倉庫に移されて流通します。

品質管理

品質管理は原材料の供給者から始まります。今日、タイヤメーカーは、タイヤ工場に出荷される前に原材料をテストするサプライヤーを求めています。製造業者は、原材料の特性と組成の詳細な認証を提供するいくつかのサプライヤーと特別な購入契約を結ぶことがよくあります。サプライヤーの認証を保証するために、タイヤ会社の化学者は、原材料が配達されるときにランダムにテストを行います。

バッチ混合プロセス全体を通して、ゴムのサンプルが抽出およびテストされ、引張強度や密度などのさまざまな特性が確認されます。各タイヤアセンブラーは、使用されるタイヤコンポーネントに責任があります。コード番号と包括的なコンピューター記録管理システムにより、プラント管理者はゴムのバッチと特定のタイヤコンポーネントを追跡できます。

新しいタイヤの設計が初めて製造されるとき、破壊的なテストのために何百ものタイヤが組立ラインの端から取り出されます。たとえば、一部のタイヤはスライスして開いてボディプライ間のエアポケットをチェックしますが、他のタイヤは金属スタッドに押し付けて耐パンク性を判断します。さらに他のタイヤは、走行距離やその他の性能特性をテストするために、急速に回転し、金属ドラムに押し下げられます。

タイヤの品質管理には、さまざまな非破壊評価手法も使用されています。 X線ビデオ撮影は、タイヤを通して素早くはっきりとした視界を提供します。 X線タイヤテストでは、タイヤがランダムに選択され、放射線ブースに運ばれ、そこでX線が照射されます。テスト技術者は、タイヤの欠陥を簡単に見つけることができるビデオ画面でX線画像を表示します。欠陥が発生した場合、製造エンジニアはタイヤコンポーネントの組み立ての特定の手順を確認して、欠陥がどのように形成されたかを判断します。

内部テストに加えて、消費者やタイヤディーラーからのフィードバックも製造プロセスと関連付けられ、プロセスの改善点を特定します。

未来

ゴムの化学的性質とタイヤの設計における絶え間ない改善により、極端な気象条件でより長い走行距離と改善された性能を提供するエキサイティングな新しいタイヤが作成されています。メーカーは現在、最大80,000マイル続くと推定されるタイヤを提供しています。コンピューターによって設計およびテストされたトレッドは、濡れた路面や雪道でのトラクションと安全性を向上させるために、独自の非対称バンドを備えています。

タイヤ設計エンジニアは、圧力下の空気を含まないためにフラットになることのない非空気圧タイヤの実験も行っています。そのような非空気圧タイヤの1つは、ホイールリムに取り付けられた厚いプラスチックの1つのスラブです。プラスチックは、道路と接触するためにゴム製のトレッドがプラスチックに固定されるポイントまで、リムから湾曲しています。このようなタイヤは、トレッドと道路の接触面積が大きいため、転がり抵抗が低く、燃費が向上し、ハンドリングが向上します。

製造プロセス