はさみ

背景

はさみは、一対の金属製の刃が、ハンドルを合わせたときに刃が出会って、間に置かれた材料を切断するように接続された切断器具です。はさみという言葉は、同じ種類のより大きな楽器を表すために使用されます。原則として、はさみの刃の長さは6インチ(15 cm)未満で、通常は同じサイズの指穴のあるハンドルが付いています。はさみには6インチ(15 cm)より長い刃があり、多くの場合、親指に合う穴のある小さなハンドルが1つと、2本以上の指に合う穴のある大きなハンドルが1つあります。

はさみと鋏は、用途に応じてさまざまな形で存在します。紙にのみ使用される子供のはさみは、安全を確保するために鈍い刃を持っています。髪の毛や布を切るために使用されるはさみは、はるかに鋭くなければなりません。最大の鋏は、金属の切断や低木の刈り込みに使用され、非常に強力な刃を備えている必要があります。

特殊なはさみには、生地を複雑に切断するための鋭い先端と鈍い先端が1つあることが多い縫製はさみや、指の爪や足の爪を切るための湾曲した刃を持つ爪切りがあります。特殊な種類の鋏には、布をカットして波状のエッジを与える切り欠きのある刃を備えたピンク色の鋏や、髪を整えるのではなく細くする歯を備えた薄毛鋏があります。

存在することが知られている最も初期のはさみは、約3、000年または4、000年前に中東に出現し、春のはさみとして知られていました。それらは、青銅の薄い湾曲したストリップによってハンドルで接続された2つの青銅の刃で構成されていました。このストリップは、絞ったときにブレードをまとめ、離したときにブレードを引き離すのに役立ちました。同様のデザインの鋼製鋏は、羊から羊毛を切るために今でも使用されています。

古代ローマ、中国、日本、韓国では、刃先と柄の間の点で刃が接続された青銅または鉄の回転はさみが使用されていました。このデザインの初期の発明にもかかわらず、ほとんどすべての現代のはさみでまだ使用されていますが、春のはさみは16世紀までヨーロッパで使用され続けました。

中世とルネッサンス時代、春のはさみは鉄や鋼の棒を加熱し、その端を平らにしてアンビルの刃に形作ることによって作られました。バーの中心は加熱され、曲げられてばねを形成し、次に冷却および再加熱されて柔軟になりました。ピボット式はさみは、1761年にイギリスのシェフィールドのロバート・ヒンクリフが鋳鋼を使用して製造し始めるまで、大量に製造されませんでした。同じくシェフィールドのベンジャミン・ハンツマンによって最近発明された鋳鋼は、粘土るつぼで鋼を溶かし、それを型に注ぐことによって作られました。これにより、不純物の少ない、より均一な鋼が得られました。

19世紀の間、はさみは精巧に装飾されたハンドルで手で鍛造されました。それらは、ブレードを形成するためにボスと呼ばれるへこんだ表面に鋼を打ち込むことによって作られました。弓として知られているハンドルのリングは、鋼に穴を開け、アンビルの尖った端でそれを拡大することによって作られました。

20世紀の初めまでに、はさみは機械化された生産に対応するために設計が簡素化されました。その代わり  完全に手作業で鍛造されたブレードとハンドルは、ドロップハンマーを使用して形成されるようになりました。蒸気を動力源とするこれらの大きくて重い装置は、鋼の棒からはさみを形作るためにダイを使用していました。現代版のドロップハンマーは、今日でもはさみの製造に使用されています。

完全に手作業で鍛造されたブレードとハンドルは、ドロップハンマーを使用して形成されるようになりました。蒸気を動力源とするこれらの大きくて重い装置は、鋼の棒からはさみを形作るためにダイを使用していました。現代版のドロップハンマーは、今日でもはさみの製造に使用されています。

原材料

はさみは通常鋼でできています。特別な目的で使用されるはさみの中には、他の金属合金でできているものもあります。コルダイト(より糸に似た爆発性物質)を切るために使用されるはさみは、火花を発生させてはなりません。磁気テープの切断に使用するはさみは、磁気を妨げてはなりません。

スチールはさみには2つの基本的な形があります。炭素鋼は、刃とハンドルが1つの連続した部分を形成するはさみを作るために使用されます。炭素鋼は鉄と約1%の炭素から製造されています。丈夫でシャープな状態を保つという利点があります。炭素鋼製のはさみは、錆びないように通常ニッケルやクロムでメッキされています。

ステンレス鋼は、プラスチックのハンドルが金属の刃に取り付けられているはさみを作るために使用されます。ステンレス鋼はから製造されています  鉄、約1%の炭素、および少なくとも10%のクロム。軽くて錆びないという利点があります。ステンレス製のはさみの柄は、ABS(アクリロニトリル-ブタジエン-スチレン)プラスチックなどの丈夫で軽い物質でできています。

鉄、約1%の炭素、および少なくとも10%のクロム。軽くて錆びないという利点があります。ステンレス製のはさみの柄は、ABS(アクリロニトリル-ブタジエン-スチレン)プラスチックなどの丈夫で軽い物質でできています。

製造

プロセス

空白を作成する

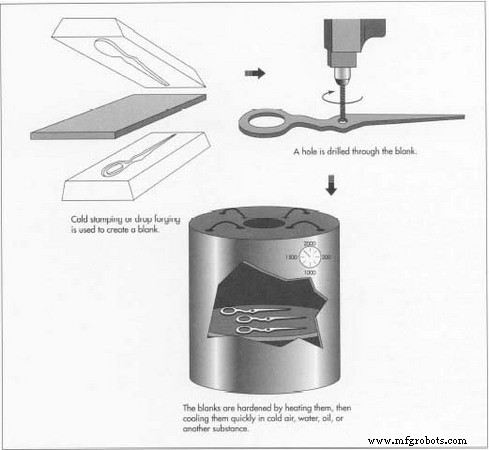

- 1鋭利にされて取り付けられる前は、はさみの2つの半分はブランクと呼ばれます。ブランクは、ブレードとハンドルが一体で構成されている場合もあれば、ブレードのみで構成されている場合もあります。後者の場合、金属製のハンドルがブレードに溶接されるか、プラスチック製のハンドルがブレードに取り付けられます。

- 2安価なはさみは、コールドスタンピングによって形成されたブランクから作ることができます。このプロセスでは、ブランクの形をした鋭いダイが非加熱鋼のシートに打ち抜かれます。ダイは鋼を切断してブランクを形成します。

- 3ブランクは成形によって作成することもできます。 ○ブランクの形をした型に溶鋼を流し込みます。鋼は冷却されて固体に戻り、ブランクが取り除かれます。

- 4ほとんどの品質のはさみは、ドロップ鍛造によって形成されたブランクから作られています。コールドスタンピングと同様に、このプロセスでは、ブランクをダイで成形します。ドロップハンマーとして知られるこのダイは、真っ赤な鋼の棒に打ち込まれてブランクを形成します。ドロップハンマーの圧力も鋼を強化します。

空白の処理

- 5余分な金属を切り取って、ブランクを適切な形状にトリミングします。ブランクに穴を開けます。この穴により、後で2つの完成したブレードを相互に取り付けることができます。

- 6トリミングされたブランクは、加熱して硬化させた後、冷気、水、油、またはその他の物質で急速に冷却します。それらが加熱される温度とそれらが冷却される媒体は、それらが作られる鋼の種類とブレードの望ましい特性によって異なります。

- 7硬化したブランクを再度加熱し、空気中でゆっくりと冷却します。焼き戻しとして知られるこの2回目の加熱により、ブランクに均一な硬度が与えられます。はさみの刃の硬度が均一でない場合、一方の刃の硬い場所はすぐにもう一方の刃の柔らかい場所を磨耗します。

- 8加熱と冷却を繰り返すと、ブランクがゆがみます。それらはアンビルに置かれ、ハンマーで軽くたたかれることによってまっすぐにされます。このプロセスはピーニングとして知られています。

研磨と研磨

- 9ブランクは、高速で移動するサンディングベルトまたは研磨ホイールにエッジを適用することにより、ブレードに研磨されます。ベルトやホイールの表面は研磨剤の小さな粒子で覆われており、サンドペーパーと同じように機能します。硬い研磨剤は、鋭いエッジを形成するのに十分な鋼を削り取ります。このプロセスの間、ブレードは水または切削液と呼ばれるさまざまな液体で冷却され、加熱や反りを防ぎます。次に、鋭利な刃は、ベルトまたはホイールを使用して同様の方法で研磨され、研磨剤のはるかに小さな粒子が含まれます。

ハンドルの作成

- 10多くのはさみでは、ハンドルはI 0 /ブランクの一部として最初から形成されています。そうでない場合、それらは金属合金またはプラスチックでできている可能性があります。金属の場合は、ブランクと同じ方法で作成し、溶接します。プラスチックの場合は射出成形で作られています。このプロセスでは、溶融プラスチックが圧力下でハンドルの形をした型に押し込まれます。冷却し、型を開いてハンドルを取り外します。ハンドルには、ブランクの端を挿入できる中空のスロットがあります。ハンドルをしっかりと固定するために強力な接着剤が使用されています。

はさみの組み立て

- 11 2つの研磨されたブレードは、前に開けた穴にリベットまたはネジで互いに取り付けられています。消費者が調整できないリベットは、より安価なはさみを作るために使用されます。調整可能なネジは、より高価なはさみで使用されます。

- 12はさみは確実に調整されます。 2つのブレードが正しく連携すること。それらは錆から保護するためにニッケルまたはクロムで塗装またはメッキすることができます。はさみに傷がないか検査し、ネジまたはリベットに注油し、はさみを包んで消費者に出荷します。

品質管理

はさみの品質管理の最も重要な側面は、2枚の刃の適切な位置合わせです。はさみをスムーズに切るためには、刃が2点で出会う必要があります。これらの2つのポイントは、スイベル(リベットまたはネジがブレードを接続するポイント)とカッティングポイントです。はさみを閉じると、切断点がスイベルのすぐ先から先端に移動します。ブレードは、製造中に互いにわずかに水平および垂直のカーブを離すことにより、他のポイントでブレードが接触するのを防ぎます。

ブレードが正しく接触するようにするには、正しい位置から1万分の1インチ(約100分の1ミリメートル)以内に穴を開ける必要があります。ブレードの位置を視覚的に検査して、ブレードが均等に接触しているかどうかを確認します。そうでない場合、一方のブレードの一部がもう一方のブレードと重なります。この欠陥は翼として知られています。チップはまた、それらの間にギャップやオーバーラップがないことを確認するために検査されます。

鈍いはさみでも紙を適切に切ることができるので、高品質のはさみは丈夫な合成繊維でテストされます。切れ味は、ブレードが生地を引き裂くのではなく切断することを確認することによってテストされます。強度は、布の複数の層を切断することによってテストされます。ブレードは、切断中に一定の圧力で一緒になる必要があります。

消費者ははさみの品質を維持する責任があります。はさみは、設計された材料を切断するためにのみ使用する必要があります。それらは定期的に油をさして鋭利にする必要があり、ネジは必要に応じて調整する必要があります。はさみは閉じた状態で保管する必要があります。はさみを開いた位置に置くことは、鈍い刃の最も一般的な原因です。

未来

はさみは何百年もの間標準的な形のままですが、最近の革新はこの普通の家庭用道具の見た目を変えるかもしれません。丸いローリングブレードを使用したはさみが設計されています。酸化ジルコニウムから作られたセラミックは、非常に強く、錆びにくく、研ぐ必要のない刃のはさみを製造するために使用されてきました。

製造プロセス