鋼管

鋼管は長くて中空の管で、さまざまな目的に使用されます。それらは、溶接またはシームレスパイプのいずれかをもたらす2つの異なる方法で製造されます。どちらの方法でも、生の鋼は最初に、より実用的な出発形態に鋳造されます。次に、鋼をシームレスなチューブに伸ばすか、エッジを一緒に押して溶接でシールすることにより、パイプになります。鋼管を製造する最初の方法は1800年代初頭に導入され、現在使用されている最新のプロセスに着実に進化してきました。毎年、数百万トンの鋼管が生産されています。その汎用性により、鉄鋼業界で最も頻繁に使用される製品になっています。

鋼管はさまざまな場所にあります。それらは強いので、都市や町全体に水やガスを輸送するために地下で使用されます。それらはまた電線を保護するために建設で使用されます。鋼管は丈夫ですが、軽量にすることもできます。これにより、自転車のフレーム製造での使用に最適です。彼らが有用だと思う他の場所は、いくつか例を挙げると、自動車、冷蔵ユニット、暖房および配管システム、旗竿、街灯、および薬です。

歴史

人々は何千年もの間パイプを使用してきました。おそらく最初の使用は、水を小川や川から畑に流用した古代の農業従事者によるものでした。考古学的証拠によると、中国人は早くも紀元前2000年<小>に水を目的の場所に輸送するためにリードパイプを使用していました。 他の古代文明で使用されていた粘土管が発見されました。 1世紀の A.D。 、最初の鉛管はヨーロッパで建設されました。熱帯の国々では、水を運ぶために竹の管が使われていました。植民地時代のアメリカ人は、同様の目的で木材を使用していました。 1652年に、最初の水道は中空の丸太を使用してボストンで作られました。

現代の溶接鋼管の開発は、1800年代初頭にさかのぼることができます。 1815年、ウィリアムマードックは石炭燃焼ランプシステムを発明しました。ロンドンの街全体にこれらのライトを合わせるために、マードックは廃棄されたマスケット銃の銃身を結合しました。彼はこの連続パイプラインを使用して石炭ガスを輸送しました。彼の照明システムが成功したことが証明されたとき、長い金属管に対するより大きな需要が生まれました。この需要を満たすのに十分なチューブを製造するために、さまざまな発明者が新しいパイプ製造プロセスの開発に着手しました。

金属管を迅速かつ安価に製造するための初期の注目すべき方法は、1824年にジェームズラッセルによって特許を取得しました。彼の方法では、平らな鉄片の反対側の端を結合することによって管を作成しました。金属は、展性があるまで最初に加熱されました。ドロップハンマーを使用して、エッジを一緒に折り曲げて溶接しました。パイプは溝と圧延機に通して仕上げました。

ラッセルの方法は、翌年、コメリウスホワイトハウスが金属管を作るためのより良い方法を開発したため、長くは使用されませんでした。突合せ溶接プロセスと呼ばれるこのプロセスは、現在のパイプ製造手順の基礎となっています。彼の方法では、薄い鉄のシートが加熱され、円錐形の開口部から引き出されました。金属が開口部を通過すると、そのエッジが丸くなり、パイプの形になりました。両端を溶接してパイプを仕上げました。使用する最初の製造工場  溶接パイプは、材料を円形に成形する一連の溝付きローラーに鋼片を圧延することによって形成されます。次に、溶接されていないパイプが溶接電極を通過します。これらの装置は、パイプの両端を一緒にシールします。米国でのこのプロセスは、1832年にフィラデルフィアで開始されました。

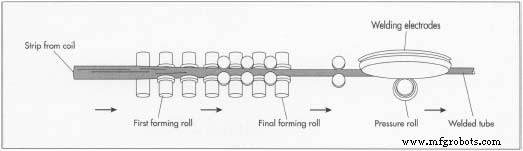

溶接パイプは、材料を円形に成形する一連の溝付きローラーに鋼片を圧延することによって形成されます。次に、溶接されていないパイプが溶接電極を通過します。これらの装置は、パイプの両端を一緒にシールします。米国でのこのプロセスは、1832年にフィラデルフィアで開始されました。

徐々に、ホワイトハウス方式が改善されました。最も重要な革新の1つは、1911年にジョンムーンによって導入されました。彼は、製造工場が終わりのない流れでパイプを生産できる連続プロセス法を提案しました。彼はこの特定の目的のために機械を製造し、多くのパイプ製造施設がそれを採用しました。

溶接管プロセスが開発されている間、シームレスな金属パイプの必要性が生じます。シームレスパイプは、溶接シームがないパイプです。それらは最初、中実の円柱の中心に穴を開けることによって作られました。この方法は1800年代後半に開発されました。これらのタイプのパイプは、壁が薄く、軽量でありながら丈夫であるため、自転車のフレームに最適でした。 1895年に、シームレスチューブを製造する最初の工場が建設されました。自転車製造が自動車製造に取って代わったので、ガソリンとオイルラインのためにシームレスなチューブがまだ必要でした。より大きな石油鉱床が見つかったため、この需要はさらに大きくなりました。

早くも1840年には、鉄工はすでにシームレスチューブを製造することができました。ある方法では、頑丈な金属製の丸いビレットに穴を開けました。次に、ビレットを加熱し、一連のダイを通して引き抜いてパイプを形成しました。この方法は、中央に穴を開けるのが難しいため、非効率的でした。その結果、一方の側がもう一方の側よりも太い不均一なパイプができました。 1888年に、改良された方法が特許を取得しました。このプロセスでは、固体の請求書が耐火性のレンガの芯の周りに鋳造されました。冷めたらレンガを外し、真ん中に穴をあけました。それ以来、新しいローラー技術がこれらの方法に取って代わりました。

デザイン

鋼管には2つのタイプがあり、1つはシームレスで、もう1つはその長さに沿って単一の溶接シームがあります。どちらも用途が異なります。シームレスチューブは通常、より軽量で、壁が薄くなっています。自転車や液体の輸送に使用されます。継ぎ目のあるチューブはより重く、より剛性があります。は一貫性が高く、通常はまっすぐです。ガス輸送、電線管、配管などに使用されます。通常、これらはパイプに高い応力がかかっていない場合に使用されます。

特定のパイプ特性は、生産中に制御できます。たとえば、パイプの直径は、使用方法に応じて変更されることがよくあります。直径は、皮下注射針を作るために使用される小さなパイプから、都市全体にガスを輸送するために使用される大きなパイプまでさまざまです。パイプの肉厚も制御できます。多くの場合、鋼の種類はパイプの強度と柔軟性にも影響を与えます。その他の制御可能な特性には、長さ、コーティング材料、および最終仕上げが含まれます。

原材料

パイプ製造の主な原料は鉄鋼です。鋼は主に鉄でできています。合金に存在する可能性のある他の金属には、アルミニウム、マンガン、チタン、タングステン、バナジウム、およびジルコニウムが含まれます。一部の仕上げ材は、製造時に使用されることがあります。たとえば、ペイントは  シームレスパイプは、中実のビレットを加熱して円筒形に成形し、それを次のように圧延するプロセスを使用して製造されます。それは引き伸ばされ、くり抜かれています。中空の中心は不規則な形をしているので、弾丸の形をしたピアサーポイントがビレットを転がしているときにビレットの中央に押し込まれます。パイプがコーティングされている場合に使用されます。通常、生産ラインの最後で鋼管に少量のオイルが塗布されます。これは、パイプを保護するのに役立ちます。実際には完成品の一部ではありませんが、硫酸はパイプを洗浄するための1つの製造ステップで使用されます。

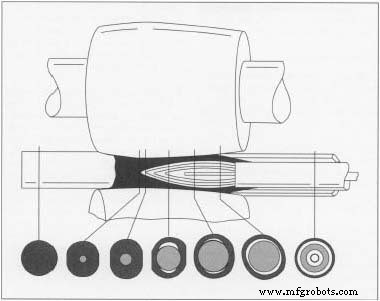

シームレスパイプは、中実のビレットを加熱して円筒形に成形し、それを次のように圧延するプロセスを使用して製造されます。それは引き伸ばされ、くり抜かれています。中空の中心は不規則な形をしているので、弾丸の形をしたピアサーポイントがビレットを転がしているときにビレットの中央に押し込まれます。パイプがコーティングされている場合に使用されます。通常、生産ラインの最後で鋼管に少量のオイルが塗布されます。これは、パイプを保護するのに役立ちます。実際には完成品の一部ではありませんが、硫酸はパイプを洗浄するための1つの製造ステップで使用されます。

製造

プロセス

鋼管は2つの異なるプロセスで作られています。両方のプロセスの全体的な製造方法には、3つのステップが含まれます。まず、生の鋼がより実用的な形に変換されます。次に、パイプは連続または半連続の生産ラインで形成されます。最後に、お客様のニーズに合わせてパイプを切断・改造します。

インゴットの生産

- 1溶鋼は、鉄鉱石とコークス(石炭が空気のない状態で加熱されると生じる炭素に富む物質)を炉で溶かし、液体に酸素を吹き込むことによって炭素の大部分を除去することによって作られます。次に、溶鋼は大きな厚肉の鉄型に流し込まれ、そこで冷却されてインゴットになります。

- 2プレートやシートなどの平らな製品、またはバーやロッドなどの長い製品を形成するために、インゴットは大きな圧力の下で大きなローラーの間に成形されます。

花とスラブの作成

- 3ブルームを生成するために、インゴットは積み重ねられた一対の溝付きスチールローラーを通過します。これらのタイプのローラーは「ツーハイミル」と呼ばれます。場合によっては、3つのローラーが使用されます。ローラーは、溝が一致するように取り付けられ、反対方向に移動します。この動作により、鋼は圧搾され、より薄く、より長い断片に引き伸ばされます。人間の操作者がローラーを逆にすると、鋼が引き戻されて薄く長くなります。このプロセスは、鋼が目的の形状になるまで繰り返されます。このプロセスでは、マニピュレーターと呼ばれる機械が鋼を裏返し、各面が均等に処理されるようにします。

- 4インゴットは、ブルーム製造プロセスと同様のプロセスでスラブに圧延することもできます。鋼はそれを伸ばす一対の積み重ねられたローラーを通過します。ただし、スラブの幅を制御するために側面に取り付けられたローラーもあります。鋼が希望の形状になったら、凹凸のある端を切り取り、スラブやブルームを短く切ります。

さらなる処理

- 5ブルームは通常、パイプにされる前にさらに処理されます。ブルームは、より長く、より狭くなるより多くのローリングデバイスに通すことによってビレットに変換されます。ビレットはフライングシャーと呼ばれる装置で切断されます。これらは、動くビレットと一緒に競争してそれを切る同期鋏のペアです。これにより、製造プロセスを停止することなく効率的な切断が可能になります。これらのビレットは積み重ねられ、最終的にはシームレスパイプになります。

- 6つのスラブも作り直されています。それらを可鍛性にするために、それらは最初に2,200°F(1,204°C)に加熱されます。これにより、スラブの表面に酸化物コーティングが形成されます。このコーティングは、スケールブレーカーと高圧水スプレーで切断されます。次に、スラブはホットミルの一連のローラーに送られ、スケルプと呼ばれる薄い細い鋼のストリップになります。このミルは0.5マイルにもなることがあります。スラブがローラーを通過するにつれて、スラブは薄く長くなります。約3分の間に、1つのスラブを6インチ(15.2 cm)の厚さの鋼片から、長さ1/4マイルの薄い鋼リボンに変換できます。

- 7伸ばした後、鋼を酸洗いします。このプロセスでは、金属を洗浄するために硫酸を含む一連のタンクに通します。最後に、冷水と温水ですすぎ、乾燥させた後、大きなスプールに巻き上げて、パイプ製造施設に輸送するために梱包します。

パイプ製造

- 8パイプの作成にはスケルプとビレットの両方が使用されます。スケルプは溶接パイプになっています。それは最初に巻き戻し機に置かれます。鋼のスプールがほどけると、加熱されます。次に、鋼は一連の溝付きローラーを通過します。それが通り過ぎるとき、ローラーはスケルプの端を一緒にカールさせます。これにより、溶接されていないパイプが形成されます。

- 9次に、鋼は溶接電極を通過します。これらの装置は、パイプの両端を一緒にシールします。次に、溶接されたシームは高圧ローラーを通過し、タイトな溶接を作成するのに役立ちます。次に、パイプは希望の長さに切断され、さらに処理するために積み重ねられます。溶接鋼管は連続プロセスであり、パイプのサイズによっては、毎分1,100フィート(335.3 m)の速度で製造できます。

- 10シームレスパイプが必要な場合は、正方形のビレットを使用して製造します。それらは加熱され、成形されて、円形とも呼ばれる円筒形を形成します。次に、ラウンドは炉に入れられ、そこで白熱されます。次に、加熱されたラウンドは大きな圧力で転がされます。この高圧圧延により、ビレットが伸び、中央に穴ができます。この穴は不規則な形をしているので、弾丸の形をしたピアサーポイントがビレットを転がしているときにビレットの中央に押し込まれます。ピアシング段階の後、パイプはまだ不規則な厚さと形状である可能性があります。これを修正するために、それは別の一連の圧延機を通過します。

最終処理

- 11いずれかのタイプのパイプを作成した後、それらを矯正機に通すことができます。また、2つ以上のパイプを接続できるようにジョイントを取り付けることもできます。直径の小さいパイプの最も一般的なタイプのジョイントは、パイプの端に切り込まれたタイトな溝である糸脱毛です。パイプはまた、測定機を介して送られます。この情報は、他の品質管理データとともに、パイプ上で自動的にステンシルで印刷されます。次に、パイプに保護オイルの薄いコーティングがスプレーされます。ほとんどのパイプは通常、錆びないように処理されています。これは、亜鉛メッキまたは亜鉛コーティングを施すことによって行われます。パイプの用途によっては、他の塗料やコーティングが使用される場合があります。

品質管理

完成した鋼管が仕様を満たしていることを確認するために、さまざまな対策が講じられています。たとえば、X線ゲージは鋼の厚さを調整するために使用されます。ゲージは2つのX線を利用して機能します。 1つの光線は既知の厚さの鋼に向けられます。もう1つは、生産ラインの通過する鋼に向けられます。 2つの光線の間に差異がある場合、ゲージは自動的にローラーのサイズ変更をトリガーして補正します。

プロセスの最後に、パイプの欠陥も検査されます。パイプをテストする1つの方法は、特殊な機械を使用することです。この機械はパイプを水で満たし、圧力を上げてそれが保持されるかどうかを確認します。欠陥のあるパイプはスクラップとして返送されます。

製造プロセス