ボールベアリング

背景

人は物を動かす必要が出始めて以来、仕事を楽にするために丸いローラーを使用してきました。おそらく最初のローラーは棒か丸太でした。これは地面を横切って物を引きずるよりも大きな改善でしたが、それでもかなり大変な作業でした。エジプト人は丸太を使ってピラミッドのために巨大な石のブロックを転がしました。やがて、誰かがローラーを動かされているものに固定するというアイデアを思いつき、「車輪」を備えた最初の「車両」を作りました。しかし、これらには、互いに転がるのではなく、互いに擦れ合う材料で作られたベアリングがまだありました。ベアリングの基本設計が開発されたのは18世紀後半になってからでした。 1794年、ウェールズの鉄器製造業者フィリップヴォーンは、馬車の車軸を支持するボールベアリングの設計の特許を取得しました。自転車と自動車の進歩に刺激されて、19世紀から20世紀初頭にかけて開発が続けられました。

何千ものサイズ、形状、および種類の転がり軸受があります。主な種類は、玉軸受、ころ軸受、針状軸受、円すいころ軸受です。サイズは、ミニチュアモーターを実行するのに十分小さいものから、水力発電所の回転部品をサポートするために使用される巨大なベアリングまであります。これらの大きなベアリングは直径10フィート(3.04メートル)で、設置にはクレーンが必要です。最も一般的なサイズは片手で簡単に保持でき、電気モーターなどで使用されます。

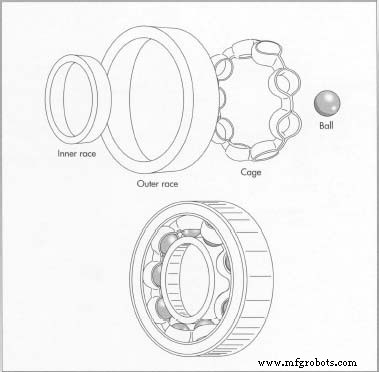

この記事では、ボールベアリングについてのみ説明します。これらの軸受では、転がり部分はボールであり、レースと呼ばれる内輪と外輪の間を転がります。ボールはケージによって保持され、レースの周りに等間隔に保たれます。これらの部品に加えて、オイルやグリースを入れて汚れを防ぐためのシールや、ベアリングを所定の位置に保持するためのネジなど、特殊なベアリング用のオプション部品がたくさんあります。ここでは、これらの派手な追加機能について心配する必要はありません。

原材料

すべてのボールベアリングのほとんどすべての部品は鋼でできています。ベアリングは多くの応力に耐える必要があるため、非常に丈夫な鋼でできている必要があります。これらのベアリングの鋼の標準的な業界分類は52100です。これは、1パーセントのクロムと1パーセントの炭素(基本鋼に追加された場合は合金と呼ばれます)を含むことを意味します。この鋼は、熱処理によって非常に硬くて丈夫にすることができます。錆が問題になる可能性がある場合、ベアリングは440Cステンレス鋼で作られています。

ボールのケージは伝統的に薄い鋼で作られていますが、一部のベアリングは、製造コストが低く、摩擦が少ないため、成形プラスチックケージを使用しています。

製造

プロセス

標準のボールベアリングには、アウターレース、ローリングボール、インナーレース、ケージの4つの主要部分があります。

レース

- 1どちらの種族もほぼ同じ方法で作られています。それらは両方とも鋼のリングであるため、プロセスは適切なサイズの鋼管から始まります。旋盤に似た自動機械は、切削工具を使用してレースの基本的な形状を切断し、すべての寸法をわずかに大きくしすぎます。それらを大きくしすぎる理由は、レースを終了する前に熱処理する必要があるためです。

驚いたことに、ローリングボールは太い鋼線として始まります。次に、冷間圧造プロセスで、ワイヤーは2つの鋼製ダイの間で粉砕された小さな断片に切断されます。その結果、惑星土星のように見えるボールができ、その中央に「フラッシュ」と呼ばれるリングがあります。通常、このプロセス中にワープします。熱処理後、最終サイズに機械加工することができます。

驚いたことに、ローリングボールは太い鋼線として始まります。次に、冷間圧造プロセスで、ワイヤーは2つの鋼製ダイの間で粉砕された小さな断片に切断されます。その結果、惑星土星のように見えるボールができ、その中央に「フラッシュ」と呼ばれるリングがあります。通常、このプロセス中にワープします。熱処理後、最終サイズに機械加工することができます。 - 2ラフカットレースは、華氏約1,550度(摂氏843度)の熱処理炉に最大数時間(部品のサイズによって異なります)入れられ、次に油浴に浸されて冷却されます。それらを非常に難しくします。この硬化はまたそれらをもろくします、それで次のステップはそれらを和らげることです。これは、2番目のオーブンで華氏約300度(摂氏148.8度)に加熱し、空気中で冷却することによって行われます。この全体の熱処理プロセスは、硬くて丈夫な部品を作ります。

- 3熱処理プロセスの後、レースは終了する準備が整います。しかし、現在、レースは切削工具で切るのが難しすぎるため、残りの作業は砥石で行う必要があります。 これらは、レースを終了するためにいくつかの異なる種類と形状が必要であることを除いて、ドリルビットとツールを研ぐためにあなたが見つけるものと非常によく似ています。レースのほぼすべての場所が研削によって仕上げられ、非常に滑らかで正確な表面が残ります。ベアリングが機械に適合する表面は非常に丸く、側面は平らでなければなりません。ボールが転がる表面は、最初に研磨され、次にラップ仕上げされます。これは、非常に細かい研磨剤スラリーを使用してレースを数時間研磨し、ほぼ鏡面仕上げにすることを意味します。この時点で、レースは終了し、ボールと一緒に組み立てる準備が整います。

ボール

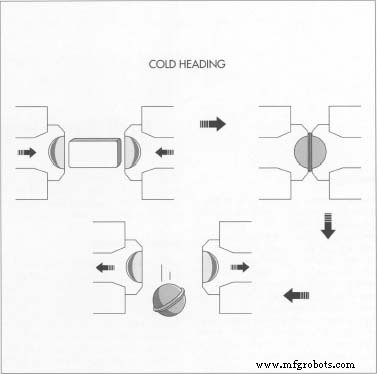

- 4ボールの形は非常に単純ですが、ボールを作るのは少し難しいです。驚いたことに、ボールは太いワイヤーとして始まります。このワイヤーはロールから短い部分を切り取る機械に供給され、次に両端を中央に向かって粉砕します。このプロセスは冷間圧造と呼ばれます。その名前は、ワイヤーがそうではないという事実に由来しています

ローリングボールの中央付近の膨らみは、機械加工プロセスで除去されます。ボールは2枚の鋳鉄ディスクの間の粗い溝に配置されます。一方のディスクは回転し、もう一方のディスクは静止しています。摩擦によりフラッシュが除去されます。ここから、ボールは熱処理され、粉砕され、ラップ仕上げされ、非常に滑らかな仕上がりになります。粉砕される前に加熱され、プロセスの元々の用途は、頭を釘に置くことでした(これはまだそれが行われている方法です)。いずれにせよ、ボールは今や惑星土星のように見え、真ん中に「フラッシュ」と呼ばれるリングがあります。

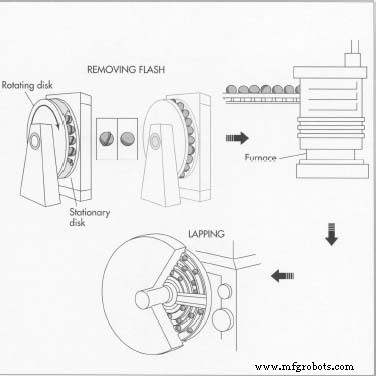

ローリングボールの中央付近の膨らみは、機械加工プロセスで除去されます。ボールは2枚の鋳鉄ディスクの間の粗い溝に配置されます。一方のディスクは回転し、もう一方のディスクは静止しています。摩擦によりフラッシュが除去されます。ここから、ボールは熱処理され、粉砕され、ラップ仕上げされ、非常に滑らかな仕上がりになります。粉砕される前に加熱され、プロセスの元々の用途は、頭を釘に置くことでした(これはまだそれが行われている方法です)。いずれにせよ、ボールは今や惑星土星のように見え、真ん中に「フラッシュ」と呼ばれるリングがあります。 - 5最初の機械加工プロセスで、このフラッシュが除去されます。ボールベアリングは、2つの鋳鉄ディスクの面の間に配置され、溝に乗っています。溝の内側は粗く、ボールのフラッシュを引き裂きます。一方のホイールは回転し、もう一方のホイールは静止します。固定ホイールには穴が開いているため、ボールを溝に出し入れすることができます。専用コンベヤがボールを一方の穴に送り、ボールが溝の周りでガタガタと音を立ててから、もう一方の穴から出てきます。次に、ホイールの溝を何度も通過するためにコンベヤーにフィードバックされ、かなり丸く、ほぼ適切なサイズにカットされ、フラッシュが完全に消えます。もう一度、ボールは、熱処理後に完成したサイズに粉砕できるように、特大のままにされます。仕上げに残っている鋼の量はそれほど多くありません。わずか約8/1000インチ(.02センチメートル)で、これは2枚の紙とほぼ同じ厚さです。

- 6鋼の種類が同じであるため、ボールの熱処理プロセスはレースで使用されるプロセスと同様であり、すべての部品をほぼ同じ速度で摩耗させるのが最適です。レースのように、ボールは熱処理と焼き戻しの後に硬くて丈夫になります。熱処理後、ボールはフラッシュリムーバーと同じように機能するマシンに戻されますが、ホイールがカッティングホイールではなくグラインディングホイールである点が異なります。これらのホイールは、ボールが丸くなり、完成したサイズの数万分の1インチ以内になるようにボールを粉砕します。

- 7この後、ボールは鋳鉄製のホイールを備え、レースで使用されているものと同じ研磨ラッピングコンパウンドを使用するラッピングマシンに移動されます。ここでは、それらは8-10時間ラップされます

完成したボールベアリングの4つの部分:内輪、外輪、ケージ、およびボール。それらがどの程度正確に作られているか。繰り返しになりますが、結果は非常に滑らかな鋼になります。

完成したボールベアリングの4つの部分:内輪、外輪、ケージ、およびボール。それらがどの程度正確に作られているか。繰り返しになりますが、結果は非常に滑らかな鋼になります。

ケージ

- 8スチール製のケージは、クッキーカッターのようにかなり薄い板金から打ち抜かれ、ダイで最終的な形状に曲げられます。金型は2枚の鋼でできており、完成した部品の形をした穴が内側に刻まれています。ケージを挟んでダイを閉じると、ケージは内側の穴の形に曲がります。次に、ダイが開かれ、完成した部品が取り出され、組み立ての準備が整います。

- 9プラスチック製のケージは通常、射出成形と呼ばれるプロセスで製造されます。この工程では、溶けたプラスチックを吹き込んで固めることにより、中空の金型に充填します。型が開かれ、完成したケージが取り出され、組み立ての準備が整います。

アセンブリ

- 10すべての部品ができたので、ベアリングを組み立てる必要があります。まず、インナーレースをアウターレースの内側に配置し、可能な限り片側に配置します。これにより、反対側のそれらの間にボールを挿入するのに十分な大きさのスペースができます。必要な数のボールを入れ、レースを動かして両方が中央にくるようにし、ボールがベアリングの周りに均等に分散するようにします。この時点で、ボールを互いに離して保持するためにケージが取り付けられています。プラスチック製のケージは通常、スナップで留めるだけですが、スチール製のケージは通常、一緒にリベットで留める必要があります。ベアリングが組み立てられたので、防錆剤でコーティングされ、輸送用に梱包されています。

品質管理

ベアリング製造は非常に正確なビジネスです。工場に到着する鋼のサンプルに対してテストが実行され、適切な量の合金金属が含まれていることを確認します。硬度と靭性のテストは、熱処理プロセスのいくつかの段階でも行われます。サイズと形状が正しいことを確認するために、途中で多くの検査もあります。ボールの表面とレースでボールが転がる場所は、非常に滑らかでなければなりません。安価なベアリングであっても、ボールは2500万分の1インチを超えて丸くなることはありません。高速または精密ベアリングは、500万分の1インチしか許可されていません。

未来

ボールベアリングは非常にシンプルで製造が非常に安価になっているため、今後何年にもわたって使用されます。一部の企業は、スペースシャトルの宇宙でボールを作る実験をしました。宇宙では、溶けた鋼の塊が空中に吐き出される可能性があり、無重力によってそれらは空中に浮かびます。ブロブは、冷えて固まるまで自動的に完璧な球体を作ります。ただし、宇宙旅行は依然として高価であるため、1つの「スペースボール」のコストで多くの研磨を地上で行うことができます。

ただし、他の種類のベアリングも間近に迫っています。 2つのオブジェクトがまったく接触しないベアリングは、実行するのに効率的ですが、作成するのは困難です。 1つの種類は、互いに押しのける磁石を使用し、物を離して保持するために使用できます。これが「磁気浮上」(磁気浮上用)列車の作り方です。別の種類では、2つのぴったり合った表面の間の空間に空気を押し込み、圧縮空気のクッション上でそれらを互いに離して浮かせます。ただし、これらのベアリングはどちらも、謙虚で信頼できるボールベアリングよりも製造と操作にはるかに費用がかかります。

製造プロセス