バーコードスキャナ

背景

多くの異なるタイプのバーコードスキャンマシンが存在しますが、それらはすべて同じ基本原理で動作します。それらはすべて、一連の黒と白のストライプから反射された光の強度を使用して、コンピューターにどのコードが表示されているかを伝えます。白い縞模様は光を非常によく反射しますが、黒い縞模様はほとんど光を反射しません。バーコードスキャナーは、バーコード全体に光を順次照射し、反射光と非反射光のパターンを同時に検出して記録します。次に、スキャナーはこのパターンをコンピューターが理解できる電気信号に変換します。すべてのスキャナーには、入力されたバーコードを解釈するためのコンピューターソフトウェアが含まれている必要があります。この単純な原則により、データを操作する方法と、多くの企業が記録管理を処理する方法が変わりました。

バーコードスキャンは、コンピューターへのデータ入力の速度と精度を向上させる方法として1970年代初頭に登場しました。企業は、在庫と請求のコンピューター追跡を利用し始めたばかりでした。課題は、大量のアイテムの少量の在庫を維持している企業(たとえば、倉庫や通信販売会社)のレコード入力の迅速、効率的、および比較的確実な方法を見つけることでした。バーコードを使用することで、店員は、面倒でエラーが発生しやすいキーボードデータ入力プロセスなしで、販売、出荷、または梱包されたすべてのアイテムを追跡できました。バーコードは、衣料品店、製造工場(自動車メーカーなど)、航空会社の手荷物検査、図書館、そしてもちろんスーパーマーケットで急速に普及しました。今日一般的なスーパーマーケットのスキャナーは、商品の購入時にスキャンが行われるため、POSスキャナーとして知られています。 POSスキャンは、おそらく今日使用されている最も難しいバーコードスキャンアプリケーションです。スーパーマーケットのスキャナーは、さまざまなタイプのバーコードスキャナーの最先端の設計を表しています。これは、奇妙な形のアイテムや、汚れたり、濡れたり、壊れやすいアイテムのバーコードを読み取るのが特に難しいためです。

最初のスキャナーはスキャンを行うために人間の行動を必要とし、非常に単純な光源を使用していました。最も一般的なのは杖でしたが、安価で信頼性が高いため、今でも人気があります。ワンドスキャナーは、スキャナーの端をコードに対して配置する必要があります。これは、使用する光源が、ワンドの先端にあるバーとストライプを区別するのに十分なだけ狭い(焦点が合っている)ためです。ラベルの付いた製品が奇妙な形や汚れている場合、この方法は不可能ではないにしても実用的ではありません。

コードに触れることなく動作するスキャナーを作成するには、長距離にわたって狭く明るいビームにとどまる光源が必要です。最適な光源はレーザーです。レーザービームを使用すると、コードをスキャナーから数インチ以上離して保持し、実際のスキャンアクションをスキャナー内で実行できます。 1970年代半ばに開発された回転式のモーター駆動ミラーアセンブリにより、レーザー光を表面上で掃引できるため、ユーザーはスキャナーやコードを移動する必要がありませんでした。このテクノロジーにより、スキャナーの信頼性とコードの読み取り速度が向上しました。

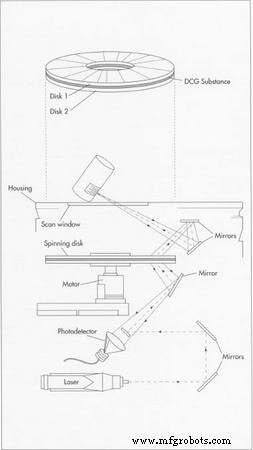

その後、ホログラムがミラーの代わりに選択されました。これは、ホログラムがミラーのように機能する一方で、軽量で、より簡単に電動化できるためです。ホログラムは、正しい波長の光が当たると、3次元の物体のように振る舞う写真画像です。ホログラムは、写真乳剤でコーティングされたガラスまたはプラスチックプレート上に2つの部分に分割されたレーザービームを照射することによって作成されます。前世代のスキャナーはミラーアセンブリを回転させることで機能していましたが、ホログラフィックスキャナーは、1つまたは複数のホログラムが記録されたディスクを回転させることで動作します。

IBMとNECの研究者は、1980年にホログラフィックPOSスキャナーを同時に開発しました。ホログラフィックスキャンが選択されたのは、ホログラムディスクがミラーアセンブリよりも簡単に回転できるだけでなく、1つのディスクが多くの異なる方向に光を反射できるためです。同じディスクに異なるホログラム領域を組み込むことによって。これは、バーコードの配置の問題を解決するのに役立ちました。つまり、スキャンウィンドウに直接面するためにコードが不要になりました。最新のバーコードスキャナーは、毎秒数百回、さまざまな方向と角度でスキャンします。チェックアウトレーンのスキャナーの表面を見ると、十字に交差したたくさんの光の線が見えます。このパターンは、特定のパッケージの向きで最も信頼性が高く、要求が最も少ないものとして選択されました。

原材料

ホログラフィックバーコードスキャナーは、事前に形成された部品のアセンブリで構成されています。レーザー(レーザービームを生成するためのガスと小さな電源で満たされた小さなガラス管)は、通常、ヘリウムネオン(HeNe)レーザーです。つまり、ガス管はヘリウムガスとネオンガスで満たされ、赤色光を発します。赤色光は検出が最も簡単で、HeNeは他の種類のレーザーよりも安価です。それらは、ライトショーやディスコで使用されるタイプのレーザーのはるかに小さいバージョンです。

光学アセンブリのレンズとミラーは、高度に研磨されたガラスまたはプラスチックでできており、使用されている光の赤色波長で多かれ少なかれ反射するようにコーティングされている場合があります。光検出システムはフォトダイオードです。光が当たると電流が流れ、光がないときは電流が流れない半導体部品です。シリコンまたはゲルマニウムフォトダイオードは、最も一般的に使用される2種類のフォトダイオードです。

ハウジングは頑丈なケースで構成されており、通常はステンレス鋼で作られています。 ガラスまたは非常に弾力性のあるプラスチックの光学窓。窓材は、優れた光学的および機械的特性を備えている必要があります。つまり、透明性を維持する必要がありますが、スキャナーを空気から密閉する必要もあります。これにより、汚れやほこりが内部に入り込んで光や光検出器を遮ることがなくなります。窓の欠陥により、光が予測できない角度で透過したり、まったく透過しなくなったりする可能性があります。どちらのシナリオもスキャナーの精度に影響します。

ホログラフィックディスクは、二色化ゼラチンと呼ばれる物質でできています。 (DCG)2つのプラスチックディスクの間に密封されています。 DCGは、写真フィルムが光を記録するのと同じように、レーザー画像を記録するために使用される感光性化学物質です。ダウケミカルとポラロイドが独自のホログラフィック作業のために開発したもので、さまざまな表面にコーティングできるように液体の形で販売されています。 DCGホログラムは、ホログラフィックジュエリー(ペンダント、ウォッチフェイスなど)やおもちゃ屋で販売されているホログラフィックスピナーディスクで一般的です。 DCGは、屋外に放置すると記録された画像を失います。そのため、DCGは2層のプラスチックの間に密封する必要があります。

ディスクを回転させる回転モータードライブは、エレクターセットで利用可能なものと同様の中央回転シャフトを備えた小さな電気シリンダーです。ホログラムディスクの中央にシャフトが取り付けられているため、モーターをオンにするとディスクが回転します。

デザイン

バーコードスキャナーでは、完成したアセンブリを作成するために設計者のチームが必要です。まず、レーザー記録エンジニアがホログラムディスクを設計します。この設計で考慮すべき重要な機能がいくつかあります。たとえば、ディスクは、それに当たる光の大部分を反射する必要があり(高効率)、反射ビームが狭いままになるように光を歪ませてはならず、回転中に選択したスキャンパターンで光を反射する必要があります。また、スキャンパターンは、バーコードがスキャンウィンドウを通過しても読み取れる読み取り可能な方向の数を最大化する必要があります。

完成したディスクは、同じディスクのウェッジに記録された多くの異なるホログラムで構成されています。各ウェッジは、異なる角度で光を反射します。ディスクが回転すると、光が一列にスキャンされます。線の方向がくさびからくさびに変わります。ホログラム設計者は、使用するレーザーの正確な出力も指定します。これは、ユーザーの寿命、効率、安全性に基づいて選択されます。

ホログラムディスクが設計された後、光学エンジニアはレーザーとホログラムディスクの配置を設計し、光を正しい方向に向けるために必要なレンズまたはミラーを指定し、バーコードから反射された光が効率的かつ確実に読み取ります。設計者は、スキャナーのオプティカルスローを最適化する必要があります オブジェクトをスキャナーウィンドウから離して保持し、それでも正しく読み取ることができる最も遠い距離として定義されます。光学設計者の仕事は、通常の使用に便利な角度で窓を配置しながら、最小の重量と費用で、コンポーネントを最小のスペースに収めるのに最適な方法を検討することです。たとえば、スーパーマーケットのスキャナーでは、回転するディスクをボックス内に横向きに置く方が便利な場合でも、チェックアウトスタンドの窓を上に向ける必要があります。追加のミラーにより、これらの制約の両方を満たすことができます。

電気技師は、光検出器からの電気信号を解釈するための最良の方法を決定します。電気的には、信号は一連のON信号(白いバーから反射された光)とOFF信号(黒いバーから反射された光がない)として受信および解釈される必要があります。結果として得られるパターンは、コンピューターによってパターンが表す製品情報に変換されます。コードを製品情報に変換するコンピューターソフトウェアを設計するためにコンピュータープログラマーを雇うこともできますが、ON / OFFパターンを正しく解釈する作業は電気技師に任されています。

製造

プロセス

すべてのコンポーネントが設計されたら、それらを作成して組み立てる準備が整います。ホログラムディスクは通常、社内で製造されますが、他のコンポーネント(レンズ、ミラー、レーザー)は通常、他のメーカーから購入されます。次に、さまざまな部品が組み立てられ、テストされます。

ホログラムディスク

- 1製造プロセスの最初のステップは、ホログラムディスクを大量生産することです。このディスクは、マスターホログラムから複製されます。マスターと複製のすべてのディスクは、DCGが充填されたプラスチックの「パン」で作られたサンドイッチです。マスターディスクはセクションで作成され、最終的なディスクで必要とされる異なる反射角度ごとに1つのウェッジが作成されます。一般的なPOSスキャナーでは、1つのディスクに7〜16個のウェッジがあります。ホログラフィック記録は、DCGサンドイッチの表面で交差する2つのレーザービームを使用して行われ、ホログラフィックパターンを作成します。 2つのビームが交わる角度を調整すると、各ホログラムの反射特性が変化します。このように作成された各ウェッジは、異なる方向に向けられた鏡のように機能します。

- 2必要なすべてのウェッジが記録されたら、それらを組み立てて1つの透明なプレートに接着し、複製することができます。使用される接着剤は、グリセリンベースの接着剤のように、ホログラム画像を歪まない光学特性を持っています。ホログラムを複製する方法はたくさんありますが、DCGホログラムで最も一般的なのは光学的複製です。マスターディスクは、空のDCGサンドイッチディスクの近くに配置されますが、接触はしません。単一のレーザービームを使用して、マスターを後ろから照らします。これにより、パターンがブランクに転送されます。

レンズ、ミラー、レーザー

- 3その他のコンポーネント(レンズ、ミラー、レーザーなど)は通常、外部のメーカーから購入します。レンズ、ミラー、スキャンウィンドウのプロパティは、設計プロセス中に指定されます。製造元は、これらのコンポーネントが到着したときにすべてをテストして、仕様を満たしていることを確認します。モーターとレーザーは適切に動作するかどうかテストされており、一部はバーコードスキャナーが妥当な期間内に故障しないことを確認するために寿命テストされています。

住宅

- 4住宅は、金属のジョブショップから購入することも、メーカーが製造することもできます。ボックスのサイズと正確な形状は設計で指定され、製造はそれらの仕様を実現可能なスケッチに変換します。部品は機械加工され、組み立てられ、強度と耐久性がテストされます。

バーコードスキャナーでは、レーザービームが白黒のバーコード記号の付いたアイテムに向けられます。光は反射されて、回転するホログラフィックディスクに記録されます。次に、光検出器がこの光を電気信号に変換し、コンピューターで読み取ることができます。

バーコードスキャナーでは、レーザービームが白黒のバーコード記号の付いたアイテムに向けられます。光は反射されて、回転するホログラフィックディスクに記録されます。次に、光検出器がこの光を電気信号に変換し、コンピューターで読み取ることができます。

スピニングディスクは、2つのプラスチックディスクの間に挟まれた化学物質DCGで構成されています。典型的なホログラフィックディスクには、7〜12個のウェッジがあり、それぞれが異なる角度で光を反射します。これらのディスクを作成するには、最初に、単一の透明なプレートにさまざまなウェッジを接着したディスクマスターを準備します。次に、単一のレーザービームがマスターを後ろから照らし、マスターの隣に配置された(ただし接触していない)空のDCGディスクにパターンを転送します。

最終組み立て

- 5最後に、ホログラムディスクを回転モータードライブと組み合わせてテストします。スキャンパターン、方向、速度がすべて調べられます。次に、回転するディスクが光学システム(レーザーとミラー)で組み立てられます。レーザーの配置は、多くの場合、スペースの考慮事項に依存します。レーザーは、回転するディスクに直接向けることができます。パッケージが小さくなる場合は、ビームをディスクに導くミラーに向けることができます。

- 6ディスクと光学システムは1つのユニットとしてテストされます。アセンブリが検査に合格すると、アセンブリはハウジング内に恒久的に取り付けられ、スキャンウィンドウで密閉されます。

品質管理

バーコードスキャナーの製造における品質管理にはいくつかの段階があります。まず、バーコード業界で定義されているいくつかのテスト基準があり、すべてのメーカーが指定する必要があります。これらには以下が含まれます:

- First Pass Read Rate(FPRR)-コードがスキャンウィンドウを最初に通過したときにコードを読み取ることができる時間の割合

- 拒否率—単に読み取られない100万回あたりのスキャン数

- 読み取り速度—コードがスキャナーの表面を通過する速度の範囲

これらの特性は、スキャナーの光学的、電気的、機械的特性に関連します。機械的には、スキャナーを数日間稼働させ(一部の一部のユニットは、より長い寿命テストのために生産から撤退します。最長で数年)、モーターが期待される速度でディスクを一貫して回転させ続けることを保証します。コード内の幅の広いバーと幅の狭いバーを区別する機能は、ディスクが回転する速度に関連しているため、電動ディスクが予測可能な方法で動作し続けることが重要です。回転速度は読み取り速度にも関係し、店員がスーパーマーケットのチェックアウトでアイテムをドラッグするために使用する平均速度に一致するように調整する必要がある場合があります。機械的な障害は、ディスクの取り付けミスや不均衡、または修正が必要なその他の機械的な問題を示している可能性があります。

光学的には、スキャナーはコード読み取りの一貫性についてテストされます。優れたバーコードスキャナーの場合、この数値は85パーセントを超える必要があります。通常、75%から85%が達成されます。スキャナーがこの基準を満たせない場合は、光学システムの検査(コンポーネントの清浄度、レーザーおよび検出システムの適切な機能)のために返送されます。

電気的に、スキャナーは拒否率についてテストされます。ホログラフィックスキャナーは、1秒間に100〜200回バーコードで光をスキャンします。これにより、コンピューターはコードのさまざまな読み取り値を比較して正確さを確認できます。しかし、電子機器に問題がある場合、コンピューターはスキャンを「拒否」し始めるか、単にスキャンの読み取りを拒否します。このテストの一部では、インクスポットを含むコード、不均一な幅のバーなど、何らかの形で不完全なバーコードを使用します。メーカーは、コード印刷プロセスでのグリッチに耐えられるスキャナーを製造する必要があります。これは、複数のスキャンとクロスチェックの手法を使用するもう1つの理由です。

未来

バーコードスキャン技術の将来は、さまざまな経路をたどるでしょう。バーコードスキャンのより一般的な使用には、ワンドスキャナーのような単純な機器を改善する、より安価でより小さな光源が必要です。たとえば、半導体レーザーは、ワンドをユーザーにとってより魅力的な機器にする可能性があります。さらに、一部の子供向けの学習ツールやおもちゃは、押しボタンではなくインタラクティブなバーコードで表示され始めています。このようにして、新しいモジュールを同じバーコードスキャン玩具に追加できます。このテクノロジーを利用し始めているホームショッピングシステムがいくつかあり、電話とモデムを使用してカタログから選択したものをスキャンすることで、自宅で食料品や洋服の買い物をすることができます。

一方、レーザースキャナーは、テクノロジーの信頼性と使いやすさが向上するにつれて、ますます複雑なアプリケーションを見つけ始めています。より多くの業界では、バーコードを使用して、複雑なロットのカスタム製造アイテムを追跡し、製造プロセスのステップを記録し、工場での活動を監視しています。この技術のサイズと実用性をさらに柔軟にする他の光学アセンブリを開発することもできます。

製造プロセス