レンガ

背景

レンガという用語は、多くの場合、焼成粘土から作られ、セメント、砂、および水で構成される結合剤であるモルタルで固定された建築材料の小さな単位を指します。長い間人気のある素材であるレンガは、熱を保持し、腐食に耐え、耐火性があります。各ユニットは小さいため(通常は幅4インチ、長さ2倍)、レンガは限られたスペースの構造物や湾曲したデザインに理想的な素材です。さらに、最小限の維持管理で、レンガ造りの建物は一般的に長持ちします。

上記の実用的な理由と、それは審美的にも心地よい媒体であるため、レンガは少なくとも5、000年にわたって建築材料として使用されてきました。最初のレンガは、おそらく現在のイラクのチグリス川とユーフラテス川の間の中東で作られました。恒久的な構造物に使用されていた他の地域の同時代の石がなかったため、ここの初期の建築業者は、豊富な天然素材を使用して日焼けしたレンガを作りました。ただし、これらは耐久性に欠け、屋外で使用できないため、使用が制限されていました。元素への暴露はそれらを崩壊させました。後にメソポタミアを支配したバビロニア人は、最初にレンガを燃やし、そこから塔の寺院の多くが建設されました。

中東からレンガ造りの芸術は西に現在のエジプトに広がり、東にペルシャとインドに広がりました。石が豊富にあるギリシャ人はレンガをあまり使用していませんでしたが、ローマ帝国全体にレンガ窯と建造物の証拠が残っています。しかし、ローマの衰退と衰退に伴い、ヨーロッパのレンガ製造はすぐに衰退しました。オランダ人がイギリスに輸出したように見えるレンガを作った1200年代まで、それは再開しませんでした。南北アメリカでは、人々は16世紀にレンガを使い始めました。しかし、熟練した職人と見なされたのはオランダ人でした。

1800年代半ば以前は、人々は比較的非効率的な焼成方法に頼って、小さなバッチでレンガを作りました。最も広く使用されているものの1つは、レンガを土の層の下の火に置き、レンガを使用するオープンクランプでした。数週間の間に火が消えると、レンガが燃えました。このような方法は、ホフマン窯がドイツで発明された1865年以降徐々に時代遅れになりました。多数のレンガの製造に適したこの窯には、積み重ねられたレンガが予熱、燃焼、および冷却のために移送される一連のコンパートメントが含まれていました。

レンガ製造の改善は20世紀まで続いています。改善には、レンガの形状を完全に均一にすること、重量を減らすこと、および焼成プロセスを高速化することが含まれます。たとえば、現代のレンガはめったに頑丈ではありません。いくつかは形にプレスされ、カエルを残します またはうつ病、それらの上面に。他のものは穴で押し出され、後でより多くの表面積を熱にさらすことによって焼成プロセスを促進します。どちらの手法も、強度を低下させることなく重量を軽減します。

しかし、製造プロセスは確実に改善されましたが、レンガの市場は改善されていません。レンガは商業ビルの不透明材料市場で最大のシェアを持っており、住宅業界のサイディング材料として引き続き使用されています。ただし、他のサイディング材など  レンガを製造するには、まず原材料を粉砕し、ジョークラッシャーで粉砕します。次に、いくつかの方法のいずれかを使用して成分が形成されます。押出成形では、粉砕された成分を水と混合し、脱気チャンバー(空気を除去して亀裂を防ぐ)に通し、圧縮して、目的の形状のダイから押し出します。木材、スタッコ、アルミニウム、石膏、およびビニールは、コストが最大50%低く、一部(特にスタッコと石膏)には断熱材が組み込まれているため、強力な競争相手です。しかし、これらのシステムはブリックの最大1.75倍のコストがかかる可能性があり、メンテナンスも少なくて済みます。通常はコストが高いにもかかわらずレンガと競合する他の材料には、プレキャストコンクリートがあります。 パネル、ガラス、石、人工石、コンクリート組積造、およびこれらの材料の組み合わせ。製造と設計の進歩により、これらの材料は建築者にとってより魅力的なものになっているためです。米国の産業展望によると、一軒家のサイディング材としてのレンガの使用は、1984年の26%から1989年には17%に減少しました。

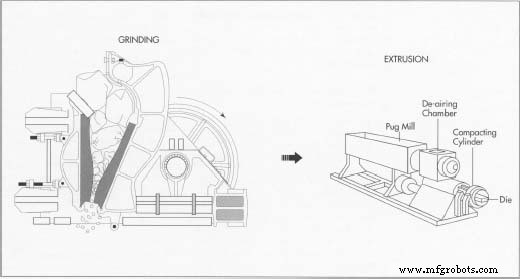

レンガを製造するには、まず原材料を粉砕し、ジョークラッシャーで粉砕します。次に、いくつかの方法のいずれかを使用して成分が形成されます。押出成形では、粉砕された成分を水と混合し、脱気チャンバー(空気を除去して亀裂を防ぐ)に通し、圧縮して、目的の形状のダイから押し出します。木材、スタッコ、アルミニウム、石膏、およびビニールは、コストが最大50%低く、一部(特にスタッコと石膏)には断熱材が組み込まれているため、強力な競争相手です。しかし、これらのシステムはブリックの最大1.75倍のコストがかかる可能性があり、メンテナンスも少なくて済みます。通常はコストが高いにもかかわらずレンガと競合する他の材料には、プレキャストコンクリートがあります。 パネル、ガラス、石、人工石、コンクリート組積造、およびこれらの材料の組み合わせ。製造と設計の進歩により、これらの材料は建築者にとってより魅力的なものになっているためです。米国の産業展望によると、一軒家のサイディング材としてのレンガの使用は、1984年の26%から1989年には17%に減少しました。

原材料

レンガの本体は、カオリンや頁岩などの天然粘土鉱物で構成されています。少量のマンガン、バリウム、その他の添加剤を粘土とブレンドしてさまざまな色合いを作り出し、炭酸バリウムを使用してレンガの元素に対する耐薬品性を向上させます。製紙からの副産物、アンモニウム化合物、湿潤剤、凝集剤など、他の多くの添加剤がレンガに使用されています。 (粒子が緩いクラスターを形成する原因になります)および解膠剤 (そのようなクラスターを分散させます)。一部の粘土では、砂またはグロッグを追加する必要があります (スクラップレンガなどの事前粉砕、事前焼成された材料)。

特定の色や表面の質感のレンガを製造するために、さまざまなコーティング材料と方法が使用されています。典型的なコーティングを作成するために、砂(主成分)はある種の着色剤と機械的に混合されます。時々フラックス またはフリット (着色剤を含むガラス)を追加して、表面のテクスチャを作成します。フラックスは砂の融解温度を下げるので、砂はレンガの表面に結合できます。傾斜焼成および未焼成レンガ、霞石閃長岩、傾斜骨材などの他の材料も使用できます。

製造

プロセス

レンガ製造の最初のステップは、セパレーターとジョークラッシャーで原材料を粉砕および粉砕することです。次に、特定のバッチごとに必要な成分のブレンドが選択され、ろ過されてから、押し出し、成形、またはプレスの3つのレンガ成形プロセスのいずれかに送られます。最初のプロセスが最も適応性が高く、最も一般的です。レンガが形成され、その後の手順が実行されると、レンガを乾燥させて、次の焼成プロセス中に亀裂を引き起こす可能性のある余分な水分を取り除きます。次に、オーブンで焼き、冷却します。最後に、それらはデハッキングされます—自動的に積み重ねられ、スチールバンドで包まれ、プラスチックのコーナープロテクターで埋められます。

原材料の粉砕、サイジング、および組み合わせ

- 1最初に、各成分は、特大の材料を取り除くセパレーターに運ばれます。次に、水平の鋼板を備えたジョークラッシャーが粒子を圧搾し、粒子をさらに小さくします。レンガの各バッチの原材料を選択した後、さまざまなサイズの材料を分離するためにスキャルピングスクリーンがよく使用されます。正しいサイズの材料は貯蔵サイロに送られ、特大の材料はハンマーミルに送られ、ハンマーミルは急速に動くスチールハンマーで粉砕します。ハンマーミルは別のスクリーンを使用して、ミルを出る粒子の最大サイズを制御し、排出は、次の生産段階に送られる前に、不適切なサイズの材料を分離するいくつかの振動スクリーンに送られます。

押し出し

- 2押し出しでは、レンガ成形、粉砕物、および水をパグミルの一端に供給します。 これは、回転シャフト上のナイフを使用して、浅いチャンバー内で材料を切り取り、一緒に折り畳みます。次に、ブレンドはミルの遠端にある押出機に供給されます。押出機は通常2つのチャンバーで構成されています。 1つ目は、真空で粉砕粘土から空気を取り除き、ひび割れやその他の欠陥を防ぎます。 2番目のチャンバーである高圧シリンダーは、オーガーがダイを通して材料を押し出すことができるように材料を圧縮します。それが圧縮された後、プラスチック材料は、特別な形状のダイオリフィスを通してチャンバーから押し出されます。 「パグ」と呼ばれる押し出しカラムの断面は、ダイの形状に成形されます。希望の長さのセクションは、回転ナイフまたは硬いワイヤーでサイズにカットされます。

成形では、柔らかく湿った粘土が型、通常は木箱で成形されます。ボックスの内部は砂でコーティングされていることが多く、これにより目的のテクスチャが提供され、成形されたレンガを型から簡単に取り外すことができます。放出を助けるために水を使用することもできます。レンガ成形の3番目のタイプであるプレスには、含水率の低い材料が必要です。材料はダイに入れられ、次に所望の圧力に設定された鋼のプランジャーで圧縮されます。他の2つの方法で作られたレンガよりも形が規則的で輪郭が鋭い、プレスされたレンガにもカエルがいます。

レンガの面取り

- 3面取り機は、舗装などの用途のためにレンガに溝を作るために開発されました。これらの機械は、ローラーを使用して、押し出されるレンガをインデントします。面取りと切断をワンステップで行うために、ワイヤーカッターが装備されている場合があります。このような機械は、1時間あたり20,000台もの生産が可能です。

コーティング

- 4砂のコーティングの選択は、レンガを押し出すときにも適用され、押し出された材料の柔らかさまたは硬さによって異なります。柔らかい材料をコーティングするために連続的な振動フィーダーが使用されますが、テクスチャー加工された材料の場合、コーティングはブラッシングまたはロールオンする必要があります。硬い材料の場合は加圧ローラーまたは圧縮空気が使用され、非常に硬い材料の場合はサンドブラストが必要です。

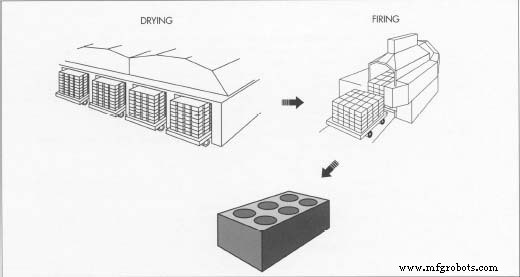

乾燥

- 5レンガを焼成する前に、余分な水分を取り除くために乾燥させる必要があります。この水分を除去しないと、焼成中に水がすぐに燃え尽きて、ひび割れが発生します。 2種類のドライヤーを使用しています。トンネル乾燥機は、車を使用して、ひび割れを防ぐ湿度制御されたゾーンを介してレンガを移動します。それらは、陶器がゆっくりと押し込まれる長いチャンバーで構成されています。ファン循環熱風の外部供給源は、プロセスを高速化するためにドライヤーに押し込まれます。

- 6特にヨーロッパでは、自動チャンバードライヤーも使用されています。押し出されたレンガは、2本の平行棒に自動的に列をなして配置されます。次に、レンガは、複数のバーのペアを複数の層に保持する指のようなデバイスを備えた特別なラックに供給されます。これらのラックは、レールに取り付けられた移動車またはリフトトラックによって乾燥機に移動されます。

発砲

- 7乾燥後、レンガは車に積み込まれ(通常は自動的に)、次のように焼成されます。

成形およびコーティング後、レンガはトンネル乾燥機または自動チャンバー乾燥機のいずれかを使用して乾燥されます。次に、レンガは自動的に車に積み込まれ、トンネルキルンと呼ばれる大きな炉に移されます。焼成はレンガを硬化させ、強化します。冷却後、レンガはセットされ、梱包されます。窯と呼ばれる炉の高温。一般的に、レンガを乾燥過程で動かした車は、トンネル窯を通してレンガを運ぶためにも使用されます。これらの車は、材料に応じた特定の速度で、窯の継続的に維持されている温度ゾーンを通過します。米国の窯の大部分は燃料源としてガスを使用していますが、現在生産されているレンガの3分の1は、おがくずや石炭などの固形燃料を使用して燃焼されています。トンネル窯の設計は、高負荷で幅の狭い窯から、より多くのレンガを焼成できる、より短く、より低いセットのより広い窯に変更されました。このタイプの設計はまた、高速、長火炎、および低温火炎バーナーをもたらし、温度均一性が改善され、燃料消費量が削減されました。

成形およびコーティング後、レンガはトンネル乾燥機または自動チャンバー乾燥機のいずれかを使用して乾燥されます。次に、レンガは自動的に車に積み込まれ、トンネルキルンと呼ばれる大きな炉に移されます。焼成はレンガを硬化させ、強化します。冷却後、レンガはセットされ、梱包されます。窯と呼ばれる炉の高温。一般的に、レンガを乾燥過程で動かした車は、トンネル窯を通してレンガを運ぶためにも使用されます。これらの車は、材料に応じた特定の速度で、窯の継続的に維持されている温度ゾーンを通過します。米国の窯の大部分は燃料源としてガスを使用していますが、現在生産されているレンガの3分の1は、おがくずや石炭などの固形燃料を使用して燃焼されています。トンネル窯の設計は、高負荷で幅の狭い窯から、より多くのレンガを焼成できる、より短く、より低いセットのより広い窯に変更されました。このタイプの設計はまた、高速、長火炎、および低温火炎バーナーをもたらし、温度均一性が改善され、燃料消費量が削減されました。

設定とパッケージ化

- 8レンガを焼成して冷却した後、自動化されたデハッキングプロセスによって窯車から荷降ろしされ、ほとんどすべての手動によるレンガの取り扱いが不要になります。レンガを1時間あたり18,000以上の速度で硬化させ、レンガを180度回転させることができる自動硬化機が開発されました。通常、幅11レンガの列に配置され、スタックはスチールバンドで包まれ、コーナープロテクターとして機能するプラスチックストリップが取り付けられています。その後、梱包されたレンガは現場に輸送され、通常はブームトラックを使用して荷降ろしされます。

品質管理

レンガ産業はしばしば洗練されていないと見なされますが、多くのメーカーが総合的な品質管理および統計的管理プログラムに参加しています。後者は、特定のプロセス(乾燥または焼成中の温度など)の管理限界を確立し、関連するプロセスが制限内に保たれていることを確認するためにパラメーターを追跡することを含みます。したがって、プロセスを発生時に制御して、欠陥を防ぎ、歩留まりを向上させることができます。

さまざまな物理的および機械的特性を測定する必要があり、米国材料試験協会(ASTM)によって設定された基準に準拠する必要があります。これらの特性には、物理的寸法、密度、および機械的強度が含まれます。もう1つの重要な特性は、凍結融解の耐久性です。この場合、屋外で遭遇することをシミュレートすることになっている条件下でレンガがテストされます。ただし、現在のテストは不十分であり、実際の状態とは実際には相関していません。実験室を通過するものは、現場を通過しない場合があります。したがって、レンガ業界はより正確なテストを開発しようとしています。

風解として知られる状態でも同様の問題が存在します これは、水が外部の水源、モルタル、またはレンガ自体の特定の要素(塩が最も一般的です)を溶解するときに発生します。可溶性物質の残留堆積物は、不適切な洗浄によって悪化する可能性のある表面の変色を引き起こします。塩の堆積物が不溶性になると、風解が悪化し、徹底的な洗浄が必要になります。レンガは実験室でのテストに合格する可能性がありますが、不適切な設計や建築慣行のために現場で失敗する可能性があります。したがって、レンガ会社は独自の社内テスト手順を開発しており、研究はより信頼性の高い標準テストを開発し続けています。

未来

現在、レンガの使用は安定しており、1900年代初頭に年間150億個使用されていたものから、年間約70〜90億個に減少しています。需要を増やすために、レンガ業界は代替市場を模索し続け、品質と生産性を向上させています。燃料効率も改善されており、2025年までに、レンガ製造業者は太陽エネルギーでレンガを燃焼させる可能性さえあります。ただし、このような技術の変化は、レンガの需要がまだある場合にのみ発生します。

この需要が続いたとしても、国内外のレンガ産業は別の課題に直面しています。それは、特にフッ素排出の分野で、環境規制への準拠をまもなく強制されることです。レンガ製造プロセスの副産物であるフッ素は、人間にとって危険な反応性の高い元素です。長期暴露は腎臓と肝臓の損傷、消化器系の問題、歯と骨の変化を引き起こす可能性があり、その結果、環境保護庁(EPA)は最大暴露限界を設定しました。フッ素の排出による危険を軽減するために、レンガ造りの工場ではスクラバーを設置できますが、高価です。一部のプラントはすでにそのようなシステムを設置していますが、米国のレンガ業界は、より安価な排出試験方法の開発と排出制限の確立において、より重要な役割を果たそうとしています。レンガ業界が連邦規制当局に要件を下げるように説得できない場合、一部の企業は準拠する余裕がなく廃業するため、業界の規模が縮小する可能性があります。

製造プロセス