スパークプラグ

背景

スパークプラグの目的は、内燃機関の燃焼室内の混合気に点火するのに十分な高温の電気火花の場所を提供することです。これは、スパークプラグのギャップを横切る高電圧電流アーク放電によって行われます。

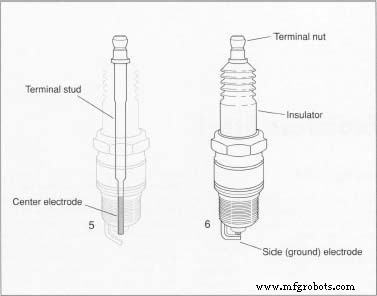

スパークプラグは、中心電極、絶縁体、金属製のケーシングまたはシェル、および側面電極(接地電極とも呼ばれます)で構成されています。中心電極は、プラグ内に縦方向に配置され、プラグの一方の端に接続された点火ケーブルからもう一方の端の電極ギャップに電気を伝導する太い金属線です。絶縁体は、中心電極の大部分を囲むセラミックケーシングです。中心電極の上部と下部の両方が露出したままです。金属製のケーシングまたはシェルは、ねじ山のある六角形のシェルであり、スパークプラグをエンジンシリンダーヘッドのタップ付きソケットに取り付けることができます。側面電極はニッケル合金製の短く太いワイヤーで、金属シェルに接続され、中心電極に向かって伸びています。側面電極と中央電極の先端は互いに約0.020〜0.080インチ離れており(エンジンのタイプによって異なります)、火花が飛び越えるためのギャップが作成されます。

利用可能な数百種類のスパークプラグは、さまざまな内燃機関駆動の輸送、作業、および娯楽車両をカバーします。スパークプラグは自動車で使用されます トラック、バス、トラクター、ボート(船内および船外)、航空機、オートバイ、スクーター、産業用および油田エンジン、オイルバーナー、パワーモア、チェーンソー。スパークプラグの一種であるタービンイグナイターは、ジェットエンジンに動力を供給するのに役立ちます 今日のほとんどの大型民間航空機では、グロープラグがディーゼルエンジンアプリケーションで使用されています。

スパークプラグの熱範囲または定格は、その熱特性を指します。これは、プラグの先端、点火端から熱が除去され、エンジンのシリンダーヘッドに伝達されるまでにかかる時間の尺度です。スパーク時にプラグの先端の温度が低すぎると、カーボン、オイル、および燃焼生成物によってプラグが「汚れ」たり、故障したりする可能性があります。プラグ先端の温度が高すぎると、プレイグニッションが発生し、中心電極が焼損し、ピストンが損傷する可能性があります。熱範囲は、エンジンの種類、エンジンの負荷、燃料の種類などの要因に応じて、絶縁体のノーズの長さを変更することによって変更されます。 「ホット」プラグには、長い円錐形のノーズを備えた絶縁体が使用されます。 「コールド」プラグには、短いノーズの絶縁体が使用されます。

スパークプラグは、4,500度Fahrenheitの腐食性ガス、2,000ポンド/平方インチ(PSI)の破砕圧力、および最大18,000ボルトの放電による、化学的、熱的、物理的、および電気的な攻撃に常にさらされています。典型的な自動車のボンネットの下でのこの容赦ない暴行は、1秒間に数十回、1日分の運転で100万回以上発生します。

歴史

スパークプラグは内燃機関で進化しましたが、電気火花を使用して燃料と空気の混合物に点火する最初のデモンストレーションは1777年でした。その年、アレッサンドロボルタは、湿地ガスと空気の混合物をおもちゃのピストルに装填しました。 、銃口をコルク栓をし、レイデンジャーからの火花でチャージに点火しました。

1860年、フランスのエンジニア、ジャンレノワールは、スパークプラグに最もよく似たものを作成しました。  スパークプラグを作成するには、メーカーはまず鋼を適切な中空形状に押し出すか冷間成形します(1)。この時点で、鋼は「ブランク」と呼ばれる鉱石を形成します。次に、これらのブランクは、機械加工やローレット加工などのさらなる成形操作を経て(2)、部分的に曲がっただけの側面電極が取り付けられます(3)。中心に中空の穴があるセラミック絶縁体は、圧力下で成形されます(4)。今日の。彼は、絶縁体、電極、およびスパークギャップを1つのユニットに組み合わせました。その年の内燃機関の特許出願の一環として、彼はスパークプラグの説明に一文を捧げました。彼は1885年にこのスパークプラグを改良しました。

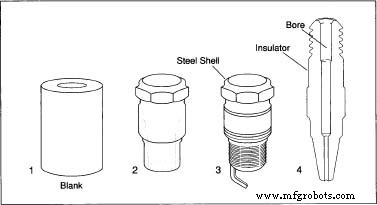

スパークプラグを作成するには、メーカーはまず鋼を適切な中空形状に押し出すか冷間成形します(1)。この時点で、鋼は「ブランク」と呼ばれる鉱石を形成します。次に、これらのブランクは、機械加工やローレット加工などのさらなる成形操作を経て(2)、部分的に曲がっただけの側面電極が取り付けられます(3)。中心に中空の穴があるセラミック絶縁体は、圧力下で成形されます(4)。今日の。彼は、絶縁体、電極、およびスパークギャップを1つのユニットに組み合わせました。その年の内燃機関の特許出願の一環として、彼はスパークプラグの説明に一文を捧げました。彼は1885年にこのスパークプラグを改良しました。

1900年代初頭、自動車部品輸入事業の兄弟でありパートナーであるロバートとフランクストラナハンは、より効率的で耐久性のあるスパークプラグの製造に着手しました。彼らは金属シェルと磁器の間にガスケットを追加しました 絶縁体、製造を容易にし、ガスケットを通過するガス漏れの可能性を減らしました。 1909年、ロバート・ストラナハンはプラグをある自動車メーカーに販売し、スパークプラグ製造事業に参入し、当時の市場を追い詰めました。

自動車の時代が始まると、業界は爆発的に発展しました。最終的に、点火システム、燃料、および性能要件の変化により、スパークプラグに新たな要求が課せられました。プラグの基本的な設計と機能は当初からほとんど変わっていませんが、電極と絶縁体の材料の驚異的な種類と数が試されてきました。

原材料

スパークプラグの電極は通常、高ニッケル合金で構成されていますが、絶縁体は一般に酸化アルミニウムセラミックで作られ、シェルは鋼線で作られています。

電極と絶縁体の両方の材料の選択は、多くの研究開発の時間とコストを費やしてきました。ある主要なスパークプラグメーカーは、2,000の電極材料と25,000を超える絶縁体の組み合わせをテストしたと主張しています。電極が侵食されると、電極間のギャップが広がり、点火システムが電極を点火するために提供できるよりも多くの電圧が必要になります。エンジン性能の低下を抑えるために、高ニッケル合金が改良され、より厚い電極が使用されています。さらに、貴金属やエキゾチックな金属がメーカーによってますます使用されています。最新のプラグの多くは、シルバー、ゴールド、を備えています。 銅コアを備えた中心電極は言うまでもなく、電極には白金が含まれています。銀は他の電極金属よりも優れた熱伝導率を持ち、白金は優れた耐食性を持っています。

絶縁体の材料も、スパークプラグの性能に劇的な影響を与える可能性があります。研究は、プラグの端子からシェルへのフラッシュオーバーまたは電気的漏れをよりよく低減する材料を見つけ続けています。自然の状態で発見され、人工的に製造された材料であるシリマナイトの画期的な使用は、製造業者の秘密である組成であるより耐熱性の酸化アルミニウムセラミックの使用によって成功しました。

絶縁体を製造するためのある主要な製造業者のプロセスは、注意深く制御された条件下で、ボールミルでセラミックペレットのバッチを湿式粉砕することを含む。ペレットの明確なサイズと形状は、高品質の絶縁体を作るために必要な自由流動性の物質を生成します。ペレットは、金型に注ぐ準備ができるまで、セラミック混合物から水を除去する堅固な噴霧乾燥操作によって得られます。

製造

プロセス

スパークプラグの各主要要素(中心電極、側面電極、絶縁体、およびシェル)は、連続的なインラインアセンブリプロセスで製造されます。次に、側面電極をシェルに取り付け、中央電極を絶縁体の内側に取り付けます。最後に、主要部品が1つのユニットに組み立てられます。

シェル

- 1ワンピーススパークプラグシェルはいくつかの方法で作ることができます。中実鋼線を使用すると、鋼を冷間成形することができ、それによって鋼のコイルが比較的低温で形成および成形される。または、鋼を押し出すこともできます。これは、金属を加熱してから、成形されたオリフィス(ダイと呼ばれる)に押し込むプロセスです。 適切な中空形状を生成します。シェルは、自動スクリューマシンに供給される鋼の棒から作ることもできます。これらの機械は完全にシェルを形成し、シェルに穴を開け、リーミングします。これは、ドリルされた穴の仕上げを改善し、穴のサイズをより正確にするプロセスです。

- 2成形または押し出し成形されたシェル-ブランクと呼ばれます 最終的な形状に成形されるまで、機械加工やローレット加工などの二次的な操作を実行する必要があります。シェルブランクのローレット加工には、ブランクの外側に一連の隆起を形成する、硬いパターン化されたローラーを通過させることが含まれます。同様に、工作機械がシェルブランクの外側に切り込む機械加工は、シェルの外側に形状と輪郭を生成します。これでシェルは最終的な形状になり、スレッドとサイド電極を除いて完全になりました。

側面電極

- 3側面電極はニッケル合金線でできており、ロールから電気溶接機に供給され、真っ直ぐにされ、シェルに溶接されます。その後、適切な長さにカットされます。最後に、側面電極に部分的な曲げが与えられます。プラグアセンブリの残りの部分が配置された後、最後の曲げが与えられます。

- 4次に、スレッドはシェル上でロールされます。これで完成しました。通常、シェルは電解プロセスによって永続的で保護的な銀色の仕上げが施されています。このプロセスでは、シェルを酸、塩、またはアルカリの溶液に入れ、電流を溶液に流します。その結果、シェル全体に均一に塗布された薄い金属コーティングが得られます。

絶縁体

- 5つの絶縁体は在庫保管場所から供給されます。液体の絶縁体用のセラミック材料は、最初にゴム型に注がれます。特殊なプレスが自動的に油圧を加えて、未焼成の絶縁体ブランクを生成します。中心電極が押し込まれるボア(絶縁体の中空部分)の寸法は、厳密に制御されています。

- 6特殊な輪郭研削盤は、絶縁体がトンネル窯で華氏2,700度を超える温度で焼成される前に、プレスされた絶縁体ブランクに最終的な外観形状を与えます。コンピューター制御のプロセスにより、均一に強く、密度が高く、湿気に強い絶縁体が生成されます。識別マークと釉薬を塗った後、絶縁体を再度焼成することができます。

中心電極

- 7ニッケル合金の中心電極は、最初に基本的な鋼製端子スタッドに電気的に溶接されます。これは、プラグの中央から下端(電極ギャップの反対側の端)まで延びる細い金属線です。端子スタッドはナットに取り付けられており、ナットはプラグに電流を供給するイグニッションケーブルに取り付けられています。

- 8中心電極/端子スタッドアセンブリは、絶縁体に密封され、極圧下で突き固められます。次に、絶縁体アセンブリは、6,000ポンドの圧力で金属シェルに密封されます。深さと角度を修正するためにリーマ加工した後、シェルのリムまたはエッジ(フランジと呼ばれます) —気密シールを完成させるために曲げたり圧着したりします。純正のスパークプラグガスケットは、脱落しないようにプラグ本体に圧着されています。

- 9 2つの電極間に適切なギャップを形成するために、完全に組み立てられたスパークプラグの中心電極が仕様に合わせて機械でトリミングされ、接地電極が最終的に曲げられます。

端子スタッドと中心電極は電気的に溶接されてから、絶縁体(5)の内側の穴に挿入されます。次に、このアセンブリは極圧下で密閉されます。最後に、中心電極が正確な形状に機械加工され、側面電極に最終的な曲げが与えられます(6)。

端子スタッドと中心電極は電気的に溶接されてから、絶縁体(5)の内側の穴に挿入されます。次に、このアセンブリは極圧下で密閉されます。最後に、中心電極が正確な形状に機械加工され、側面電極に最終的な曲げが与えられます(6)。

パッケージング

- 10最終検査後、スパークプラグは自動的に形成されたオープンカートンに配置されます。プラグは通常、プラスチックフィルムで包まれ、最初にカートンに入れられ、次にユーザーに大量に出荷できるように準備されます。

品質管理

検査と測定は、製造および組み立て作業全体で実行されます。入ってくる部品と工具の両方が正確さについて検査されます。新しいゲージは生産で使用するためにセットアップされ、他のゲージは変更および校正されます。

各マシンのシェルの詳細な検査は、目に見える欠陥がないか常に行われます。セラミック絶縁体の輪郭は、シルエットを実際のサイズの20倍の倍率で画面に投影し、シルエットを許容線に一致させることで確認できます。さらに、生産ラインから外れる絶縁体について定期的な統計検査を行うことができます。

スパークプラグの組み立て中に、ランダムサンプリングが圧力テストされ、中心電極が絶縁体の内部に適切にシールされていることを確認します。目視検査により、組み立てが設計仕様に準拠していることが確認されます。

製造プロセス

- よりスマートなエッジが2019年にコンピュータービジョンの新しいアプリケーションを生み出す理由

- STは、IoTプラグアンドプレイでIoTセンシングにアクセスできるようにし、MicrosoftAzureに接続できるようにします

- 発電機を長期にわたって維持するための3つの重要なヒント

- Spark Testingとは何ですか? –完全ガイド

- インダストリー4.0:ドイツのメーカーがスマートファクトリーを導入して成長を促進

- クリーンアウト プラグとは?

- EDM 放電加工機はどのように機能しますか?

- EDM Spark Erosion:それは何ですか?

- 複雑な形状とサイズの材料の加工:EDM 放電加工を選択する理由

- 放電加工または放電加工プロセスの説明

- EDM Spark Erosion の顕著な利点は何ですか?