クエンチおよびテンパリングされた鉄筋

クエンチおよびテンパリングされた鉄筋

鉄筋(鉄筋)は、最近、圧延機での製造中に鉄筋を焼入れおよび焼き戻しする技術を適用して製造されています。この技術によって製造された鉄筋は、一般に知られているTMT(熱機械的に処理された)鉄筋です。

TMT鉄筋は基本的に普通の低炭素鋼でできており、降伏強度、延性、炭素または炭素当量、および降伏対引張比が指定されています。指定された最大および最小の炭素含有量は、溶接性と焼入れ性を確保することを目的としています。炭素含有量が低すぎると、鋼の焼入れ性が十分でなくなる可能性が高く、したがって、圧延機の速度、冷却室の長さおよび効率など、圧延機の設計に影響を与えるより厳しい焼入れが必要になります。炭素含有量が0.13%〜0.24%の範囲で、炭素当量(CE)が0.48%未満の炭素鋼は、上記の考慮事項を満たすための最良のバランスであることが証明されています。

TMT鉄筋は、材料の熱膨張がコンクリート構造物に類似しているため、コンクリート構造物を補強するのに適した材料です。さらに、材料はコンクリートと接着するときに互換性があります。鉄筋には、構造に作用する最大引張応力に耐える能力もあります。 TMT鉄筋は、建設業界の主要製品であるだけでなく、この用途の標準的な機械的特性に関する消費者の懸念に応えることができる高品質の材料でもあります。 TMT鉄筋は、曲げ、機械加工、溶接が必要な一般的な製造作業でも役立ちます。

TMT鉄筋の製造プロセスは、高強度鉄筋を製造するための経済的な方法です。冷間ねじり変形(CTD)鉄筋と比較して、TMT鉄筋の製造プロセスには、特に小径の鉄筋で高価な機械的ねじり処理のコストを節約できるという明らかな利点があります。さらなる利点は、合金元素の要件の削減、グレードの低い熱、グレードの低い製品、在庫の積み上げ費用、およびその他のいくつかのマイナーな製鋼要因からもたらされます。コストを増加させる唯一の要因は、焼入れの設置と操作に関連する圧延操作です。

人気のあるTMT鉄筋の製造には2つの主要なプロセスがあります。これらは、(i)Tempcoreプロセス、および(ii)Thermexプロセスです。鉄筋を製造するためのTempcoreプロセスは、軟鋼ビレットから高降伏強度の溶接可能なコンクリート鉄筋を製造するために、ベルギーのCentre de Rechaerche Metallurgiques(CRM)によって1970年代に開発されました。 Thermexプロセスは、1970年代にもドイツのエンジニアリング会社Hennigsdorfer Stahl Engineering(HSE)によって開発され、ブランド化されました。

原則

TMT鉄筋の製造プロセスは、熱機械的処理に基づいています。熱機械プロセスは、塑性変形プロセスと、さまざまな速度での熱処理、水焼入れ、加熱、冷却などの熱プロセスを1つのプロセスに組み合わせた冶金プロセスです。このプロセスは、トルスティール鉄筋の製造に使用される冷間ねじりによる機械的加工とは対照的に、熱機械的処理の技術によって鉄筋に高い強度を与えます。鉄筋の強度は強化マルテンサイト層によるものであり、鉄筋の延性はフェライト-パーライト層によるものです。

熱機械的処理により、鉄筋の表面が硬化構造(マルテンサイト)に変換され、その後、周囲温度で冷却することによって相が変化し、熱交換によってホットコアが表面を焼き戻します。これにより、周辺ゾーン/ケースの強化マルテンサイト、マルテンサイト周辺直後のパーライトとベイナイトの遷移ゾーン、および中央ゾーン/コアの細粒フェライト-パーライトで構成される独自の複合微細構造が得られます(図1)。焼入れおよび自己焼戻しの製造プロセスにより、製造される鉄筋は「焼入れおよび自己焼戻し(QST)鉄筋」とも呼ばれます。

図1TMT鉄筋の微細構造

TempcoreプロセスとThermexプロセスはどちらも本質的に類似しており、上記の熱機械的処理の原理に基づいています。 Tempcoreプロセスには、水が一方の端からもう一方の端に流れる急冷ボックスがあり、Thermexプロセスの場合、水は急冷ボックス内の熱間圧延バーに噴霧されます。

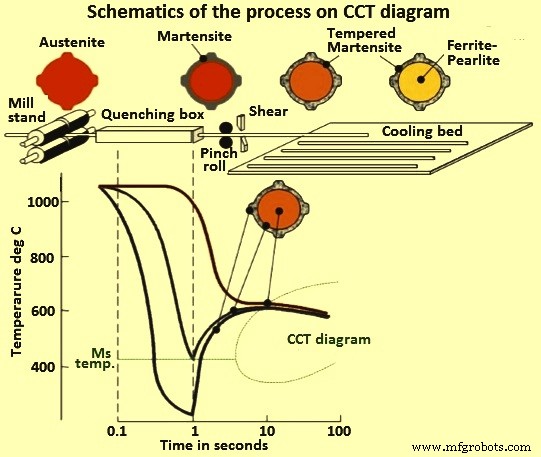

連続冷却変換(CCT)図のプロセスの概略図を図2に示します。

図2連続冷却変換(CCT)図のプロセスの概略図

プロセス

鉄筋の熱機械的処理は、加熱された鋼ビレットが圧延機で鉄筋の最終的なサイズと形状に圧延された後に実行されます。このプロセスに影響を与える操作パラメータは、圧延終了時の温度、冷却速度、急冷中の時間、および鋼の化学組成です。プロセスフローを図2に示し、以下に説明するように3つの連続した段階で実行されます。

鉄筋が最終ミルスタンドを離れるとすぐに、最初の段階が始まります。これは、熱間圧延製品の高速水冷を構成します。鉄筋は、冷却設備を介して水で急速かつエネルギー的に冷却(クエンチ)され、そこで表面硬化が行われます。冷却設備の有効性は、マルテンサイト形成の危険速度よりも高い鉄筋表面の冷却速度を達成するのに十分な高さである必要があります。この操作の終わりに、鉄筋は、マルテンサイト-オーステナイト混合物の層に囲まれたオーステナイト構造からなる微細構造を持っています。必要な厚さのマルテンサイト層を取得することが、プロセスのこの段階の目的です。

鉄筋が水冷ゾーン(急冷ボックス)を離れるとすぐに第2段階が始まり、空冷ゾーンに向かって移動します。この時点で、コアの温度は表面の温度よりも高くなっています。この温度勾配により、熱がコアから表面に流れ始め、最初の段階で形成されたマルテンサイト層を焼き戻します。このため、鉄筋のコアに残った余熱を利用して表面マルテンサイト層を焼き戻します(マルテンサイト層の自己焼き戻し)。 Tempcoreプロセスは、このステップからその名前が付けられました(Tempcoreという名前は、焼入れ段階の最後に「CORE」に残った熱によってマルテンサイト層が「TEMPered」されるという事実を示しています)。この段階では、コアはまだオーステナイト相のままです。焼き戻しプロセスは、材料の適切な延性を保証すると同時に、その高い降伏強度を維持します。

第3段階は、冷却床の鉄筋のフリークーリング中に発生し、バーコアでのオーステナイトの延性フェライトおよびパーライト構造への変換で構成されます。したがって、TMT鋼の鉄筋は、本質的に、同心円状に配置された硬質外層と、中間および中間硬化層を備えた軟質コアからなる複合材料です。

最終的な構造は、表面の外層にある強力な焼戻しマルテンサイト構造と、コアに延性のあるフェライト-パーライト構造で構成されています。これにより、鉄筋に延性と組み合わせた独自の強度特性が得られます。構造部品の形態は、鋼の化学組成、棒鋼の直径、時間、および冷却の有効性によって異なります。

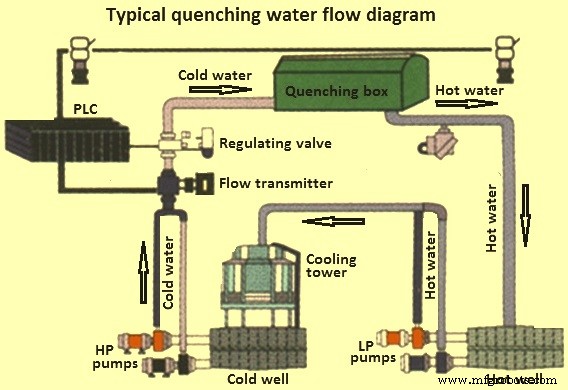

TMT鉄筋を製造するための典型的な焼入れ水の流れ図を図3に示します。

図3典型的な急冷水の流れ図

TMT鉄筋のプロパティ

上記のプロセスで製造されたTMT鉄筋は、CTD鉄筋に示されている特性よりも優れた優れた特性を備えています。 TMT鉄筋のプロパティを以下に示します。

- 鉄筋は、ロッドの周囲に強化されたマルテンサイト層があるため、強度が高くなっています。鉄筋の強度は、この層の厚さを制御することで変更できます。

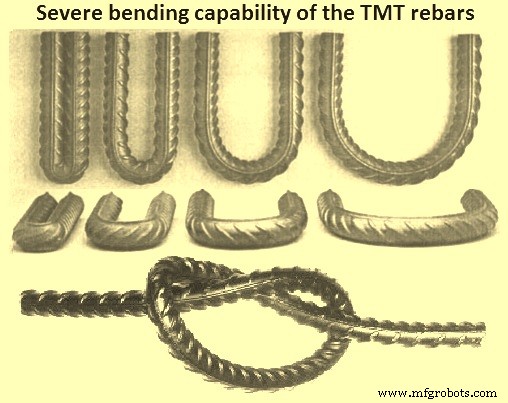

- 鉄筋は、コアにフェライト-パーライト構造があるため、延性が高くなっています。この特性により、鉄筋は建設現場で簡単に曲げることができます。鉄筋は、ひび割れや引張特性の喪失なしに、曲げたり曲げたり、亜鉛メッキしたり、まっすぐにしたりすることができます。鉄筋の厳しい曲げ能力を図4に示します。

- 鉄筋は接着強度が高いため、コンクリート構造物での使用に最適です。

- 鉄筋は、機械的損傷やアークストライクの溶接によって損傷した場合でも、低温で高い延性と靭性を備えています。

- 鉄筋は、曲げおよび亜鉛メッキした後、ひずみによる著しい脆化が見られないことを示しています。

- 鉄筋は完全に溶接可能です。鉄筋は、「炭素当量」(CE)が低い鋼から製造されています。

- 鉄筋は、圧縮荷重と引張荷重の両方で鉄筋を結合するために通常使用できるすべての機械的鉄筋スプライスと互換性があります。

- 鉄筋は、高温での強度の低下に抵抗します。この特性は、火災の場合に非常に重要です。実際の結果は、TMT鉄筋が降伏強度が415ニュートン/平方ミリメートル(N / sq mm)の鉄筋の場合は70%以上、降伏強度が500 N / sqの鉄筋の場合は40%以上を保持することを示しています。 mm。

- 鉄筋は、ヨーロッパの基準に従って疲労強度の要件を満たしています。

- ほとんどの鋼では、せん断強度は引張強度の60%から80%の範囲内にあります。鉄筋のせん断強度は範囲の上限に向かっています。

- CTD鉄筋とは異なり、鉄筋はねじり応力を残しません。これにより、鉄筋の耐食性が向上します。さらに、鉄筋は機械的加工を受けていないため、青い二次スケールが鉄筋の表面に保持されます。これにより、鉄筋が大気腐食から保護されます

- これらの鉄筋は、優れた耐震特性を備えています。これらの鉄筋を使用して実施されたテストでは、エネルギー散逸が各サイクルでほぼ同じであり、破損するまで均一な延性が維持されるため、非弾性ひずみ(通常は地震時に発生)による繰り返し逆荷重下での性能が優れていることが示されています。

- TMT鉄筋のその他の特性には、優れた低温靭性、および表面損傷に対する感度の低下が含まれます。

図4TMT鉄筋の厳しい曲げ能力

TMT鉄筋の典型的なエッチング断面は、3つの冶金領域を示しています。マルテンサイト形態を有する薄いプレートのパケットの形の焼戻しマルテンサイトは、硬化層を特徴付ける。ベイナイトと多角形フェライトの混合物が中間硬化層にあり、領域は多角形フェライトとパーライトがコアに発達します。コアの冷却が比較的速く、プロセスに熱機械的処理が含まれているため、通常、微細構造は良好です。

マルテンサイト層が厚い場合、鉄筋の焼入れ中の保持熱は少なくなり、焼戻しは適度になり、鉄筋はより高い降伏強度とより低い伸びを示します。プロセスパラメータと鋼の組成は、最終的な特性に影響を与えます。より長い焼入れ時間、より低い仕上げ温度およびより高い焼入れ強度は、より厚いマルテンサイト層およびより低い焼戻し温度をもたらす。炭素とマンガンの含有量が多いと、鋼の焼入れ性が向上するため、より多くのマルテンサイトが形成されます。さらに、強化マルテンサイトの強度は、炭素含有量が増加するにつれて増加します。

TMT鉄筋の典型的な降伏強度の範囲は、415 N /sqmmから550N/ sq mmであり、5dゲージ長での伸びは同じ順序で30%から25%です。引張強度に対する降伏応力の比率は約0.85です。

利点

焼入れおよび焼き戻しプロセスによって製造された鉄筋には、(i)オンラインプロセスによって製造されたため、鉄筋の品質が一貫している、(ii)これらの鉄筋の高強度と高延性の組み合わせにより、安全性が向上するなど、いくつかの利点があります。これらの鉄筋から作られた構造、(iii)これらの鉄筋を使用した製造作業は単純で簡単、(iv)鉄筋の高強度により、鋼の節約になります。

製造プロセス

- EN 10137-2 グレード S890QL 焼き入れ焼き戻し (+QT)

- EN 10137-3 グレード S500A 焼き入れ焼き戻し (+QT)

- DIN 1.5217 焼入れ焼戻し

- JIS G4311 グレード SUH600 焼き入れ焼戻し

- JIS G4311 グレード SUH616 焼き入れ焼戻し

- JIS G4311 グレード SUH1 焼入れ焼戻し

- JIS G4303 グレード SUS431 焼き入れ焼戻し

- JIS G4303 グレード SUS403 焼き入れ焼戻し

- ASTM A541 グレード 1A 焼入れ焼戻し済み

- ASTM A288 クラス 4 焼入れ焼戻し

- ASTM A288 クラス 5 焼入れ焼戻し