鉄鉱石ペレットとペレット化プロセスの概要

鉄鉱石ペレットとペレット化プロセスの概要

ペレット化は、200メッシュ(0.074 mm)未満のサイズの鉄鉱石微粉の非常に細かく粉砕された粒子をベントナイトなどの添加剤と混合し、8の範囲のサイズのほぼ楕円形/球形のボールに成形するプロセスです。ペレタイザーで直径mm〜16mmにし、燃料で焼成してボールを硬化させます。これは、鉄鉱石の微粉を「均一なサイズの鉄鉱石ペレット」に変換する凝集プロセスであり、高炉(BF)、または直接還元鉄(DRI)の製造に通常使用される垂直炉またはロータリーキルンに直接投入できます。 。鉄鉱石ペレットを図1に示します。

図1鉄鉱石ペレット

鉄鉱石ペレットの典型的な特性を表1に示します

| タブ1鉄鉱石ペレットの典型的な特性 | |||

| 化学分析(乾式ベース) | |||

| Fe | % | 65 | |

| FeO | % | 0.3 | |

| SiO2 + Al2O3 | % | 5 | |

| CaO | % | 0.03 | |

| MgO | % | 0.06 | |

| % | 65 | ||

| % | 0.05 | ||

| t / cum | 2.2 | ||

| % | 93 | ||

| % | 3 | ||

| 冷間圧壊強度(平均) | kg / p | 250 | |

| 8 mm – 16 mm | % | 94 | |

| -5 mm | % | 2 | |

| +16 mm | % | 4 | |

| % | 18 | ||

| % | 62 | ||

プロセステクノロジー

鉄鉱石ペレットの製造には4つの段階があります。これらの段階は、(i)原材料の準備、(ii)緑色のボールまたはペレットの形成、(iii)ペレットの硬化、および(iv)ペレットの冷却、保管、および輸送で構成されます。

原材料の準備 –ペレット化のプロセス中に、鉄鉱石選鉱プラントからの鉄鉱石精鉱が乾燥され、約120℃に加熱されます。乾燥された材料は、粉砕のためにボールミルに供給されます。ペレットの製造には、通常サイズ80%が45ミクロン(0.045 mm)未満で、含水率が約9%の濃縮/粉砕鉄鉱石が必要です。適切なバインダー(通常はベントナイト)が濃縮物に添加され、高強度ミキサーで完全に混合されます。

緑色のボールまたはペレットの形成 –サイズ範囲が8mmから16mmのグリーンペレットは、ボールドラムまたはディスクペレタイザーで調製されます。ディスクペレタイザーは、最小限のフットスペースで操作を簡単に制御できるため、高品質のグリーンペレットの製造に適しています。ディスクペレタイザーは、直径約5メートル(m)から7.5メートルの傾斜した鍋です。約6rpm(1分あたりの回転数)から8rpmで回転します。ディスクの傾きは約45度で、オフライン位置で45度から49度の間で調整できます。

事前に湿らせた混合物は、制御された速度でディスクに供給されます。ディスク内では、材料が凝固し、連続的な回転運動により、小結節/ペレットに形成されます。摩擦が重力によって克服され、材料がディスクの底に転がり落ちるまで、鉱石の微粉は上向きに持ち上げられます。このローリングアクションは、最初にシードと呼ばれる小さな顆粒を形成します。成長は、より多くの新鮮な飼料の追加と小さなペレット間の衝突によって、ディスクのその後の回転で発生します。ペレットのサイズが大きくなると、それらは縁から溢れるまで、ディスクの周囲とベッドの上部に移動します。ペレットの成長は、ディスクに噴霧される少量の水とディスクの回転速度の調整によって制御されます。これらのペレットは、必要な強度がないため、グリーンペレットと呼ばれます。次に、緑色のペレットがローラースクリーンでふるいにかけられ、必要なサイズの材料がペレット化機の移動する火格子に供給されます。

水の表面張力、水の毛細管現象、およびボールディスクの重力は、鉱石粒子に作用する力です。したがって、それらは合体して核を形成し、そのサイズはボールの形に成長します。鉄鉱石微粉の凝集の原因となるこれらの力は、ボールディスク内の回転運動によってボールディスク内で生成されます。固体粒子が水と接触すると、鉱石の表面が濡れて水膜でコーティングされます。水膜の表面張力により、液体ブリッジが形成されます。ボールディスク内の粒子の動きの結果として、また鉱石粒子を含む個々の水滴の組み合わせのために、粒子は最初に凝集します。粒子の最初の凝集はシードの形成を引き起こします。これらのシードの内部にある液体ブリッジは、粒子がネットワーク内にあるかのように粒子をまとめます。さらに水を供給すると、凝集体は凝縮して密度が高くなります。液体ブリッジの毛細管力は、グリーンボール形成のこの段階でより活発になります。ボール内のすべてのポートが液体で満たされている場合、このボール形成フェーズの最適化が行われます。固体粒子が水で完全にコーティングされると、水滴の表面張力が完全にアクティブになり、毛細管力を支配します。この効果に加えて、粒子の回転運動と粒子の相互の移動または移動も重要な役割を果たします。

硬結 –硬化中、グリーンペレットの熱硬化が行われます。グリーンペレットの硬化は、(i)グリーンペレットの乾燥、(ii)酸化鉄粒子を焼結するための約1300℃でのペレットの焼成、および(iii)排出前の高温ペレットの冷却の3つの主要なステップで構成されます。

>乾燥中(180℃から350℃の温度範囲)、緑色のペレットの水分が蒸発します。表面水分と侵入型水分は低温で蒸発しますが、化学的に結合した水(針鉄鉱または褐鉄鉱など)または水和物または水酸化物の組み合わせは、わずかに高温で水を失います。予熱段階(500℃から1,100℃の温度範囲)では、炭酸塩と水和物の分解が起こります。石炭やコークスなどの固体燃料のガス化、および針鉄鉱、菱鉄鉱、磁鉄鉱などの酸化鉄の高酸化物状態のヘマタイトへの変換も、この段階で行われます。固体酸化物結合の開始と粒子成長は、この段階の重要なステップです。焼成段階(1250℃から1340℃の温度範囲)では、温度は主要酸化物相の溶融温度より低くなりますが、脈石成分と添加剤の反応性範囲内にあります。酸化物とスラグ結合の形成がこの段階の決定要因です。

ペレットの硬化中に発達した鉱物粒子の結合は、(i)固体酸化物結合、(ii)酸化鉄の再結晶化、および(iii)スラグ結合からなる3つの要因の影響を受けます。固体酸化物結合は、酸化鉄が酸化鉄に酸化されて結合と架橋が生じるためですが、その量は限られています。酸化鉄の再結晶化は、本質的に物理的なプロセスであり、小さな粒子が固まって大きな粒子になり、表面エネルギーが失われます。酸化鉄の再結晶中、酸化鉄結晶の継続的な成長は十分な強度を与えます。プロセス中、ヘマタイトの粒子成長は約1100℃で始まります。スラグ結合の場合、酸化第一鉄または酸化第二鉄の溶融輸送媒体を形成することにより脈石が粒子成長と酸化物粒子の結晶化を促進します。また、メカニズムがない場合に必要な温度よりも低い温度でメカニズムを進めることができます。

硬結処理により、ペレットの特定の冶金学的特性を変化させる特定の化学反応が発生します。これらの反応には、磁鉄鉱の酸化と土の赤鉄鉱の脱水が含まれます。 BFグレードの場合、流動ペレットは、石灰石、ドロマイト、シリカなどをボールフィードに添加して製造されます。これらの添加物は鉄鉱石の脈石と反応して、特定の下流の処理ステップでペレットの性能を向上させます。

ペレットの冷却と取り扱い –硬化後、ペレットは冷却され、ふるいにかけられます。特大のペレットは粉砕され、小さめのペレットと一緒にストックハウスのビンに送られ、そこで再処理されます。冷却されたペレットは、さらなる処理のために下流のプラントに輸送するために貯蔵庫に送られます。

ペレット化プロセス

ペレットの製造に利用できるいくつかの鉄鉱石ペレット化プロセス/技術があります。これらのいくつかは、(i)シャフト炉プロセス、(ii)直進火格子プロセス、(iii)火格子キルンプロセス、(iv)セメント結合プロセス(Grangcoldプロセス、MIS Grangcoldプロセス、およびcharプロセスなど)、および(v )熱水プロセス(COBOプロセス、MTUプロセス、INDESCOプロセスなど)。ただし、現在、より一般的なプロセスは、直進式火格子(STG)プロセスと火格子キルン(GK)プロセスのみです。

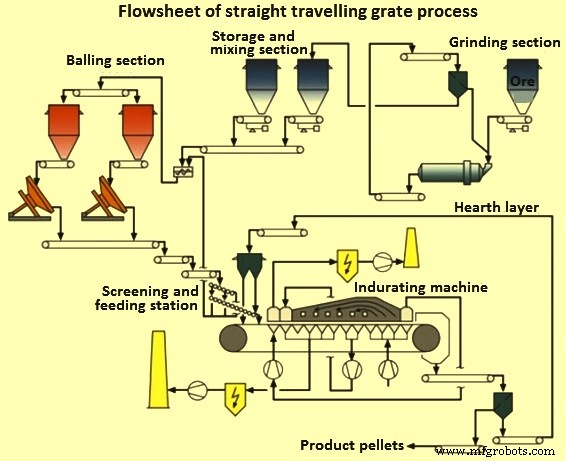

直進火格子プロセス

このプロセスは、元Lurgi Metallurgieによって開発され、世界の主要な設備容量を説明しています。このプロセスでは、ダブルデッキローラースクリーンにより、適切なサイズの緑色のペレット(8mmから16mmのサイズ)が移動する火格子の幅全体に均等に分散されます。火格子は、いくつかのゾーンを有する炉を通って、300mmから550mmの範囲の高さを有するベッド上で緑色のペレットを運ぶ。これらのゾーンには、上昇気流、下降気流乾燥、予熱、焼成、焼成後、および加熱ゾーンがあります。プロセスのフローシートを図2に示します。

図2直進火格子プロセスのフローシート

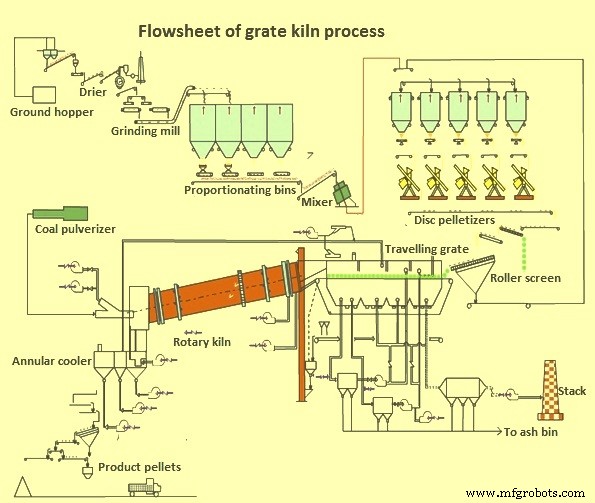

火格子窯プロセス

火格子キルンプロセスは元AllisChalmerによって開発され、この技術の最初のプラントは1960年に建設されました。火格子キルンプロセス(図3)では、移動する火格子を使用してペレットを乾燥および予熱します。材料は、800°Cから1000°Cの範囲の温度に達するまで直進火格子上を移動します。その後、材料は耐火物で裏打ちされたロータリーキルンに移されて硬化し、そこで温度がさらに1250°Cの範囲に上昇します。 〜1300℃。800℃では、マグネタイト鉄鉱石のFeOが発熱反応でFe2O3に変換されます。放出された熱は緑色のボールを硬化させ、ロータリーキルンの回転によるタンブリングの衝撃に耐えるのに役立ちます。焼成ペレットの冷却には円形クーラーを使用しています。火格子窯プロセスのフローシートを図3に示します。

図3火格子窯プロセスのフローチャート

2つのプロセスの比較をタブ2に示します。

| タブ2直進式火格子プロセスと火格子窯プロセスの比較 | ||

| 1 | 乾燥、予熱、硬化、冷却の各サイクルが1つのユニットで実行されます | 乾燥、予熱、硬化、冷却の各サイクルは、さまざまなユニットで実行されます |

| 2 | 全工程は、移動式火格子、ロータリーキルン、円形冷却器の3つの装置で行われるため、ペレットの移送が行われます。 | |

| 3 | 火格子車は、乾燥、硬化、冷却の各ゾーンで同じ速度で移動します。1つのゾーンで障害が発生すると、他のゾーンに影響します | 。3つのゾーンを独立して制御できるため、プロセスの運用の柔軟性が向上します |

| 4 | 材料の移動がないため、微粉の生成はごくわずかです | 材料の移動は複数の場所で行われるため、罰金の発生率が高くなります |

| 5 | 窯に移す前に、緑色のペレットを十分に硬化させる必要があります | |

| 6 | ||

| 7 | ||

| 8 | ||

| 9 | ||

| 10 | ||

| 11 | ||

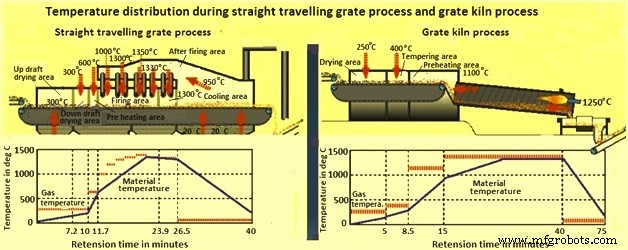

2つのプロセス中の温度分布の比較を図4に示します

図42つのプロセス中の温度分布の比較

ペレットの利点

鉄鉱石ペレットのさまざまな利点を以下に示します。

-

- 鉄鉱石ペレットは、鉄鉱石と比較してタンブリング指数が優れている一種の凝集微粉であり、BFおよびDRI生産の両方で鉄鉱石の塊の代わりに使用できます。

- ペレットは気孔率が高い(25%から30%)ため、還元性が良好です。通常、ペレットは、鉄鉱石の塊だけでなく、焼結物よりもかなり速く還元されます。高い気孔率は、DRI製造におけるより良い金属化にも役立ちます。

- ペレットのサイズは、通常8 mm〜16mmの範囲で均一です。

- ペレットは球形で、細孔が開いているため、ベッドの透過性が高くなります。

- ペレットの安息角が小さいため、バインダーの分布が不均一になるため、欠点があります。

- 化学分析は、選鉱プロセス中に制御されるため、均一です。微粉鉱石のFe含有量に応じて、Fe含有量は63%から68%の範囲で変化します。 LOI(強熱減量)がないことも、ペレットのもう1つの利点です。

- ペレットは機械的強度が高く均一であり、微粉を発生させることなく長距離輸送が可能です。さらに、それは崩壊に対する抵抗力を持っています。ペレットの高い機械的で均一な強度は、還元性雰囲気の熱応力下でもあります。

製造プロセス