ステンレス鋼の製造プロセス

ステンレス鋼の製造プロセス

ステンレス鋼には10%から30%のクロムが含まれています。これらの鋼には、さまざまな量のニッケル、モリブデン、銅、硫黄、チタン、ニオブなども含まれています。

ステンレス鋼の生産の大部分は、1970年頃まで電気アーク炉(EAF)を介して行われました。鋼の生産にトン数の酸素を使用することで、EAFステンレス鋼の製造方法が変わりました。脱炭速度を向上させるために酸素ガスを使用することができます。これは、高い酸素ポテンシャルを注入することによって達成できますが、スラグへのクロムの広範な酸化の悪影響を伴いました。これには、スラグから酸化クロムを還元するためにフェロシリコンを使用する明確な還元期間が必要でした。

ステンレス鋼の生産は、アルゴン酸素脱炭(AOD)コンバータープロセスの開発に成功した二重プロセスによって開始されました。 AODコンバーターを使用した二重プロセスが主流ですが、今日、ステンレス鋼の製造にいくつかの二重プロセスが使用されています。これらのプロセスには、スクラップ、フェロアロイ、その他の原材料を溶かして溶鋼を製造するEAFまたは同様の炉があります。この溶鋼は、ほとんどのクロムとニッケル、およびその他の合金元素を含み、コンバーターの担当です。コンバーターは、低炭素ステンレス鋼を実現するために使用されます。 EAF-AOD二重プロセスの多様性により、鉄鋼メーカーはステンレス鋼の溶解にさまざまなコンバーターを使用することを再検討しました。これにより、デュプレックスプロセス用の他のいくつかのコンバータが開発されました。

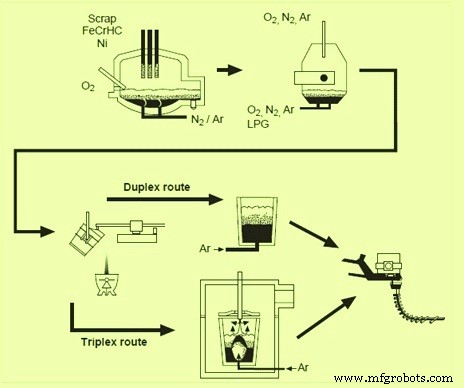

従来のBOF(転炉)を使用してステンレス鋼を製造する開発作業は、1950年代後半から1960年代初頭に開始されました。 1960年代半ばまでに、一部の鉄鋼メーカーは、部分的な脱炭に既存のBOFコンバーターを使用し、続いて真空下で取鍋で脱炭して低炭素ステンレス鋼を製造していました。これらのプロセスは、EAF、プレブロー用のコンバーター、最終精製用の真空脱炭ユニットなどの3つのプロセスユニットが関与するため、トリプレックスプロセスとして知られています。鋼は、取鍋がティーミング操作に移される前に、最終的な脱炭、最終的なトリミング、均質化、および介在物の浮選のための処理を受けます。これらのトリプレックスプロセスのほとんどすべてで、ティーミングレードル内の鋼を真空処理することが鋳造前の最終ステップです。図1は、デュプレックスとトリプレックスのプロセスルートの比較を示しています。

図1デュプレックスとトリプレックスのプロセスルートの比較

現在、これらすべての開発により、ステンレス鋼を製造するためのさまざまなプロセスが利用可能です。利用可能なプロセスは3つのグループに分けられます。それらは、コンバータープロセス、真空プロセスを備えたコンバーター、および真空プロセスです。

ステンレス鋼製造の一般原則

ステンレス鋼の脱炭は、クロムの酸化を最小限に抑える必要があります。ステンレス鋼に酸素を注入すると、クロムと鉄の混合物が酸化されることが一般的に認められています。脱炭は、溶存炭素が形成されるクロムと酸化鉄を還元するときに発生します。したがって、脱炭シーケンスは

30? (g)+ 4Cr =2Cr?O?

Cr?O? + 3C =2Cr + 3CO(g)

脱炭は、注入された不活性ガスから形成される上昇する気泡の表面、または還元されてCOを生成している酸化クロム粒子の表面で発生します。

脱炭には、クロムの酸化を最小限に抑える技術が含まれます。温度、希釈、真空の3つの基本的な手法があります。

温度技術は、二重プロセスが開発される前に、EAFステンレス鋼の製造で使用されていました。温度が上昇すると、特定のクロム含有量での平衡含有量が減少します。ただし、これは運用上の問題と高コストにつながります。

希釈技術は、AODおよびすべてのコンバータープロセスで使用される技術です。不活性ガス(アルゴンまたは窒素)を注入すると、浴中のCOガスの分圧が低下するため、クロム含有量が高くなり、炭素含有量が低くなります。

金属浴に真空を適用すると、COも除去され、高クロム含有量と低炭素含有量の平衡が可能になります。炭素含有量が少ない場合に特に効果的です。

反応中に生成されるスラグを注意深く制御することが重要です。炭素によって還元されない酸化クロムはスラグになり、複雑なスピネルを形成する可能性があります。クロム、鉄、マンガンなどの酸化元素を回収するには、その後の処理(還元と呼ばれる)が必要です。還元ステップの効果は、スラグの塩基度と温度、コンバーター内の混合条件、固体添加溶解速度などの多くの要因に依存します。

プロセスルートの選択

ステンレス鋼の製造プロセスには、さまざまなプロセスルートがあります。資本コストと運用コストを決定する多くの要因に基づいて、これらのルートから選択する必要があります。プロセスルートの選択は、原材料の入手可能性、目的の製品、下流の処理、既存の店舗のロジスティクス、および資本経済に影響されます。また、これらの要因はやがて変化する可能性があるため、プロセスルートにある程度の柔軟性が必要です。一般に、ステンレス鋼製造プロセスフローは、二重または三重に分類できます。 EAF製鋼の後にコンバーターで精製する二重プロセスは、原材料の選択に関して柔軟である傾向があります。最終製品の炭素と窒素の仕様が非常に低い場合は、EAF製鋼とコンバーターの精製に続いて真空システムで精製するトリプレックスプロセスが望ましいことがよくあります。トリプレックスプロセスは、プロセスコンバーターから真空ユニットへの余分な移動があるため、デュプレックスプロセスよりも全体的なサイクル時間が長くなる傾向があります。また、脱炭を行う炉が2つあるため、耐火物のコストがわずかに高くなる傾向があります。

最大限の柔軟性を得るには、ショップには、デュプレックスルートとトリプレックスルートの両方を組み込むことができるプロセスフローが必要です。これにより、原材料、生産能力、およびプロセスフローにおいて最も柔軟性が高まります。この場合、経済的および/または品質上の理由で真空精製が必要な製品のみが三重ルートを使用します。

希釈精製プロセス

コンバーターでは、脱炭は希釈原理を使用して実行されます。使用するガスに基づいて、さまざまなコンバーターがあります。コンバーターもサイドブローまたはボトムブローのいずれかです。サイドブローコンバーターのユーザーは、サイドブローにより、不活性気泡の滞留時間が長くなるため、0.1〜0.005%の炭素の範囲で、より高い炭素除去効率(炭素と反応する酸素の量を吹き付けられたガスの総量で割った値)が得られると主張しています。混合の改善により、硫黄が0.005%から0.001%未満の範囲で脱硫が改善されました。最も一般的なコンバーターの希釈プロセスを以下に説明します

- AODコンバータープロセス–このプロセスは、リンクhttp://www.ispatguru.com/argon-oxygen-decarburization-process/の別の記事で説明されています。

- K-BOPおよびK-OBM-S– Kawasaki Steel CorporationのK-BOPプロセスは、従来のトップ酸素ブローBOFとして始まりました。これは、OBM(Q-BOP)タイプの7つの下部羽口を持つように変更されました。これらの羽口は、羽口を冷却するためにプロパンで酸素を吹き込むことができます。粉末石灰もこれらの羽口から注入することができます。 K-OBM-Sプロセスは、Voest Alpine Industrieanlagenbau(現在はSiemens VAI)によって開発され、川崎のK-BOPプロセスから発展しました。 K-OBM-Sプロセスは、コンバーターの下部にある羽口から開始されます。ただし、一部の設備は横吹き原子炉です。したがって、K-OBM-Sコンバーターは、ランスで上部が吹き飛ばされ、羽口で下部または側面が吹き飛ばされます。これは、最新のAODと非常によく似ています。ただし、K-OBM-Sプロセスでは、天然ガスやプロパンなどの炭化水素が羽口の保護に使用され、これは耐火物の寿命を延ばすのに役立ちます。

- 金属精製プロセス(MRP)コンバーター-MRPコンバーターは、Mannesmann Demag Huttentechnik(現在はSMS Siemag)によって開発されました。クロムとニッケルを含む溶鋼をMRPコンバーターに投入します。脱炭は、酸素と不活性ガスを使用して実行されます。開発の初期段階では、ガスはコンバーターの下部にある羽口から交互に吹き込まれていました。酸素は、不活性ガスで希釈せずに溶融物に吹き込まれます。所望の酸素ブローの後に、不活性ガスのみでブローする。酸素ブローとそれに続く不活性ブローのサイクルは、周期的精製またはパルスと呼ばれ、開発者は、純粋な不活性ガスでフラッシングすると、CO分圧が低くなり、脱炭が速くなり、クロムの酸化とシリコンの還元消費が少なくなると主張しています。コンバーターの元のバージョンは、すべての酸素が上吹きされ、不活性ガスが下の多孔質要素を通して注入されるMRP-Lプロセスに進化しました。ボトム羽口は交換可能なボトムを使用することで簡単に交換できます。下部羽口を使用すると、コンバーターの側壁が浸食される可能性が低くなります。近年、MRP-Lユニットは、ステンレス鋼、特に低炭素および窒素レベルを必要とする鋼を製造するための三重プロセスの一部として、真空ユニットと結合されています。

- Creusot-Loire-Uddeholm(CLU)コンバーター– CLUプロセスは、ステンレス鋼を製造するためのAODプロセスに似ています。また、EAFの溶鋼を使用しています。その開発の主な推進力は、アルゴンではなく蒸気を希釈ガスとして置き換えるというアイデアでした。コンバーターはボトムブローであるため、サイドブローAODコンバーターとは異なります。 CLUプロセスを使用する最初の商業プラントは1973年に建設されました。脱炭期間は、酸素と蒸気の混合物の注入で構成されます。蒸気と溶鋼浴との反応は吸熱性であるため、このプロセスはエネルギー効率が悪くなります。脱炭が約0.18%炭素未満で継続される場合、クロムの酸化はAODプロセスよりも高くなります。アルゴン消費量を削減するという当初の目標は達成できますが、削減ステップで必要となるシリコンの増加は、必ずしも全体的なコスト削減につながるとは限りません。さらに、全期間を通じて蒸気を使用すると、精製鋼に望ましくない水素含有量が生じることがわかった。したがって、プロセスでさまざまな量の蒸気、アルゴン、および窒素を使用する慣行が進化しました。

- Krupp複合ブローステンレス(KCB-S)プロセス-AODプロセスが登場する前は、トップランスを使用したBOFコンバーターでのステンレス鋼の製造が行われていました。 AODプロセスの導入後、Krupp Stahl AGは、ステンレス鋼を精製するためにランスと羽口を組み合わせたブローイングを実行できるようにコンバーターを変更しました。このプロセスは、Krupp複合ブローステンレスまたはKCB-Sと名付けられました。プロセスガスを同時に導入することで、脱炭速度を上げることができました。トップランスとバス表面下の羽口を吹き抜けることで、非常に高い脱炭率を達成することができました。脱炭率の向上により、従来のAODのみと比較して、精製時間が最大30%短縮されました。 EAFからの溶鋼がコンバーターに充填されます。打撃の開始時に、純粋な酸素がランスとサイドウォールの羽口から同時に注入されます。所望のプロセス温度に達した後、ブロー中にさまざまな添加が行われます。添加物は、石灰、フェロアロイ、およびスクラップで構成されています。臨界炭素レベルに達した後、プロセスガスの酸素含有量は、窒素やアルゴンなどの不活性ガスを使用して減少します。酸素と不活性ガスの比率は4:1、2:1、1:1、1:2、1:4で、低レベルへの脱炭が追求されます。炭素含有量が0.15%に達すると、ランスの使用が中止され、プロセスガスは羽口からのみ導入されます。所望の目標炭素レベルに達すると、酸素ブローが中止され、スラグ中の酸化クロムを減らし、必要なシリコン仕様を達成するために、フェロシリコンとしてシリコンが追加されます。フェロシリコンに石灰やその他の流動剤を添加すると、溶存酸素含有量が低下し、脱硫が促進されます。

- アルゴン二次溶解(ASM)コンバーター–このプロセスは、ドイツのMANGHHによって開発されました。羽口が容器の底にあることを除いて、AODプロセスに似ています。トップブロー酸素を使用する場合、ASM-Lプロセスとして識別されます。

- 住友金属工業は住友金属工業が住友金属工業(STB)を開発しました。これは、2つの概念を1つのプロセスに組み合わせることにより、純粋なトップまたは純粋なボトムブロープロセスの欠点を克服するために開発されました。また、当時のAODプロセスの2つの欠点である羽口侵食と制限された酸素流量を克服しようとしました。トップランスからの酸素に富むガスの追加供給により、脱炭時間が短縮されました。

- 上部混合下部不活性(TMBI)コンバーター–このプロセスでは、コンバーターには、アルゴンや窒素などの不活性ガスのみを注入する下部羽口が装備されています。プロセスガスの大部分はトップランスから導入されます。トップランスを使用して、ガスの所望の混合物を導入することができる。このプロセスは、トップミックスボトムイナート(TMBI)と呼ばれます。このプロセスは、コンバーターで複合ガスブローを使用する他のプロセスと同様です。 Allegheny Ludlumがこのプロセスで操業しているプラントには、炭素鋼のスクラップを溶かし、クロムを含まない溶銑をBOFコンバーターに供給するコアレス誘導炉があります。

- コンバーターと真空ユニットの組み合わせ–上記のコンバータープロセスには、炭素と窒素の残留物が非常に少ないステンレス鋼の製造が困難になるという1つの欠点があります。脱炭期間は長くなりますが、クロムの酸化とアルゴンの消費量は、必要な炭素と窒素のレベルが下がるにつれて増加します。一部の鉄鋼メーカーは、脱炭プロセスの非常に遅い段階でコンバーターに真空を適用することにより、この欠点を克服しようとしました。このコンセプトは、AODまたはVODの代替としてLeybould-Herausによっても推進されました。コンバーターに真空を適用するというコンセプトは、渋川と知多の工場に大同が、新日鐵の光工場に新日鉄がAOD/VCRを設置することによって追求されています。 AOD-VCRは、0.08%〜0.10%Cまでの従来のAODとして動作します。サンプリングのためにプロセスを停止し、真空蓋を取り付けます。蓋は、コンバーターの円錐部分の約半分にあるフランジにシールされています。真空を引いて、残りの脱炭と還元に使用します。脱硫は、AODチャージの前にトランスファーレードルで実行されます。コンバータープロセスと比較したこのプロセスの主な利点は、アルゴンとシリコンの消費量が減少することです。不利な点には、耐火物の消費量の増加、スクラップを溶かす能力の低下、蒸気生産に関連するメンテナンスとコストの追加などがあります。個別のコンバーターおよびVODユニットと比較した場合、AOD-VCRは、運用コスト(シリコン、耐火物、およびアルゴン)が高く、生産性が低く、窒素含有量が高くなります。資本コストは、2つの別々のユニットを持つよりもいくらか低くなる可能性があります。

真空精製プロセス

鋼の脱炭のための真空の使用はドイツで開発されました。初期のプロセスには、RHデガッシング、DHデガッシング、および二重プロセスの2番目のステップとしてのAllegheny真空精製(AVR)が含まれていました。これらのプロセスでは、一酸化炭素ガスの発生を促進するために、鋼浴の上の圧力を下げる必要があります。真空プロセスに入る液体ステンレス鋼は、一般に約0.5%以下の炭素を含んでいます。ほとんどの真空プロセスは、希釈/コンバータープロセスで使用される個別の精製容器とは対照的に、金属で満たされた取鍋を備えたチャンバー内で実行されます。

1960年代半ば、Allegheny Ludlum Steel Corporationは、真空脱炭の概念を使用して、Allegheny真空精製プロセスを開発しました。このプロセスは、AODプロセスの導入により非競争的になり、中止されました。

2番目のステップとして真空処理が使用された初期の二重プロセスは遅すぎて、使用できる原材料に関して柔軟性が非常に限られていました。真空プロセスはEAFの生産性の向上に追いつくことができず、運用コストが高かった。したがって、その後の開発では、第2段階としてEAFから溶鋼を脱炭するためのコンバーターを使用し、その後、仕上げ段階で真空デガッシングを行うことに焦点が当てられました。このようなプロセスは、ステンレス鋼を製造するためのトリプレックスプロセスとして知られています。これは、3つのプロセスを使用して目的の最終的な化学的性質を実現するためです。

新日本製鐵は、ステンレス鋼の製造にRH-OBプロセスを導入しました。高炉からの溶銑はBOFコンバーターに供給され、そこで金属はクロムと合金化され、0.5%〜0.6%の炭素レベルまでブローダウンされました。最終的な脱炭は、RH-OBプロセスを使用して実施されました。新日本製鐵は、炭素鋼に使用されていた既存のRHデガッサを、真空下で酸素を注入できるように改造しました。

ドイツのティッセンは、1960年代半ばに真空酸素脱炭(VOD)プロセスを開発しました。開発の初期段階では、VODを使用してEAFから溶融合金を脱炭しました。その後、BOFで予備的な脱炭が行われ、EAF-BOF-VODトリプレックスプロセスの生産性が向上しました。 1970年代初頭、川崎製鉄は取鍋に複数の多孔質プラグバブラーを使用してVODプロセスを変更しました。彼らはこれをSS-VOD(強力な攪拌VOD)プロセスと呼びました。 1988年、ベルギーのALZは、EAF溶解、MRP-Lコンバーター、およびVODプロセスからなる三重プロセスによってステンレス鋼を製造するために施設を変更しました。

真空プロセスの主な利点には、低炭素レベルへの最終的な脱炭中のアルゴンの消費量が少ないこととクロムの酸化が少ないことが含まれます。後者は、スラグからクロムを回収するための還元元素の消費量を減らすことにつながりました。真空プロセスで使用される取鍋からの鋼の充填により、コンバーターのタッピングに関連する空気からの窒素と酸素のピックアップが排除されます。 SS-VODプロセスは、取鍋で複数のバブラーを使用して強力な攪拌を実現したため、より高いクロムレベルでさらに低いレベルの炭素、窒素、水素を生成する能力をさらに強化しました。

VOD処理の主な欠点は、原材料の使用に関して、AODまたは他のコンバータープロセスよりも柔軟性が低いことです。

多くの鉄鋼メーカーはまた、真空プロセスはしばしば高い操作コストを伴い、大気圧でのコンバータープロセスの操作の容易さに匹敵することができないことを認識しています。ただし、真空プロセス、特にSS-VODプロセスには、AODプロセスやその他のコンバータープロセスでは簡単に達成できない、ステンレス鋼の炭素と窒素のレベルを下げるという独自の能力があります。

直接ステンレス製鋼

近年、フェロアロイの代わりにステンレス鋼の製造にクロム鉱石とニッケル鉱石を使用する努力がなされてきました。日本では、多くの企業がそのようなプロセスを開発し、商業的に使用しています。

直接ステンレス鋼製造プロセスは、より少ないスクラップと鉄合金を必要とし、ステンレス鋼スクラップと鉄合金が十分な量で容易に入手できない場合に考慮されるかもしれません。ただし、クロム鉱石とニッケル鉱石が必要であり、溶銑が利用できる統合された鉄鋼プラントで使用できます。このプロセスは、他のプロセスよりも資本集約的です。したがって、他のプラントや場所での実装は制限される可能性があります。

製造プロセス