炭素回収および貯留技術

炭素回収および貯留技術

隔離(CCS)とも呼ばれる炭素の回収と貯留には、枯渇した石油やガスの貯留層、地殻の深部にある陸上および沖合の塩水帯水層などの地質構造におけるCO2(二酸化炭素)の回収、輸送、注入、封じ込めが含まれます。塩の洞窟または採掘できない石炭層。これは、既存の石油およびガス事業からの生産を強化するためのアプローチであると同時に、温室効果ガス(GHG)排出量を削減するための手段でもあります。

CCSは、化石燃料ベースのエネルギーの利用における追加の代替手段を提供する一方で、エネルギーシステムが再生可能エネルギーなどの炭素(C)削減またはゼロC燃料に移行するための追加の移行時間を提供します。 CCSには、(i)大気へのCO2排出量を削減し、それによって危険な気候変動を潜在的に緩和する、(ii)イノベーション、最先端技術へのアクセス、雇用創出、継続的でより持続可能な経済発展、(iii)回収および貯蔵されたGHGの排出量を国際市場で販売できる取引可能な商品に変換できるため、二次的な収益源、(iv)潜在的に有害な汚染物質としての大気汚染の削減CO2の回収、および石油とガスの回収を強化する機会に対応するために除去する必要があります。

CCSの展開にはいくつかの課題があります。 CCSの課題には、(i)捕獲のコストの削減と捕獲プロセスのスケールアップ、(ii)捕獲の環境への影響の特定、(iii)貯留層における圧力上昇の影響の特定、(iv)などがあります。 )大規模な注入で押しのけられた水がどこに行き、地下水へのリスクは何かを判断する、(v)CO2プルームのサイズとそれがどこに移動するかを確実に予測する方法、(vi)サイト選択の信頼を得る方法、 (vii)費用効果の高い監視戦略と検出限界の開発、(viii)金融および保険業界への関与、(ix)政府のすべてのレベルでの規制および政治的確実性の向上、(x)大規模な展開のための労働力のトレーニング、および(xi)国民の意識と受容を向上させる。

CCS技術は、石炭やガス火力発電、天然ガス処理、肥料生産、鉄鋼、セメント、パルプや紙などの工業材料の製造など、大規模な排出を伴うプロセスに適用できます。これらのプロセスへのCCS技術の適用は、GHG排出量の削減に大きな役割を果たすことができます。炭素の分離および捕捉技術は、天然ガスおよび肥料業界で数十年にわたって大規模に運用されてきました。 CCSシステムに関連するテクノロジーには、(i)キャプチャ、(ii)トランスポート、(iii)インジェクション、および(iv)モニタリングの4つのコンポーネントがあります。

捕獲とは、排水の流れからCO2を分離し、液体または超臨界状態に圧縮することです。今日のほとんどの場合、結果として得られるCO2濃度は99%を超えていますが、それより低い濃度でもかまいません。 CO2を経済的に輸送および貯蔵できるようにするには、通常、捕獲が必要です。

輸送は、CO2の発生源から貯留層へのCO2の輸送で構成されます。 CO2は乾燥され、通常は圧縮されてから保管場所に運ばれます。圧縮により、ガスの輸送がより効率的になります。 CO2は、多くの業界、特に飲料業界で商業的に使用されており、貯留層からの石油の回収(石油増進回収)に使用するために大規模に輸送されています。トラック、電車、船での輸送はすべて可能ですが、大量のCO2の輸送は、パイプラインを使用することで最も経済的に実現されます。 CCSを大規模に実装するには、主要なパイプラインインフラストラクチャを構築する必要があり、これには課題があります。

圧入は、貯留層へのCO2の堆積で構成されます。地下貯留層は地層に依存します。 CO2貯留の安全性は、最も重要です。 CO2貯留の地域的なリスクには、(i)貯留場所からのCO2の漏出、(ii)地下水と飲料水の化学的性質の変化、(iii)CO2が貯留されている貯水池にある可能性のある潜在的に危険な流体の移動が含まれます。潜在的な貯留層には、深海、海底堆積物、または鉱化作用(CO2の鉱物への変換)が含まれます。 CO2の商業利用は可能ですが、排出されるCO2の量と比較して使用できる量は非常に少ないです。

CO2が注入されたら、貯蔵場所を監視して、CO2が貯留層に残っていることを示します。 CO2は有毒でも可燃性でもないため、環境、健康、および安全上のリスクは最小限に抑えられます。モニタリングの主な目的は、隔離作業が効果的であることを確認することです。つまり、ほとんどすべてのCO2が何世紀にもわたって大気圏外に留まっていることを意味します。モニタリングプログラムは、ベースラインデータを確立するために注入前に開始されます。運用段階での監視は、CO2が注入されて貯留層内にあるときのCO2の動的挙動を記録するためのものです。注入が停止した後、監視プログラムは、CO2貯留が必要な環境および安全条件を満たしていることを確認するように設計されます。モニタリングプログラムは、3つのモニタリングドメイン、すなわち(i)地下ドメイン(貯水池)、(ii)地表近くドメイン(浅いゾーンと土壌)、および(iii)井戸、断層、およびその他の地質学的特徴。

CO2回収技術

CO2は、天然ガス生産施設(プロセスの一環として、CO2が他のガスからすでに分離されている)、化石燃料火力発電所、鉄鋼プラント、セメントプラント、一部の化学プラントなどの大規模な固定排出源から回収できます。 。 CCSの他の2つのコンポーネントである輸送と地質貯留とは異なり、CCSの最初のコンポーネント、つまりCO2回収はほぼ完全に技術に依存しており、最も費用のかかるステップです。これらの発生源からCO2を回収する技術は、天然ガス産業やアンモニア(NH3)生産などの業界で現在使用されているCO2分離技術と、空気分離産業で使用されている技術から採用されています。新しいテクノロジーも開発されています。

現在、CO2を捕捉するための主な分離技術は、(i)液体溶媒を使用してCO2を吸収する(吸収)、(ii)固体材料を使用してCO2を表面に引き付け、そこで他のガスから分離される(吸着)、および(iii)膜を使用してCO2を他のガスから分離します。その他の技術には、化学ループ技術(金属酸化物が燃料と反応して金属粒子、CO2、水蒸気を生成する)、低温または極低温分離プロセス(さまざまなガスの異なる相変化温度に依存してそれらを分離する)、および乾燥再生可能固体が含まれますプロセス。

化石燃料使用からのCO2捕捉の主な競合技術は、(i)燃焼ベースのプラントの煙道ガスからの燃焼後捕捉(PCC)、(ii)ガス化ベースのプラントのシンガスからの燃焼前捕捉、および(iii)酸素です。燃料と酸素の直接燃焼による燃焼。現在の燃焼プロセスのほとんどは空気を使用しており、結果として生じる煙道ガスには通常、低濃度のCO2(20%未満)が含まれているため、燃焼後の捕捉技術により適しています

燃焼後捕捉技術

燃焼後の捕捉は、煙道ガスの浄化の一形態と見なすことができます。このプロセスは、他の汚染防止システムの後に、プラントのバックエンドに追加されます。プラントを費用効果の高いものにするためには、プラントとの熱統合が必要です。

Electric Power Research Institute(EPRI)は、2009年に、いくつかの物理的/化学的プロセスタイプにグループ化できる50を超える燃焼後CO2回収コンセプトが開発中であると判断しました。これらのプロセスタイプグループは、(i)化学吸収、(ii)吸着、(iii)膜、(iv)生物学的、および(v)その他です。これらのさまざまなグループにはそれぞれ、さまざまなメリットとデメリットがあり、さまざまな状況での適用性もあります。最初の2つのグループに関してはかなりの進展があります。

化学吸収プロセス –これには、CO2と、モノエタノールアミン(MEA)ベースの溶媒、高性能アミン(活性化メチルジエタノールアミン、aMDEA)などの吸収剤の水溶液との間の1つ以上の可逆的な化学反応が含まれます。吸収剤とCO2の間の結合が切断され、CO2が豊富なストリームが生成される可能性があります。煙道ガスからCO2を分離するための化学吸収プロセスは、ガス処理業界から借りています。アミンベースのプロセスは、プロセスガスストリームから酸性ガス不純物(CO2およびH2S)を除去するために商業的に使用されています。したがって、これは実績のある有名なテクノロジーです。

モノエタノールアミンの式はH2NCH2CH2OHです。アミンは有機化合物のグループであり、1つまたは複数のH2原子を有機ラジカルで置き換えることによりアンモニア(NH3)に由来すると見なすことができます。置換基(R)は、アルキル、アリールまたはアラリクルであり得る。 (R)がアルキルの場合、アミンはアルカノールアミンと呼ばれます。一般に、ヒドロキシル基は蒸気圧を低下させ、水溶性を高めるのに役立ち、アミノ基は酸性ガスを吸収するために水溶液中に必要なアルカリ性を提供すると考えることができます。アカノールアミンは、CO2とアルカノールアミンのアミン官能基との発熱反応によって廃ガス流からCO2を除去します。 CO2を回収するために商業的に関心のあるアミンは水溶性です。

アミンは、(i)1つのH2原子が置換された一級アミン(RNH2)、(ii)2つのH2原子が置換された二級アミン(R2NH)などのラジカルによって置換されたアンモニアのH2原子の数によって分類されます。置換され、(iii)3つのH2原子すべてが置換された第三級アミン(R3N)。

第一級アミンには、モノエタノールアミン(MEA)とジグリコールアミン(DGA)が含まれます。 MEAは、一般的にCO2吸収と酸性ガス除去に選択される従来の溶媒です。 MEAはアルカノールアミンの中で最も安価です。その反応速度は速く、低圧、低濃度のCO2でうまく機能します。ただし、いくつかの欠点があります。

まず、CO2との反応熱が高いため、再生ステップで高レベルのエネルギーを供給する必要があります。第二に、CO2を含むMEAの吸収率は高くありません。一次および二次アルカノールアミンの場合、カルバメート(RNHCOO-)の形成が主な反応です。反応の式は、CO2 + 2RNH2 =RNHCOO- +RNH3+です。この反応では、1モルのCO2を捕捉するために2モルのMEAを使用する必要があります。第三に、MEAの完全な上部吸収能力は、腐食の問題のために実際には実現されていません。腐食の影響は溶存CO2によるものであり、使用するアミンによって異なります。

O2の存在下での水相中のMEAの濃度は、20重量%に制限されています。さらに、MEAはアルカノールアミンの中で最も蒸気圧が高く、ガス流からのCO2の除去中および再生ステップで、高い溶媒キャリーオーバーが発生する可能性があります。溶媒の損失を減らすために、一般的に精製ガス流の水洗が必要です。さらに、MEAはCOSやCS2などの少量の不純物と不可逆的に反応し、溶媒の劣化を引き起こします。不純物の蓄積による吸収液MEAの泡立ちも懸念される場合があります。

現在のMEA吸収システムの場合、吸着および脱着速度は適度に高く、したがって良好な反応速度論である。ただし、吸収装置(効率的な物質移動を容易にするための接触器)のパッキングはかなりのコストを表し、そのエネルギー消費は煙道ガスからのCO2回収にとっても重要です。また、ストリッピング温度が高すぎないようにしてください(約150℃)。そうしないと、カルバメートの二量体化が起こり、MEAの吸収能力が低下する可能性があります。

二級アミンには、ジエタノールアミン(DEA)、ジイソプロピルアミン(DIPA)が含まれます。二級アミンは一級アミンよりも優れています。 CO2との反応熱は、第一級アミンの455カロリー/グラムに対して低い(360カロリー/グラム)。これは、二級アミンが一級アミンよりも再生ステップで必要な熱が少ないことを意味します。ただし、第一級アミンの他のすべての問題があります。

第三級アミンには、トリエタノールアミン(TEA)とメチルジエタノールアミン(MDEA)が含まれます。第三級アミンは、第一級および第二級アミンよりもCO2との反応が遅いため、第一級および第二級アミンと比較して、CO2を除去するために液体の循環速度を高くする必要があります。これは、プロモーターを使用することで改善できます。第三級アミンの主な利点は、CO2含有溶媒からのCO2放出に必要な熱が少ないことです。第三級アミンは、第一級および第二級アミンよりも使用中に分解生成物を形成する傾向が低く、より容易に再生されます。さらに、第三級アミンは、第一級および第二級アミンと比較して腐食速度が低くなります。主な欠点は、反応速度が遅すぎることです。

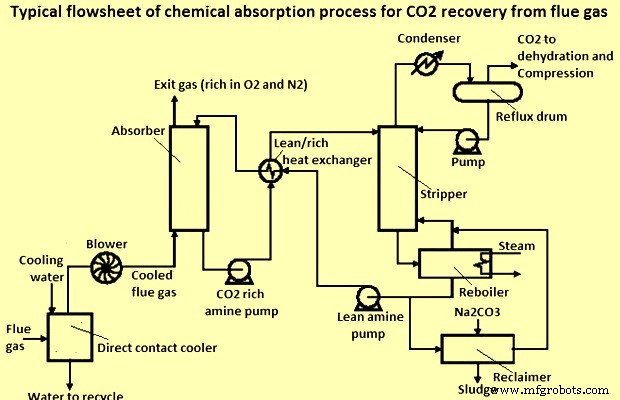

煙道ガスからCO2を回収するための化学吸収プロセスの典型的なフローシートを図1に示します。アミン吸収操作中、廃ガスストリームと液体アミン溶液は、吸収塔(または吸収装置)内の向流によって接触します。

図1煙道ガスからのCO2回収のための化学吸収プロセスの典型的なフローシート

煙突から出てくる燃焼煙道ガスは高温(約240℃)で、大気圧になっています。高温で吸収装置に入る煙道ガスは、溶媒の劣化と吸収効率の低下につながる可能性があります。煙道ガスは50℃の水露点まで冷却され、吸収装置に入ります。アブソーバーは通常50℃未満で作動します。これは、直接接触クーラーに冷却水を噴霧することによって実現されます。

煙道ガス中のCO2は、吸収装置に入る前に冷却され、そこで炭酸アンモニウムと反応して重炭酸アンモニウムを形成します。 NH3は、CO2が吸収されると溶媒溶液からガスとして放出され、これを最小限に抑えるために温度が低く保たれます。吸収装置を出たガスは、水洗を通過してアンモニアを除去します。重炭酸アンモニウムは再生器で加熱され、CO2を分離します。炭酸アンモニウム溶媒は吸収剤に戻されます。水とNH3は、ストリッパーカラムを出るCO2ストリームから除去されます。

煙道ガスが吸収-脱着システムを通過するのに十分な圧力を与えるために、ブロワーが設置されています。 CO2のスクラブされる廃ガスは、通常、下部から吸収器に入り、上に流れて上部から出ますが、溶剤は吸収器の上部に入り、下に流れて(ガスに接触して)、下部から出てきます。循環する流体の粘度を下げるために、循環するアミンを水で希釈します。粘度の高い流体は、ポンプで循環させるためにより多くの電力を必要とします。次に、吸収されたガスを含む液体アミン溶液は、再生ユニット(ストリッパー)に流れ、そこで加熱され、酸性ガスが放出されます。溶媒の再生は、液体からのCO2の脱着を促進するために、低圧で実行できます。一部のアミン溶液は、通常、再生ステップからの酸性ガス流に持ち越され、過度の溶媒損失を回避するために、コンデンサーを使用してアミン溶液が回収されます。次に、高温の希薄アミン溶液は熱交換器を通って流れ、そこで接触塔からの濃厚アミン溶液と接触し、そこから希薄アミン溶液はガス接触塔、すなわち吸収器に戻されます。

高性能アミン(活性化メチルジエタノールアミン、aMDEA)を使用するアミンスクラバープロセスの場合、プロセス全体(アミンと110 kg / sq cmの圧力への圧縮)には、約1.6トンの低圧蒸気と1トンのCO2あたり160kWhの電力が必要です。キャプチャされました。

アミンベースのプロセスにはいくつかの制限があり、それが技術の進歩につながっています。これまでのアミンスクラビング技術は、天然ガス部門のH2S(硫化水素)の除去に重点を置いてきました。ただし、煙道ガスからCO2を回収するための要件は異なります。 1つの課題は、CO2を吸収するための煙道ガスの低圧です。さらに、O2、硫黄酸化物(SO2、SO3)、窒素酸化物、粒子状物質などの煙道ガス中の不純物は、分離プロセス中に特別な課題を生み出します。

要約すると、燃焼煙道ガスからのCO2の回収には、溶剤吸収ステップでの汚染を回避するために、かなりの量の前処理処理が必要です。これにより、CO2回収のコストが増加します。ただし、これを管理するために、吸収アミンと気液接触器の組成を最適化するという点で、溶媒吸収プロセスを大幅に改善することができます。

物理的吸収 –物理的吸収の場合、ヘンリーの法則に従ってCO2は溶媒に物理的に吸収されます。 CO2に対する有機または無機溶媒の吸収能力は、圧力の上昇と温度の低下に伴って増加します。 CO2の吸収は、CO2の高い分圧と低温で発生します。次に、溶媒は加熱または減圧のいずれかによって再生されます。この方法の利点は、必要なエネルギーが比較的少ないことです。ただし、CO2は高い分圧になります。

固体物理吸着 –吸着プロセスは、(i)吸着と(ii)脱着という2つの主要なステップで構成されます。プロセスの技術的実現可能性は吸着ステップによって決定され、脱着ステップはその経済的実行可能性を制御します。吸着には、吸着剤とガス混合物から除去される成分(この場合はCO2)との間に強い親和性が必要です。ただし、親和性が強いほど、CO2の脱着が難しくなり、次のサイクルで再利用するために吸着剤を再生する際に消費されるエネルギーが高くなります。したがって、プロセス全体を成功させるには、脱着ステップと吸着ステップのバランスを慎重にとる必要があります。

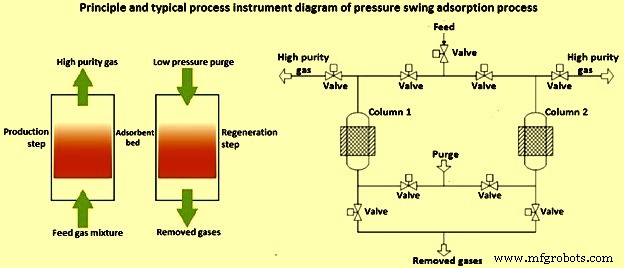

吸着プロセスは、吸着剤の容量が少ないことや、分離プロセスに対するSO2やH2Oなどの汚染物質の影響などの欠点があるにもかかわらず、CO2回収メカニズムにとって非常に魅力的です。このプロセスには、可用性、柔軟性、プロセスの完全自動化された操作、高純度製品の製造などの利点もあります。分離は、圧力スイング吸着(PSA)(図2)、真空圧力スイング吸着(VPSA)、温度スイング吸着(TSA)、圧力-温度スイング吸着(PTSA)、または電気スイング吸着(ESA)によって実行できます。プロセス。設備のベッドは固体吸着剤で満たされています。選択性は吸着平衡または吸着速度の違いに依存し、有効性(濃度と回収率)はサイクル構成、吸着時間、吸着と脱着の圧力、プロセス中の温度、および適用される吸着剤の種類に重要です。

図2圧力スイング吸着プロセス

化学的吸収に対する物理吸着の主な利点は、その単純でエネルギー効率の高い操作と再生です。これは、圧力スイングまたは温度スイングサイクル(プロセスが順番に吸収-脱着サイクルを通過するときの圧力または温度のスイング)で実現できます。分離を達成するため)。圧力スイング吸着は、H2製造におけるH2およびCO2混合物からのH2分離の商業的プロセスです。

煙道ガスからCO2を除去するための吸着剤の開発は大幅に進歩しています。使用された主な吸着材料はゼオライトでした。ゼオライトは、CO2よりも極性が低い種からのCO2分離に効果的であるため、煙道ガス流に水とSOxが存在すると問題が発生します。

炭素、メソポーラスシリコアルミネート(例えば、ゼオライト系イミダゾレートフレームワーク、ZIF)、金属有機フレームワーク(MOF)などの新しい吸着剤が検討され、開発されています。炭素ベースの吸着剤は、電圧(ESA)を印加することによって再生される可能性があります。調査中の新しい材料には、層状複水酸化物誘導体(LDHおよびLDO)が含まれます。その他の進歩には、アミンを組み込んでCO2負荷を増やすことにより、吸着剤の細孔を機能化することが含まれます。この場合、CO2は化学吸着プロセスによって分離されます。

高湿度の煙道ガスの流れと不純物を処理するための新しいプロセスが開発されています。これらには、多層吸着剤ベッドが含まれます。多層床は、CO2選択性の高い吸着剤の使用を可能にしますが、水の存在下では著しく劣化します。

燃焼前捕捉技術

燃焼前捕捉技術には、化石燃料の上流処理での汚染物質とCO2の除去が含まれ、燃焼前に(蒸気を介して)熱を回収したり、電力やH2を生成したりします。

燃焼後のC捕捉の欠点は、煙道ガス中のCO2濃度が低いことです。これにより、エネルギーペナルティが比較的高くなり、C捕捉のコストが高くなります。予備燃焼は、残りのH2に富む燃料を燃焼させる前に、CO2に富むプロセスストリームを脱炭素化することにより、これらのペナルティを減らすよう努めます。炭化水素燃料の脱炭素化を実現するには、まず、O2(または空気)を使用して燃料をガス化することにより、合成ガスに変換します。合成ガスは、変換プロセスと燃料およびその他の成分に応じて、CO(一酸化炭素)、H2、CO2、および水の混合物です。

合成ガスは中間生成物であり、変換して(i)H2、(ii)水性ガスシフト反応を使用した統合電力、または(iii)さまざまなエネルギー生成物が存在する可能性のあるポリ生成を生成できます。電力、熱、H2、合成燃料、その他の化学物質。これらの最終エネルギー製品のそれぞれに関連するプロセスを以下に説明します。

メタン改質によるH2の生成 – H2を生成するために今日最も広く使用されている方法は、メタン(CH4)の接触水蒸気改質によるものです。 CH4とH2を変換する改質反応 OtoCOおよびH2は吸熱反応です。反応は、CH4を燃料とする直火炉内で高温のNi(ニッケル)触媒上で行われます。触媒はS(硫黄)によって被毒されるため、フィードに存在するSはすべて除去されます。次に、合成ガスは触媒水性ガスシフトコンバーターを通過し、そこでCOが蒸気と発熱反応して、H2とCO2副産物を生成します。その後、これらの副産物はシステムから削除されます。排気ガスには依然としてかなりの発熱量が含まれているため、燃焼して蒸気または電力を生成します。

石炭ガス化 –ガス化技術は、CO2が高く、中程度の圧力のガス流を生成する可能性があります。原料炭はO2(または空気)中でガス化されて合成ガスを生成します。合成ガスは、高温および低温の蒸気を生成する合成ガス冷却器で200℃に冷却されます。その後、低温水性ガスシフト反応器でさらにシフトされます。水性ガスシフト反応器は、COが蒸気と反応して、より多くのH2とCO2を生成する触媒反応器です。次に、酸性ガスの除去に備えて、ガスを35℃に冷却します。 H2Sの約99%が物理的吸収によって合成ガスから除去され、元素硫黄に変換されます。 PSAユニットを使用して、H2の85%をSフリーの合成ガスから分離できます。 H2は、約60 kg / sq cmで高純度(99.99%以上)で葉を残します。 CO2は、Sキャプチャシステムの下流の合成ガスから除去できます。 PSAパージガスは、ガスタービンコンバインドサイクルで圧縮および燃焼されて電力を生成します。

ガス化技術はH2生産のために十分に確立されています。さまざまな炭化水素原料に基づいて、製油所の用途や化学製品の製造(NH3やメタノールの製造など)用のH2を製造するために、商業プラントが建設され、正常に稼働しています。

統合電力 –高H2含有量の合成ガスをターボエキスパンダーで燃焼させて、複合サイクル設定で電力を生成することができます。合成ガスがガス化を使用して生成される場合、このスキームは統合ガス化複合サイクル(IGCC)と呼ばれます。 IGCCは、高効率で発電することを可能にします。ガスタービンの損傷を防ぐためにガスを洗浄する必要があるため、IGCCの環境排出量は非常に少なくなっています。さらに、IGCCプラントはより少ない水を使用します。 IGCCは現在、電力、H2、および蒸気を供給するために石油残留物をガス化することにより、世界中の多くのプラントで商業的に使用されています。

石炭ガス化装置の3つの主要なタイプは、(i)移動床、(ii)流動床、および(iii)同伴流です。ただし、CO2回収が検討されているほとんどのガス化装置は、現在、同伴流ガス化装置に基づいています。石炭ベースのIGCCの商業的利用は、その比較的高いコスト、不十分なプラントの利用可能性、および微粉炭発電プラントとの競争によって制限されてきました。 IGCCでのCO2回収のコストは、ガス化装置のタイプに大きく依存します。

上記のように、CO2を捕捉できるようにするには、燃料ガスを触媒シフト反応器に供給し、そこでCOの大部分を蒸気と反応させてH2とCOを生成します。スラリー供給ガス化装置の場合、十分な蒸気がすでに存在します。石炭スラリー水の蒸発およびガス化装置生成ガスの急冷からの燃料ガス。ただし、乾式供給ガス化装置の場合、蒸気は蒸気サイクルから取り出され、シフトコンバーターへの燃料ガス供給に追加されます。

IGCCは、従来の微粉炭燃焼よりも発電コストが高く、どちらの場合もCO2を回収できないことに注意してください。

ポリジェネレーション –合成ガスは、さまざまなエネルギー製品の生産に使用できるため、優れたビルディングブロックです。提供される最大の柔軟性は、「合成ガス」が単一のプラント複合施設で蒸気、電力、H2、および化学物質(メタノール、フィッシャートロプシュ液体など)を生成できるポリジェネレーションです。

ガス化生成物からCO2を分離するために、溶媒、吸着剤、膜技術など、さまざまな分離技術を適用できます。

吸収 –従来の技術は、H2Sを除去してからCO2を回収する2段階のプロセスでの物理的吸収です。ただし、水性ガスシフト反応後はガスを冷却し、発電する前に再加熱する必要があります。これにより、効率が低下し、コストが増加します。

吸着 –吸着剤を使用して、水性ガスシフト反応の下流にある燃焼後の煙道ガスストリームからCO2を分離できます。温度スイング吸着(TSA)と真空/圧力スイング吸着(VSA / PSA)の両方を使用して、吸着剤からCO2を回収できます。 VSA / PSAを介して回収された場合、CO2は低圧であり、保管のために圧縮する必要があります。

メンブレン –高度な膜ベースのガス分離システムは、ガスシフト反応とH2分離を1つのステップで組み合わせるために現在開発されています。膜ベースのシステムは、水性ガスシフトH2分離膜反応器(HSMR)を使用して、合成ガスをシフトし、H2を抽出します。約475℃の最高温度により、高速の化学反応速度が保証され、H2生成物を継続的に除去することで、良好な水性ガスシフト平衡性能が得られます。

無機H2透過膜には、(i)セラミックモレキュラーシーブ、(ii)高密度セラミックイオン輸送、(iii)高密度金属の3つの主要なクラスがあります。

予燃焼(脱炭素)の長所と短所 –予備燃焼(脱炭素)の利点は次のとおりです。(i)溶媒吸収またはPSAによるCO2分離が証明されています。排気ガスは高圧で供給され、CO2濃度が高いと、回収コストが大幅に削減されます。(ii)CO2は中程度の圧力で生成できるため、圧縮コストは燃焼後の発生源よりも低くなります。(iii)このテクノロジーはSOxとNOxの排出量が少なくなります。 、(iv)主な製品は合成ガスであり、他の商業用途または製品に使用できます。(v)ガス、石油、石炭、石油コークスなどの幅広い炭化水素燃料を原料として使用できます。不利な点は、(i)供給燃料が最初に燃料を合成ガスに変換すること、(ii)ガスタービン、ヒーター、ボイラーをH2燃焼用に改造すること、(iii)コストが高く、技術リスクが高いこと、(iv)改造のために既存のプラントに大幅な変更を加える必要があります。

酸素燃焼

酸素燃焼は、ほぼゼロエミッションでよりクリーンな化石燃料燃焼への新たな新しいアプローチを表しています。これは、燃料を空気ではなく純粋なO2で燃焼させることによって実現されます。燃焼過程でN2(窒素)を排除することにより、煙道ガス流の排気は主に水とCO2で構成され、N2は含まれません。高純度のCO2は、水の凝縮によって回収できます。しかし、燃料を純粋なO2で燃焼させると、火炎温度は通常のエアブローバーナーよりもはるかに高くなり、バーナーの従来の構造材料はこの高温に耐えることができません。したがって、構造材料を改善するか、火炎温度を下げる必要があります。高温耐性材料の開発は、主要な研究開発(研究開発)事業であるため、開発が遅れています。火炎温度を緩和するために使用できる方法はいくつかありますが、最も一般的な方法はCO2のリサイクルです。 CO2リサイクルでは、CO2に富む煙道ガスの流れの一部がバーナーにリサイクルされ、通常の空気吹きバーナーと同様に火炎温度が下がります。もう1つの方法は、CO2リサイクルではなく水噴射を使用して、火炎温度を制御することです。これはしばしば「ヒドロキシ燃料」燃焼と呼ばれます。事実上、これら2つのオプションにより、新しい耐高温材料が開発されるまで、従来の耐火材料を継続的に使用できます。

A primary benefit of oxy-fuel combustion is the very high-purity CO2 stream which is produced during combustion. After trace contaminants are removed, this CO2 stream is more easily purified and removed than post-combustion capture. There are other benefits also such as reduction in NOx formation etc. When burning oil or coal, only two unit operations are needed for the combined removal of all other pollutants namely an electrostatic precipitator (ESP) or bag filter and a condensing heat exchanger (CHX)/reagent system. It is also possible to simplify the reagent system in the CHX to achieve total removal of SO2 with the CO2 stream for geologic storage. This further reduces the cost of unit operations for pollution abatement. The CHX increases the thermal efficiency of the boiler depending on the type of fossil fuel combusted, being the lowest for high rank bituminous coal and highest for natural gas.

Another benefit is the significant reduction in the size and capital cost of all plant equipment compared to conventional air-based combustion systems. This is due to the almost 5-fold decrease in the fire box volume and exit flue gas flow rates as N2 is eliminated in the combustion process.

The major disadvantage of oxy-fuel combustion is the high capital cost (primarily due to O2 requirements) and large electric power requirement inherent in conventional cryogenic air separation units required to generate O2. Oxy-fuel combustion is not currently used in typical large combustion systems because the air separation system is expensive and flue gas recycling is needed to be practiced in order to moderate flame temperature.

製造プロセス