ホットストリップミルでの熱間圧延コイルの圧延の重要な側面

ホットストリップミルでの熱間圧延コイルの圧延の重要な側面

熱間圧延ストリップの製造には、200mmを超える厚さの連続鋳造スラブが使用されます。わずか数ミリメートルの厚さのシート/プレートへのスラブの変換は、平鋼圧延中の最も重要な段階です。操作は、ホットストリップミル(HSM)で実行されます。熱間圧延コイルは、取り扱いと輸送が容易なコイル状に製造された、細長い鋼板/プレート(ストリップ)です。

最近のホットストリップミルは、従来のホットストリップミルまたは連続鋳造薄スラブを圧延するためのストリップミルのいずれかです。従来のHSMの主な機能は、半製品のスラブを圧延温度に再加熱し、大型モーターで駆動される一連の圧延機スタンドを介して薄く長く圧延し、最後に長くなった鋼板/プレートを巻き上げることです(ストリップ)取り扱いと輸送が簡単です。

1960年代から1970年代にかけて、HSMは、完全連続ミルまたは5〜7個の荒削りスタンドを備えた3/4連続ミルとして設計されました。現在の工場は、1〜2台の荒削りスタンドを備えた半連続セットアップで年間300万トン(Mt)から5.5Mtの範囲の生産を達成しています。

ストリップは最大25mmの厚さで製造されます。熱間圧延コイルは、コイラー上で内径750 mm、外径2,600 mmまで、コイルの重量は幅1mmあたり最大22kgに制限されて製造されています。熱間圧延コイルは、冷間圧延、およびより狭い幅のコイルへのストリップスリットおよび直線長のシート/プレートへのせん断に使用されます。熱間圧延コイルの圧延用のHSMの範囲は、過去数十年で大幅な変更が行われ、熱間圧延ストリップの最小厚さが1.8mmから2mm、0.8mmから1.2mmに減少しました。このような厚さのストリップは、以前は冷間圧延機でのみ製造されていました。

HSMはいくつかの要件を満たす必要があります。これらの要件は、(i)高い生産性と高い歩留まりを備えた高いミルの可用性、(ii)低いメンテナンス、(iii)低いエネルギー消費、(iv)厳密な厚さとプロファイルの許容範囲を満たすことによる製品品質の向上、および(v)柔軟な圧延です。短納期と小ロットサイズの経済的なローリングを確保するためのスケジュール。

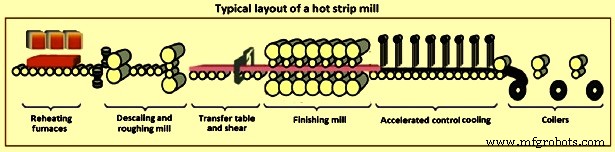

従来のホットストリップミルの基本的な設備は、再加熱炉、荒削りスタンド/スタンド、仕上げスタンド、ストリップの加速制御冷却(ACC)、およびコイラーです(図1)。荒削りスタンドを離れた後、スラブは仕上げスタンドを連続的に通過し、徐々に厚さが減少します。鋼が薄くなるにつれて、それも長くなり、ロールをより速く移動します。同じ鋼片のさまざまな部分がさまざまなロールをさまざまな速度で移動するため、このプロセスでは、各スタンドの個々のロールの速度を非常に厳密にコンピューターで制御する必要があります。ミルの終わりに達するまでに、鋼は最大20m/秒の速度で移動することができます。長い鋼片がストリップミルから外れると、コイル状に巻かれ、冷却されます。

図1ホットストリップミルの一般的なレイアウト

スタンド間設備は、良好な表面品質を備えた熱間圧延ストリップの製造にとっても非常に重要です。重要なスタンド間装置には、(i)入口ガイドと出口ガイド、(ii)作業ロール冷却システム、(iii)剥離防止装置、(iv)ロールギャップ潤滑システム、および(v)スタンド間冷却およびスケール除去システムが含まれます。最適な結果を得るには、これらすべての施設の緊密な相互作用が必要です。油圧幅調整機能を備えたサイドガードは、最短時間で正確な位置決めを保証します。ストリップガイドエリアは、すべての摩耗部品をすばやく交換できるように設計されています。

ノズルの選択と配置を最適化することにより、スタンド間の冷却効率が向上します。ロールギャップ冷却、ロールギャップ潤滑、および改善された出口側冷却システムの組み合わせにより、ロール温度が低下します。これにより、ロール表面の酸化物層が薄くなり、結果として作業ロールの剥離が少なくなります。ロールギャップ内の潤滑により摩擦が最小限に抑えられるため、圧延力を20%から30%削減できます。このようにして、パススケジュールを最適化し、最終ストリップゲージを薄くするために、ローリング力を再配分することができます。これに加えて、スタンドのチャタリングや振動が防止され、ロールの耐用年数が長くなります。

熱間圧延コイルは、コイルをほどき、真っ直ぐにし、剪断線で所望の長さの真っ直ぐな長さの断片に剪断した後、シートまたはプレートを生成する。これらのシートまたはプレートは、幅が厚さの数倍であることによって識別されます。それらは、長さと幅がたまたま厚さの100倍を超える長方形の断面を持っています。シートは、最大5mmの厚さの長方形のセクションとして定義されます。 5mm以上の長さの厚さはプレートと呼ばれます。

HSMで圧延される熱間圧延コイルは、いくつかの鋼種です。 HSMでは、低炭素鋼、高炭素鋼、冷間圧延用鋼などの従来の鋼種に加えて、特殊鋼の熱間圧延コイルが製造されています。 HSMは、ラインパイプ鋼、DP(二相)鋼、TRIP(変態誘起塑性)鋼、HSLA(高強度低合金)鋼、IF(侵入型フリー)鋼などの特殊鋼の熱間圧延コイルも製造できるようになります。 、およびシリコン(Si)鋼など

最新のHSMは通常、(i)高性能機器、(ii)正確なサイズのストリップ表面の高品質、(iii)鋼の機械的特性の改善、(iv)ミルおよび機器の高い生産性、(v)高使用可能な出力、および(vi)低い生産コスト。 HSMの仕上げ工場では、2つの連続するスタンドの中間に配置され、ストリップの張力を一定値に保つことを目的とした、ルーパーと呼ばれる油圧アームによって重要なタスクが実行されます。この機械システムは、特に不安定なダイナミクスの影響を受けやすく、HSMでの制御の問題が難しくなります。

HSMでのストリップの圧延の主な目的の1つは、ミルを離れるストリップのクラウンと平坦度に関して最適な品質で目標の厚さを達成することです。厚さの減少の間、ストリップの中心と端の間で均一な伸びを有するために、ストリップの幅全体にわたって一定の減少を有することが非常に重要である。この条件が満たされない場合、内部応力条件が生成され、平坦性の欠陥(中心の座屈または波状のエッジ)が発生します。

近年、鉄鋼ユーザー側でのより高い歩留まり、プロセスの合理化、および自動化の必要性が高まっているため、熱間圧延コイルはこれらの要件を満たすことが期待されています。このため、熱間圧延ストリップの品質要件はより厳しくなり、鋼の特性だけでなく、厚さ、幅、平坦度、プロファイルなどの寸法および形状の要件にも高い精度が要求されています。

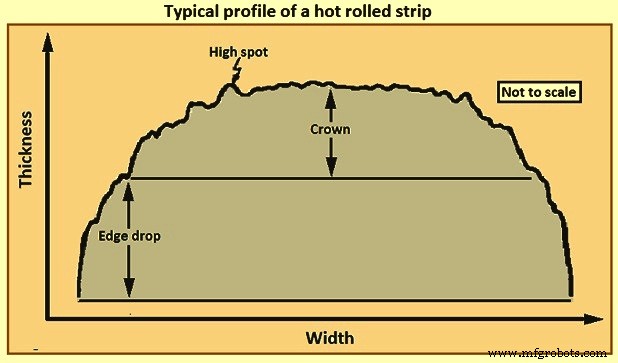

>圧延ストリップの形状は、その横断面プロファイル(クラウン)とその平坦性によって特徴付けられます。ストリップ形状の精度は、熱間圧延ストリップの品質を決定する重要なパラメータです。ストリップの形状は、圧延ストリップの市場競争力を決定する上で不可欠な要素です。ストリップの形状は品質の重要な指標であるため、形状制御技術はホットストリップ製造のコアテクノロジーです。 HSMの圧延ストリップの形状に影響を与えるいくつかの要因があります。図2は、ストリップの幅方向の分布を示しています。これは、ストリップの中心の高さを示すストリップクラウン、ロールの局所的な摩耗に起因する高いスポット、およびエッジドロップで構成されています。これらの要件を満たすには、HSMで熱間圧延コイルを圧延するための高度な技術が必要です。

図2熱間圧延ストリップの典型的なプロファイル

HSMの最初の主要な操作は、スラブの再加熱です。スラブがキャスターエリアを離れるとき、900℃を超える温度で高温になります。スラブはスラブヤードで待機してから再加熱炉に入れられ、温度が低下して100℃から800℃の間で変動します。スラブは暖かいスラブです。スラブは、再加熱炉に投入される前にスラブヤードで周囲温度に冷却される場合、コールドスラブと呼ばれます。

再加熱炉にとって、技術とその操作は重要です。再加熱炉の操作は、金属の収量、環境排出量、およびコストにとって非常に重要です。スラブを熱間圧延コイルに圧延する変動費の約30%が燃料ガスに費やされます。再加熱炉でのスラブ再加熱中、再加熱炉にスラブを高温で充填し(すなわち、ホットチャージ)、必要な再加熱温度を可能な限り低く保つことにより、燃料エネルギーの必要量が大幅に削減される。後者は、HSMでの圧延中の熱損失を減らすことによって行われます。放射損失は、ヒートパネルを使用して削減されます。スケール除去の場合のように、水噴霧を適用する場合は、対流損失にも注意を払う必要があります。

再加熱炉でのスラブの再加熱に関する重要な問題は、(i)再加熱炉で直接火炎が接触し、スラブ表面が酸化して、スケールの形成により通常約1%の材料損失が発生することです。 )再加熱炉の慣性が高い。スラブ温度の変化による再加熱炉の運転調整には時間がかかります。吐出温度は徐々にしか変更できません。

再加熱炉は、目的の入口および出口仕上げミル温度に対応する排出温度の正確なスラブ間調整には適していません。この柔軟性の欠如は、再加熱炉でスラブを加熱する際の欠点です。排出温度をスラブからスラブに変更することはできないため、連続するスラブは通常、最高の排出温度を必要とするスラブに対応するのに十分な高温に加熱されます。これは通常、薄い厚さに圧延される(つまり、高い熱損失)か、高い仕上げ圧延温度で圧延されるスラブです。その結果、他のスラブは順番に必要な温度よりも高い温度に加熱されます。これは、スラブへのエネルギー入力が多すぎるだけでなく、スラブがローラーテーブルで冷却されるのを待つため、生産速度にも影響します。したがって、再加熱炉でのエネルギーの消費があり、圧延能力の損失もあります。この再加熱炉の柔軟性の欠如を克服するためにHSMで提供される設備は、(i)トランスファーバー冷却、および(ii)誘導加熱です。

HSMでのストリップの圧延中に適用できる基本的な概念は、(i)ロールと圧延される材料との間の接触の弧が円の一部である、(ii)摩擦係数は理論的には一定ですが、実際には変化します接触の弧に沿って、(iii)圧延される材料は圧延中に塑性変形すると見なされます。(iv)材料の体積は圧延の前後で一定です(実際には、体積は次の理由で少し減少する可能性があります。細孔の拡大)、(v)ロールの速度は一定であると想定され、(vi)材料は圧延方向にのみ伸び、材料の幅には伸びない、(vii)断面積転がり方向に垂直に歪むことはありません。

HSMでストリップを圧延する際の圧延プロセスに影響を与える主な変数は、(i)圧延直径、(ii)冶金、温度、およびひずみ速度の影響を受ける材料の変形抵抗、(iii)材料流動応力、(iv)です。ロールと圧延される材料との間の摩擦、および(v)ストリップの平面における前部張力および/または後部張力の存在。

HSMでのストリップの圧延は複雑なプロセスであり、製品の品質は、入ってくる材料、機械的および電気的機器、操作パラメーター、潤滑、自動化および制御戦略などのさまざまな要因によって影響を受けます。重要な品質パラメーターは材料です。厚さ、材料の形状と表面、および応力分布の均一性。コスト効率を最適化し、材料の使用量を最大化するには、ストリップを最小許容厚さにできるだけ近づけることができるように、厚さの厳しい公差が必要です。製品の品質を効果的に最適化できるのは、機械、電気、計装機器、および制御戦略ソリューションがうまく組み合わされている場合のみです。

コイルの生産のスケジューリングに影響を与えるいくつかの要因があります。これらは、(i)製品品質仕様、(ii)プロセス効率基準、(iii)生産性、および(iv)目標納期です。各スラブには、幅、厚さ、グレード(化学組成)、充填温度、ドロップアウト温度、総力(スラブの厚さを減らすために必要な力)、ゲージ(必要なストリップの厚さ)などのいくつかの重要な特性があります。生産される)、とりわけ。最も重要な制限は、(i)幅、(ii)総力、(iii)ゲージ、および(iv)再加熱炉での滞留時間の4つの側面でスムーズな変更を必要とします。

ローリングスケジュールは、HSMでのストリップのローリングにおいて決定的な役割を果たします。伝統的に、最も重要な要因は、それらの摩耗と熱膨張によって引き起こされるミル内のロールのプロファイルの進化です。これから「棺桶」のスケジュールが導き出されます。これは、狭い範囲から始めて、ロールのサーマルクラウンが増えるにつれてすぐに広い材料に蓄積し、ロールが摩耗するにつれて徐々に狭くなるようにフェードバックすることを意味します。

ローリングスケジュールは、ミルの能力に重要な影響を及ぼします。圧延機のスケジュールには、減速、速度、および温度のスケジュールが含まれます。削減スケジュールは、ローリングパスとパスごとの削減を決定します。速度スケジュールは、モーターの加速と減速を変化させることなく、速度と最大回転速度を介してバイト速度を決定します。温度スケジュールは、圧延開始温度に応じて水流を冷却することにより、ミルハウスの温度低下と圧延終了温度を制御します。圧延スケジュールにとって重要な問題は、(i)ストリップの形状が良好で、クラウンが仕様要件を満たしていること、(ii)圧延機の歩留まり、および(iii)ストリップの良好な性能です。ローリングスケジュールは、HSMで製造されたストリップが、ストリップの寸法、包括的な特性、および微細構造の要件を確実に満たすようにすることです。

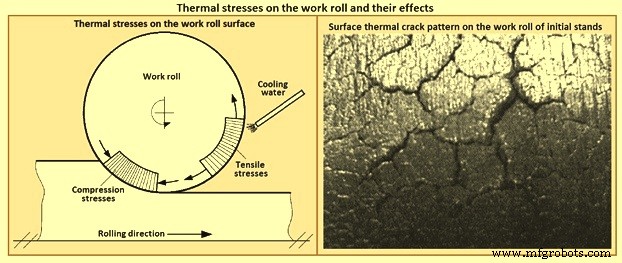

HSMの作業ロールは、極端なサービス条件に耐えることです。再加熱炉を出るとき、スラブ温度は約1250℃です。圧延中、ストリップとの接触により、圧延面は50℃から80℃(定常状態)まで非常に高温(500℃)に加熱されます。わずか1秒で600℃まで)、その後、水噴霧により約4秒で80℃まで冷却されます。これらの熱変化は、1mmから2mmの深さに影響を与える厳しい熱疲労サイクルを促進します。ロール表面が塑性降伏するまでロール表面が加熱されると、縦方向および円周方向の圧縮応力が発生します(この点を決定する合金の高温降伏強度と熱膨張係数)。サイクルの半分の冷却では、引張応力が発生し、さらに降伏が発生します。図3は、作業ロール表面の熱応力を示しています。

図3ワークロールへの熱応力とその影響

作業ロールにかかる熱応力が非常に高いため、短時間の作業で亀裂のパターンが発生します。これらの亀裂は、最初のスタンドではほとんどロールの奥深くにありますが、最後の仕上げスタンドではほとんど浅いです(図3)。これらのファイヤークラックは、ワークロールとバックアップロールの接触で各回転で発生する高い応力(2,000 MPaを超えるヘルツ応力)によっても成長および分岐します。ヘルツ応力は、ストリップがミルのさまざまなスタンドのロールと接触して冷却されるため、圧延荷重とともに増加します。

さらに、作業ロールの表面も酸化およびアブレシブ摩耗プロセスに悩まされます。摩耗は、接触角に沿ったロールとストリップの間の滑りと組み合わされた圧縮圧延荷重によって、特にストリップの表面に酸化物スケールが存在することによって発生します。このスケールは、外層がFe2O3、中層がFe3O4、内層がFeOの3層で構成されており、室温での平均硬度はそれぞれ1,000 HV、450 HV、350HVです。さらに、これらの層の厚さはストリップ温度に依存します。 1,150℃から1,250℃の範囲の温度の荒削りスタンドの下のストリップは、研磨性Fe2O3スケールのかなりの含有量を持っていますが、最後の仕上げスタンドの下の850℃から950℃の範囲の温度のソフトFeOスケール優勢です。これが、HSMのさまざまなスタンドで通常観察されるさまざまな摩耗パターンの根底にある主な理由です。

また、ストリップのコールドリーディングエッジとトレーリングエッジによる高速衝撃は、2分から3分ごとに発生します。さらに、ワークロールは曲げおよびねじり応力を受ける可能性があり、ローリングネックの近くで最大値に達します。

HSMの作業ロールの性能は、最小ロール直径に達した後のロール廃棄時に1ミリメートルあたりにロールされるトンに依存します。また、各ロール実行後に必要な摩耗またはドレッシングの量によっても異なります。実行の最後に、作業ロールの表面は非破壊的に検査され、次にすべての欠陥(表面の亀裂)と最も外側の劣化した層を除去するために研磨されます。この後、ロールはミルに取り付けられる前に再度検査されます。各ワークロールペアは、最小直径が達成されるまで使用されます。したがって、ミルでの圧延ロールの動作の改善は、主要なコストの側面に直接影響します。これは、(i)ストリップの品質(表面と形状)の向上、(ii)生産性の向上(廃棄前に圧延されるトン数)、(iii)圧延ロールの交換回数の削減とロール在庫の削減、および(iv)作業条件の改善によるものです。 HSMローリングロール。

ストリップの機械的特性を改善する方法はいくつかあります。これらの方法には、合金化、熱処理、制御された圧延、および加速された制御冷却が含まれます。ストリップ品質の改善に最も有望なのは、制御された圧延とそれに続く加速制御冷却(ACC)です。 ACCでは、ストリップの高温面に供給される冷却環境(水)による熱を除去することにより、圧延熱から冷却を行います。この場合、ストリップ表面での水の供給速度と方法は、ストリップの最終的な特性に大きく影響します。

ACCシステムは、ラインサイドヘッドタンクシステムを組み込んだ、上部と下部の両方の層流システムとして設計されています。冷却ゾーンは、必要な冷却バンクに分割されます。これらの冷却バンクは、より高速な冷却のための集中冷却バンク、通常の冷却のための通常の冷却バンク、およびDPとTRIP鋼。層流冷却とエッジマスキングシステムの組み合わせにより、ストリップエッジの過度の冷却が防止され、ストリップ幅全体の応力差が最小限に抑えられます。

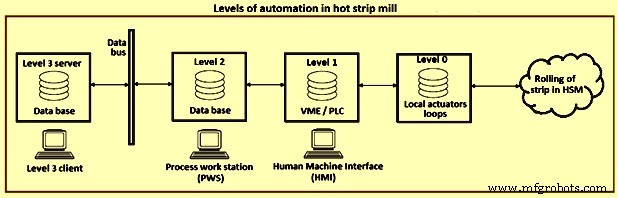

HSMでのスラブから熱間圧延ストリップへの処理中に含まれるいくつかのステップは複雑であり、機械的および自動化技術を伴います。 HSMでのストリップの熱間圧延には、機械的な解決策だけでなく、適切な制御技術も必要です。 HSMでのローリングのプロセスは、4つの自動化レベル(それぞれレベル0、1、2、および3)を含む標準のソフトウェアおよび自動化アーキテクチャを介して制御できます。

HSMの高度な制御およびモデリングソリューションの使用は、過去40年から50年の間に、さまざまな方向でいくつかの開発が行われてきました。これらには、(i)1970年代から仕上げ工場に提案された多変数制御技術の使用が含まれ、現在では、下流ルーパーまたは下流コイラーと一緒に汎用ローリングスタンドを制御するための統合ツールと見なされています。(ii)開発材料温度と圧延プロセスに応じて材料特性を予測するためのさまざまなモデルの作成と、コイル温度を調整するための制御の適用、(iii)摩擦現象を補償するために適用される高度な制御技術の開発、(iv)材料の平坦性とプロファイルを改善するためのモデルとコントローラーの開発、および(v)玉石の可能性を減らして生産性レベルを上げるために最近導入されたステアリング制御技術の開発。

工場の機械設備と油圧設備の高性能には、信頼性の高い自動化システムが必要です。自動化システムは、ミルの制約、エネルギー消費、機器の劣化、およびミルの生産性を考慮して、高品質のストリップの圧延のスケジュールを計算するミルのセットアップを決定することです。圧延のスケジュールは、ミルに固有の変動、たとえば、ミルに入る2つの構成スラブ間の温度差の可能性とこの影響を考慮に入れるために、圧延される各スラブの数学モデルによって計算されます。同じ最終的な厚さを達成するために必要な圧延力に違いがあります。または、ワークロールの摩耗は、スラブごとに影響を受け、圧延されるストリップの厚さの影響を受けます。

自動化システムは、HSMのパフォーマンスの唯一の決定要因ではありません。ただし、機械的および電気的機器の特定の構成では、ミルの潜在的なパフォーマンスは、高性能の制御と自動化によってのみ達成されます。自動化システムの基本データには、(i)エントリスラブの幾何学的および物理的データ(寸法と鋼の品質)、(ii)ストリップのターゲットデータ(厚さ、幅、温度、プロファイルなど)、および(iii)が含まれます。ミルデータとHSMの限界。

HSMに適用される自動化テクノロジーは、通常、レベル0、1、2、および3と呼ばれる4つのレベルに分けられます(図4)。最高のパフォーマンスを実現するには、これらすべての自動化レベルが階層的に連携する必要があります。工場の最高の生産性レベルを実現するには、多くの制御技術、物理現象の数学的モデル、および最適化アルゴリズムを工場に実装する必要があります。

図4ホットストリップミルの自動化のレベル

レベル1の自動化システムとアクチュエーターへの参照は、ミルに固有の変動を考慮に入れるために、圧延されるすべてのストリップの数学モデルによって計算されます。たとえば、ミルに入る2つのスラブの間に温度差が生じる可能性があり、同じ最終ストリップ厚さを達成するために必要な圧延力に対するこの差の影響、またはワークロールの摩耗がストリップによって影響を受ける可能性があります。ストリップ、およびストリップの厚さへの影響。

レベル2の自動化では、スラブからミルへの入口から熱間圧延コイルが製造されてHSMから出るまでのストリップを追跡するために、特に注意が払われます。圧延されるすべてのストリップの追跡では、ミル全体のすべてのストリップが考慮されます。これにより、測定値の取得が可能になり、ミルのセットアップと適応が実行されるすべての操作が管理されます。工場の設立に寄与する3つの要因があります。これらは、(i)ローリング戦略、(ii)数学的モデル、および(iii)モデルの採用です。

レベル3は、主にホットストリップミルのスケジューラーとして機能します。これは、工場の注文書を受け取り、工場用に開発されたスケジューリング規則に準拠する、通常100個のワークピースから200個のワークピースのラウンドに編成します。レベル3は、HSM自体と同様に、アップストリームおよびダウンストリームのプロセスとストックエリアを考慮します。 HSMで使用されるスケジューリングルールは、基本的に、圧延機のグローバルモデルであり、スケジューラーがラウンドを編成して、必要な品質パラメーターをミル装置によって課せられる制約内で達成できるようにします。

製造プロセス