冷間圧延機におけるストリップの形状とゲージの制御

冷間圧延機でのストリップの形状とゲージの制御

金属圧延プロセスの経済効率は、最終圧延製品の品質レベルと強く相関しています。圧延プロセスで最終圧延製品の品質を向上させるための最新の取り組みは、主に大規模なアプリケーションと自動制御の高度な方法の使用に焦点が当てられています。冷間圧延機では、薄いストリップの生産比率が高いことが非常に重要になっています。この場合、ストリップの厚さとストリップの形状の変化によって決定されるストリップの品質には、厚さの制御と高度なストリップの形状の制御が必要です。

平鋼製品の圧延は複雑なプロセスであり、製品の品質は、入荷する材料、機械および電気機器、潤滑、制御戦略などのさまざまな要因の影響を受けます。重要な品質パラメータは、材料の厚さ、材料の形状、および表面、および応力分布の均一性。コスト効率を最適化し、材料の使用量を最大化するには、ストリップを最小許容厚さにできるだけ近づけるために、厚さの厳しい公差が不可欠です。製品の品質を効果的に最適化できるのは、機械、電気、計装機器、および制御戦略ソリューションがうまく組み合わされている場合のみです。

金属ストリップの冷間圧延は、原材料を最終製品に変換するために一連のプロセスが実行される1つのプロセスです。これは、2つの対向するロール(通常は4つの高さの配置)によって加えられる圧縮力によってストリップの厚さが減少する変形プロセスです。ロールが回転して引っ張ると同時に、それらの間のストリップを絞ります。ストリップは、反転ミルまたはタンデムミルのいずれかで数回のパスで圧延されます。各ワークロールは、より大きな直径のバックアップロールによってサポートされています。ストリップが各パスでワークロールのペアを通過するにつれて、厚さは連続的に減少します。厚さの減少は、作業ロール間の小さな領域(ロールギャップまたはロールバイトとして示される)での非常に高い圧縮応力によって引き起こされます。この領域では、金属が塑性変形し、ストリップと作業ロールの表面の間に滑りがあります。必要な圧縮力は、油圧ラムによって、または多くの古い工場では、電気モーターによって駆動されるスクリュー配置によって適用されます。

冷間圧延は、熱間圧延ストリップの厚さをさらに薄くし、より高い厚さ精度、適切な平坦性プロファイル、およびストリップのより高い表面品質が要求される圧延製品の取得に適した材料特性を達成するために行われます。冷間圧延によるストリップの厚さの減少は、主にセンサーと制御技術の観点から異なる自動化ソリューションを必要とする3種類のプロセスによって達成できます。

冷間圧延機で使用される3種類のプロセスには、(i)フラットメタルストリップが数回のパス(3から7)で処理され、コイルが巻き戻され、近くに設置された2つのリールによって巻き戻されるシングルスタンド冷間反転ミルが含まれます。スタンド、(ii)反転プロセスで厚さの減少が達成されるが、スタンド数の増加によりパス数(1から3)が減少する2スタンド冷間反転ミル、および(iii)タンデム冷間圧延機または単にタンデムミルで、多数の非反転スタンド(通常は3〜7個の非可逆スタンドの範囲)で厚みを減らします。場合によっては、生産性を高めるためにタンデムミルが酸洗いプロセスと組み合わされます。この場合、コイルが溶接されており、メンテナンス上の理由でのみプロセスが停止することが予想されるため、このプロセスは連続タンデム冷間圧延機として知られています。この場合、コイルと次のコイルの間の溶接部でさえ、転がりの影響を受けます。

スタンドの出力での厚さの偏差は、2つの原因から導き出されます。最初の原因は、(i)供給ストリップの厚さの偏差、および(ii)変形抵抗によって生成できる材料特性によるものです。これらは、主にさまざまなパスでの材料の硬度によって決まりますが、ストリップの長さのシートの化学組成によっても決まります。 2番目のソースは圧延機によって生成されます。これらの偏差は、主にスタンドの弾性モジュールに応じて、スタンドの降伏が原因で発生します。ローリングストリップを使用した作業ロールの摩擦係数の変動も、厚さの偏差に影響を与える可能性があります。

冷間圧延機(特にタンデム圧延機)では、厚さ制御、つまり自動ゲージ制御(AGC)調整は、ルーパーが存在しないことを考慮する必要がある高度なコントローラーで実現されます(ホットストリップミルの場合のように)。 )したがって、圧延プロセスの安定性を保証するために、すべてのスタンドの規制活動を調整する必要があります。さらに、基本的なコントロールは外部コントロールと区別されます。基本的な制御は、油圧ギャップ制御(HGC)、速度コントローラー(SC)、およびトルクコントローラー(TC)であり、圧延プロセスのタイプに依存しませんが、外部コントローラーは、プロセスの構造と可用性に応じて大幅に変更できます。センサー。

シングルスタンドコールドリバースミル

シングルスタンドコールドリバーシングミルの一般的な厚さコントローラーとセンサーの最も一般的な構成を図1に示します。ここで、厚さゲージセンサーはX線技術に基づいており、中心線の厚さを測定することを目的としています(ほとんどありません)。厚さプロファイル)。スピードゲージセンサーは、レーザー技術に基づいているか、単なるエンコーダーです。一般に、高速加速/宣言期間が存在する場合、つまりエンコーダが材料との接触を失う可能性がある場合にも必要な測定精度を確保する必要がある場合は、レーザー技術(はるかに高価)の使用が推奨されます。ロードセルは通常、スタンド間の張力を直接測定するために、各スタンド間に設置されます。図1に示すように、シングルスタンドの冷間反転ミルには、ミルの両側に厚さと速度のセンサー(場合によってはエンコーダー)が備わっているのが普通です。

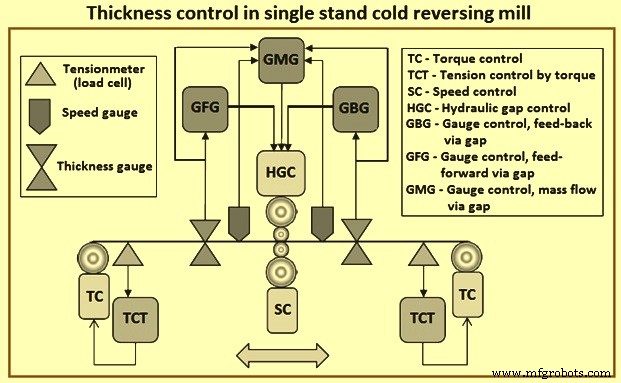

図1シングルスタンドコールドリバーシングミルでの厚さ制御

シングルスタンドコールドリバーシングミルの場合、外部コントローラーは(i)トルクによる張力制御(TCT)であり、TCによって調整されたトルクによって入口/出口の張力が一定に保たれ、次に、コイラー/アンコイラーリール、(ii)ゲージ制御、ギャップを介したフィードバック(GBG)。コントローラーは、厚さ測定値「H X線出力」に基づいて、HGC基準のトリムを生成し、ダウンストリームで使用できます。スタンド、(iii)ゲージ制御、フィードフォワードビアギャップ(GFG)。コントローラーは、取り付けられたX線を介してロールされる入力ストリップの厚さの偏差を予測するためにHGCリファレンスのトリムを生成します。入口側で測定値「HX線入力」を生成し、(iv)ゲージ制御、ギャップを介した質量流量(GMC)を生成します。この場合、コントローラーは、厚さ「HX線出力」の偏差を利用して補正することを目的としています。質量流量の原理、したがってeでのストリップの速度測定ntry側とexit側(「Vin」と「Vout」)。

より正確には、ストリップ幅の変動はごくわずかであるため、マスフローバランス方程式が満たされることが期待されます(「HX線入力」x「V入力」=「HX線出力」x「V出力」)。この式に基づいて、スタンドの入口側での「H X線入力」の測定値を追跡し、検討対象のスタンドの出口での厚さの別の測定値を取得することができます。 ('HX線入力'x'V入力'/V出力')。 GMCは、信号「H X線出力」の代わりに、信号「H MF出力」を制御することにより、「H MF」で表される測定に影響を与えるトランスポート遅延がないため、GBCよりも広い安定マージンと優れたパフォーマンスを保証します。アウト」。

2スタンドコールドリバーシングミル

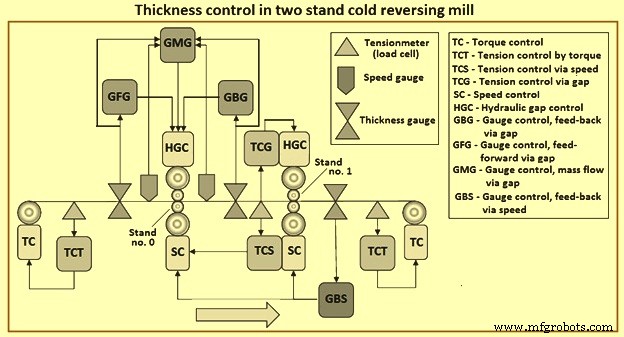

2スタンドコールドリバーシングミルでは、スタンド番号1に適用されたHGC(図2)は、スタンド番号1の出口の厚さを直接調整することを目的としていません。実際、GMCの外乱の発生を回避するために、スタンド番号0とスタンド番号1の間のスタンド間張力を可能な限り一定に保つために、2つのスタンドコールドリバーシングミルケースにいくつかのレギュレーターが導入されています。スタンド番号0に作用するGBC。

図22スタンドコールドリバーシングミルの厚さ制御

さらに、スタンド番号1の出口の厚さは、GBS(ゲージ制御、速度によるフィードバック)によって調整されます。このレギュレーターは、スタンド番号1に適用されたSCによって使用される速度基準に作用し、場合によっては、スタンド番号0に適用されたSCによって使用される速度基準に作用します。スタンド間の張力は、実際には2つの相互に排他的なコントローラーによって制御されます。 )スタンド番号0に適用されるSCの速度基準を変化させることによってスタンド間の張力を調整するTCS(速度による張力制御)コントローラー、およびギャップ基準に作用するTCG(ギャップによる張力制御)コントローラーHGCはスタンド番号1に適用されました。

TCGをアクティブに保つかTCSをアクティブにするかの選択は、ミル速度によって異なります。実際、低速では、TCSの結果はより迅速なコントローラーになりますが、もちろん、最終的な厚さの確保を担当するGBSに干渉する可能性があります。したがって、速度がしきい値に達したときにTCSからTCGにできるだけ早く切り替えるために、適切なロジックが実装されます。もちろん、2スタンド冷間反転ミルでは、圧延方向が逆になると、スタンド番号0と番号1の役割が逆になり、外部コントローラーに対称ロジックが適用されます。

タンデム冷間圧延機

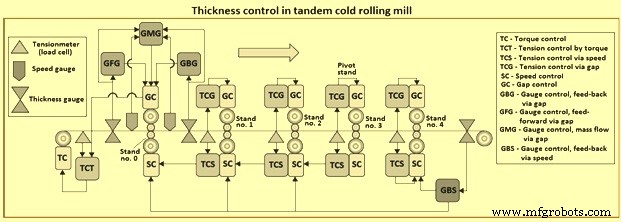

タンデム冷間圧延機では、2スタンド冷間圧延機に適用される制御ロジックがさらに拡張され、より多くのスタンドの寄与(図3)とそれに対応するセンサーの可用性が考慮されます。典型的なタンデム冷間圧延機の設置には、(i)スタンド番号0の入口側とスタンド番号0の出口での厚さX線、(ii)最後の出口での厚さX線などのセンサーが備わっています。スタンド、(iii)レーザー速度計は一般にスタンド番号0の出入りにのみ設置され、(iv)すべてのスタンド間速度とコイリング速度はエンコーダーを介して測定され、(v)すべてのスタンド間張力はロードセルによって測定されます。

2スタンド冷間反転ミルの場合と同様に、GMC / GBC / GFCはタンデムスタンド番号0の最初のスタンドに適用されます(図3)が、GBSは最終的な厚さの調整を担当し、速度基準に作用します。すべてのスタンドのために。さらに、2スタンドコールドリバーシングミルの場合と同様に、スタンド間の張力はすべてTCGまたはTCSによって調整されます。

ミルの安定性を確保するために、スタンドとコイラーおよびアンコイラーの速度を調整する必要があります。このフィードフォワードコントローラーは「スピードマスター」と呼ばれます。 「スピードマスターコントローラー」は、工場内のさまざまなエンティティの速度を調整するために実装されます。これは、TCG/TCSによって達成されるスタンド間張力調整がTCTによって達成されるものほど速くない2スタンド冷間反転ミル/タンデム冷間圧延機で特に重要です。

図3タンデム冷間圧延機の厚さ制御

冷間圧延機の平坦度制御

冷間圧延機の平坦度制御は、自動平坦度制御(AFC)によって実行されます。冷間圧延機のレベル1閉ループ制御で達成される制御タスクは、厚さ(AGC)だけでなく平坦度(AFC)にも関係します。

冷間圧延の対象となるストリップの場合、平坦度は、材料の幅に沿った内部応力差の量として定義されます。コイリング中のストリップの内部応力(いわゆる形状)の測定は、これまでかなりの投資を行ってきた形状計または応力計と呼ばれる適切な平坦度センサーを介して行うことができます。これらのセンサーのコストが原因で、プラントに複数の平坦度センサー、つまり工場の出口に設置された形状計が装備されることはめったにありません。

平坦度センサーは、AFCシステムの最も重要な部分です。このシステムでは、出力の安定性と応答性を考慮して、コンタクトロール型センサー(応力計)を採用しています。以前は、接触ローラータイプの平面度センサーは、センサーとストリップの間の引っかき傷の心配のため、6スタンドタンデム冷間圧延機などの高速で超薄型の冷間圧延機には使用されていませんでした。このシステムでは、センサー速度とストリップ速度の同期を可能にするセンサーローラーのより洗練されたヘルパー駆動システムが引っかき傷を防ぎます。

AFCタスクは通常、閉ループで最後のスタンドの平坦度アクチュエーターのみを利用して実行されます。これは、形状計に最も近く、コイルの最終的な平坦度に最も迅速かつ予測可能な影響を与えるためです。冷間圧延を行うために使用されるローリングスタンドは、通常、高度な平坦度アクチュエータを備えています。一般に、タンデム冷間圧延機/ 2スタンド冷間圧延機では、スタンドは4ハイタイプまたは6ハイタイプ(つまり、6ロールのスタンド)にすることができます。シングルスタンド冷間反転ミルプロセスは、クラスターミルまたはセンジミアミルとしても知られる高さ20タイプのスタンドで実現できます(特にステンレス鋼の場合)。

ストリップ形状測定システム

ストリップの平坦度とも呼ばれるストリップの形状は、圧延機業界に関係するすべての人にとってますます懸念事項になっています。ストリップの形状が悪いと、ストリップの形状が悪いと製品に欠陥が生じる可能性があるため、スクラップが増える可能性があります。プロセスラインの速度と高度化に伴い、不十分な形状のフィードストックは機械に損傷を与えたり、生産を遅らせたりする可能性があります。

ストリップの形状は、幅と厚さの比率が大きくなるにつれて、また材料が硬くなるにつれて、制御がますます困難になります。ストリップ形状の欠陥は、ストリップ幅全体での減少率の違いによって引き起こされると通常は認められています。これにより、ストリップの隣接部分の伸び差が生じ、内部応力が発生し、座屈が発生します。差動縮小によって生成される4つの主要なストリップ形状の欠陥があります。これらは、(i)緩い(波状)エッジ、(ii)クォーターバックル、(iii)中央の膨らみ、および(iv)ヘリンボーン(波紋)と呼ばれます。

連続可変クラウン(CVC)やペアクロス(PC)、ワークロールの交差とシフト(RCS)などの新しい圧延機の導入は、ストリップの形状とプロファイルを改善するために開発されました。シフティングロール、クロッシングロール、ベンディングロールとして機能します。

特定のタイプの圧延機の形状制御機能は、ストリップの品質に決定的な影響を及ぼします。製品の位置付けに応じて、さまざまな圧延機タイプの冷間圧延ストリップ性能の形状制御の制御を分析および比較し、適切な圧延機タイプを選択することが不可欠です。

圧延プロセスパラメータの合理的な設計は、形状品質を確保するための基礎です。圧延プロセスを最適化することによってストリップ形状を改善することは、伝統的な技術的方法です。ただし、この方法の多くの新しいアプリケーションが確立されています。プロセス冷却とマルチゾーン冷却のエマルジョンフラックスを最適化することにより、形状品質が向上します。ロールベンディング力を最適化することで、ストリップヘッドの形状不良による鋼の固着現象を回避します。

冷間圧延機で圧延されたストリップの形状品質、機械的特性、および表面粗さは、圧延力と張力を最適化することによって実現されます。圧延力、ストリップの伸び率、張力を最適化することで、ストリップの形状と表面品質を包括的に改善することもできます。良好なストリップ形状を確保するという論理の下で、エマルジョンの流束、濃度、および温度は、ストリップとロールの間の滑りや熱による引っかき傷を防ぐために最適化されます。その結果、ストリップ表面の洗浄度が向上し、エマルジョンの消費量が削減されます。

スコープが小さいため、局所的な形状制御が困難です。 「凸リブ」は、典型的な局所的な形状の欠陥です。近年、冷間圧延ストリップの生産ユニットの焦点となっています。凸状リブは、ストリップ幅に沿って局所的な高点が存在するためであり、局所的な高点の位置に対応する見かけの膨らみを形成します。この欠陥は、コイルをデコイルした後、局所位置に縦方向の凸状リブをもたらし、したがって製品の品質に深刻な影響を及ぼします。大量の産業データによると、冷間圧延ストリップの凸状リブは、主に熱間圧延ストリップの局所的な高点の継承によって引き起こされ、凸状リブの防止の原因が指摘されています。

エッジドロップ制御技術は、切削損失を減らし、歩留まりを向上させることができます。ケイ素鋼へのエッジドロップ制御技術の適用は、近年ますます注目を集めています。エッジドロップ制御技術の成果は、主に自動制御システムの開発とロールプロファイルの設計に具体化されています。

圧延プロセスパラメータの最適化は、表面品質を改善するための一般的で効果的な技術的手段です。表面品質管理は、形状管理と組み合わされることがよくあります。 2スタンド冷間反転ミルの表面粗さと形状の包括的な制御は、圧延力や張力などのプロセスパラメータの最適化によって実現されます。圧延機の圧延力、ストリップ伸び率、張力を最適化して、ストリップの表面品質と形状を包括的に制御します。さらに、乳剤の流束、濃度、および温度を最適化することにより、ストリップの表面の清浄度と形状が改善されます。現在、包括的な制御技術の適用は非常にまれです。

形状検出は、形状閉ループ制御の基礎または達成であり、形状品質を向上させるための鍵です。ストリップ形状計は、オンライン検出の「目」です。圧延工程のハイエンド測定器です。ストリップ形状計は、形状検出ローラーと形状信号伝送プロセッサーの2つの主要部分で構成されています。形状計の開発は非常に困難であるため、数社が長い間独占してきました。過去10年間で、形状計の大きな進歩が達成されました。シームレス形状検出ローラーとワイヤレス形状信号伝送プロセッサーは、独自に開発され、正常に適用されています。

冷間圧延で使用される従来の形状計は、ストリップの幅に沿って分散されたロードセルの配列で構成されています。各ロードセルは、それに接触しているストリップのスライスによって加えられる圧力を表す信号を生成します。その結果、形状計は、センサーに配置されたロードセルの量を寸法とする張力信号の配列を生成します[形状=(T1。。。tn)]。最近、超音波に基づく非接触センサーが利用可能であり、非常に類似した信号の配列を提供します。 2つの異なるストリップスライスに関連する特定の張力に勾配が存在することは、2つのスライスが異なる伸び値を示すことを意味することを指摘する価値があります。次に、ストリップスライス間の伸びの過度の違いは、修正が必要な明らかな平坦性の欠陥を意味する可能性があります。

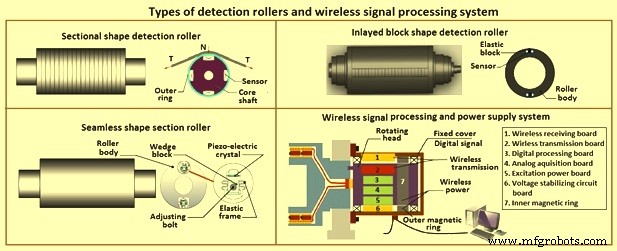

国際的に普及している断面形状検出ローラーは断面形状検出ローラーです(図4)。このローラーは、コアシャフト、外輪、圧電センサーで構成されています。ストリップは形状検出ローラーを取り囲み、特定の角度を形成します。ストリップ張力Tが形状検出ローラーに作用し、圧力Nが発生します。一連の外輪とセンサーが形状検出ローラーの軸方向に沿って配置され、圧力Nが伝達されて検出されます。軸方向の圧力分布は、信号処理コンピュータによって張力分布に変換されるため、ストリップの形状を計算できます。この種の形状検出ローラーは、2つの理由でストリップ表面を押しつぶしたり引っかいたりする可能性があります。まず、外輪の間に隙間があります。第二に、形状検出ローラーの軸方向温度が異なります。メーターローラーの中央と端の間の温度差は摂氏約数十度であり、その結果、異なる外輪の間で半径方向の熱膨張の差が生じます。

断面形状検出ローラーの欠点を克服するために、象眼細工のブロック形状検出ローラー(図4)が開発されました。検出ローラー本体には2つの長方形の溝が加工されており、各長方形の溝にはセンサー付きの弾性ブロックのセットが取り付けられています。この構造は、断面検出ローラーの不均一な熱膨張によって引き起こされるストリップ表面の引っかき傷を効果的に回避します。ただし、電流の「表皮効果」により、熱処理を行うと、長方形の溝のエッジやローラー本体の他の部分の硬度が不均一になりやすくなります。壊れたストリップはローラー本体の柔らかい部分を簡単に損傷する可能性があり、損傷したローラー表面はさらなる生産でストリップ表面を傷つける可能性があります。

上記の問題を完全に解決するために、新しいタイプのシームレス形状検出ローラー(図4)が開発されました。ローラー本体のローラー表面近くの円周方向に沿って、2〜4個の精密な貫通穴が加工されています。穴とローラーの外面との間の肉厚は6mmから8mmの間です。肉厚は、圧力伝達を促進するだけでなく、ローラー研削に十分な厚さを保持する必要があります。一連のセンサーが各貫通穴の内側に配置されています。ローラーの材質は高炭素クロムマンガン鋼で、焼入れ後のローラー表面硬度は60HRCを超えています。硬化層の厚さは4mm以上です。この形状検出ローラーは、シームレスな表面、高硬度、および深硬化層の利点を提供し、ストリップ表面の押しつぶしや引っかき傷の技術的問題を完全に解決します。

センサーを直線性の範囲で動作させ続けるために、締まりばめによってセンサーに特定の予圧が加えられます。実際、圧延過程で検出ローラーの外面と内部センサーの間に一定の温度差と熱変形差が存在し、これらの差がセンサーと内壁の間の干渉と予圧の大きさを弱めたり減らしたりする可能性がありますスルーホールの増加により、検出信号の歪みが発生します。したがって、センサーのアセンブリには、適切な大きさの干渉と予圧が必要です。この問題を解決するために、有限要素ソフトウェアを使用して、圧延プロセスにおける検出ローラーとセンサーの温度場、熱変形、および圧力伝達をシミュレートします。ローラーの構造サイズと干渉の大きさが最適化されています。

カーボンブラシとスリップリングは、信号伝送と電源の一般的な構造です。一連の銅製スリップリングが検出ローラーのネックの回転端に固定され、一連のカーボンブラシがベアリングチョックに接続されているカバーに固定されています。検出ローラーの信号は、ワイヤーを介してスリップリングに送信されます。次に、回転するスリップリングが信号を固定カーボンブラシに送信します。また、信号は長距離線を介してリモート端末に送信されます。電源の原理は、信号伝送の原理と似ています。カーボンブラシとスリップリングの間の摩擦により、摩耗、振動、および深刻な信号の歪みが発生する可能性があります。カーボンブラシとスリップリングは頻繁にメンテナンスし、冷却装置と洗浄装置を装備する必要がありました。アナログ信号のリモート送信は、電磁気、振動、温度、およびその他の要因によって簡単に妨害される可能性があり、エラーが増加する可能性があります。

図4検出ローラーの種類と無線信号処理システム

上記の問題を解決するために、ワイヤレスで統合された信号伝送プロセッサ(図4)が開発されました。シグナルプロセッサは、回転ヘッドと固定カバーで構成されています。回転ヘッドは検出ローラーに接続され、同期して回転します。回転ヘッドには、励起電源ボード、アナログ取得ボード、デジタル処理ボード、無線伝送ボード、内部磁気リングが配置されています。カバーはベアリングチョックに固定され、ワイヤレス受信ボード、外部磁気リング、および電圧安定化回路ボードがカバーに取り付けられています。

動作原理は、ケーブルと電圧安定化回路基板によって、ワイヤレス受信ボードとカバーの外側の磁気リングに電力が供給されることです。回転する内部磁気リングは、無線誘導伝送によって電圧安定化信号を受信し、検出ローラーのすべてのセンサーと回転ヘッドのすべての回路基板は、励起電源ボードから電力を供給されます。センサーの出力信号はアナログ取得ボードによって収集され、デジタル処理ボードはアナログからデジタルへの変換を実装します。デジタル処理とコーディングは、磁気結合分離と光電分離の条件下で実行されます。その後、信号はワイヤレス伝送ボードに配信されます。無線送信ボードは、信号を高周波無線信号に変換し、無線信号を無線受信ボードに送信します。ワイヤレス受信ボードは、ワイヤレス信号を有線信号に変換します。最後に、信号はシールドケーブルを介してリモート信号処理コンピュータに送信されます。

形状検出は、振動、電磁気、温度差、検出ローラーの取り付け誤差、変形、コイル形状の変化などの影響を受けるため、形状検出信号は、精度を確保するためにノイズキャンセルと誤差補償が必要です。離散時間追跡微分器は、形状検出信号のノイズを除去するために適用されます。

形状制御システムは、制御シーケンスに従って事前設定制御システムと閉ループ制御システムに分けることができ、形状制御システムのモデリングには、メカニズムとインテリジェントモデルが含まれます。プリセット制御は予測制御であり、閉ループ制御は監視制御です。 2つの制御システムは互いに補完し合い、ストリップの形状品質を保証します。形状プリセット制御は、閉ループ制御の基盤です。閉ループ制御の精度、速度、および安定性は、事前設定制御の精度に直接影響されます。

形状閉ループ制御のコアとキーは、制御戦略とモデルアルゴリズムを含む制御モデルです。ストリップ形状信号が検出されると、制御モデルは制御手段の調整量(ロール傾斜量、ロール曲げ力、マルチゾーン冷却スプレーなど)を迅速に計算し、二次最適化に基づいてストリップ形状をタイムリーかつ正確に調整します。およびヒステリシス補償。

ロールの傾斜と曲げは、最も柔軟で高速な形状制御手段です。ロールの傾斜と曲げの調整のファジーニューラルPID(比例積分微分)モデルは、ファジー理論とニューラルネットワークの2つのインテリジェントな方法の調整に基づいて確立されました。従来のPID制御アルゴリズムは、複雑で変更可能なローリングプロセスに直接適合させることができないため、未知のモデルの処理に優れたファジー理論を、強力な自己学習機能を備えたニューラルネットワークと組み合わせて、形状制御効果を向上させます。 。

製造プロセス