ホットストリップミルの形状制御技術

ホットストリップミルの形状制御技術

圧延ストリップの形状は、その横断面プロファイル(クラウン)とその平坦性によって特徴付けられます。ストリップ形状の精度は、熱間圧延ストリップの品質を決定する重要なパラメータです。ストリップの形状は、圧延ストリップの市場競争力を決定する上で不可欠な要素です。ストリップの形状は品質の重要な指標であるため、形状制御技術はホットストリップ製造のコアテクノロジーです。ホットストリップミル(HSM)の圧延ストリップの形状に影響を与えるいくつかの要因があります。

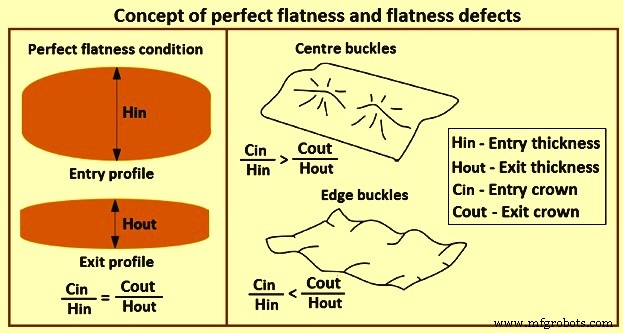

HSMでのストリップの圧延の主な目的の1つは、出口ストリップのクラウンと平坦度に関して最適な品質で目標の厚さを達成することです。厚さの減少の間、ストリップの中心と端の間で均一な伸びを有するために、ストリップの幅全体にわたって一定の減少を有することが非常に重要である。この条件が満たされない場合、内部応力条件が生成され、平坦性の欠陥(中心の座屈または波状のエッジ)が発生します。図1は、完全な平坦性と平坦性の欠陥の概念を示しています。

図1完全な平坦度と平坦度の欠陥の概念

より高いストリップ寸法公差に対する需要の高まりに伴い、ホットストリップの圧延中に均一なストリップクラウンとフラットな形状を維持する必要性は、HSMで最も困難な技術的タスクの1つになっています。熱間圧延ストリップの形状品質に影響を与える形状制御技術は、(i)ロール用の形状制御作動装置、(ii)形状制御モデル、および(iii)圧延プロセスシステムの3つのカテゴリーに分類されます。形状制御技術も統合の方向に発展しています。この記事では、ロール用の形状制御作動装置について説明します。

ロール用の形状制御作動装置

HSMでの圧延中、ストリップの出口クラウンと平坦度は、ロールの熱プロファイル、圧延力、ロールの摩耗、ストリップの幅などのいくつかの要因の影響を受けます。これらの要因は、圧延キャンペーン中に変化します。これらの要因を補正し、ストリップクラウンとを制御するには、ロールバイトの形状を継続的に変更できる一連の作動装置を設置することが不可欠です。ロール作動で最も人気のある3つのテクノロジーは、(i)ロールベンディングテクノロジー、(ii)ロールシフトテクノロジー、および(iii)連続可変クラウン(CVC)テクノロジーです。

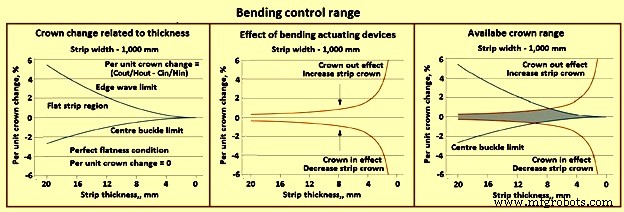

ロールベンディングテクノロジー –目に見える平坦性の欠陥(中心のバックルとエッジ波)のない利用可能なプロファイル制御範囲は、ストリップ出口の厚さと相関しています。ストリップ出口の厚さが厚いほど、平坦度の欠陥を生成せずにプロファイルを変更する能力が高くなります。クラウン比の変化とストリップの厚さを制限した典型的な図を図2に示します。曲げシステムの設計における重要な要素は、クラウンと平面度の制御に対する曲げ作動装置の衝撃範囲です。圧延材が厚い場合、ストリップクラウン比への曲げの影響は限定的ですが、薄い場合、影響は非常に大きくなります。

図2は、平坦度の欠陥なしにクラウン比を制御するミルの能力である曲げ制御範囲の例を示しています。曲げ制御範囲は、2つの主な要因、すなわち(i)スタンドで使用されるクラウン制御作動装置の出力、および(ii)これらの作動装置が設置されているミルスタンドに沿った位置に依存します。 HSMのクラウンと平面度の制御機能を向上させるには、作動装置を正しい位置に取り付けて効率を最適化する必要があります。

図2曲げ制御範囲

使いやすさと取り付けが簡単な構造のため、ワークロールベンディング(WRB)デバイスは、ホットストリップローリングで最も一般的に使用される形状制御作動メカニズムです。理想的なWRB耐荷重は圧延荷重の10分の1弱ですが、WRBを負の曲げと組み合わせて総WRB荷重を改善しても、多くの場合、達成するのは困難です。

ワークロールのロールネックに2つのチョックを備えたダブルチョック曲げ(DCB)装置は、3つの強度制約条件(ロール強度、ベアリング強度、チョック)の間でバランスの取れた設計を容易に実現できる効果的なWRB方式です。強度)と限られたスペースで大きな曲げ能力を実現します。ただし、これらのタイプのロールにはロール軸の端がわずかに突き出ており、既存のミルを変換して簡単に取り付けることはできません。

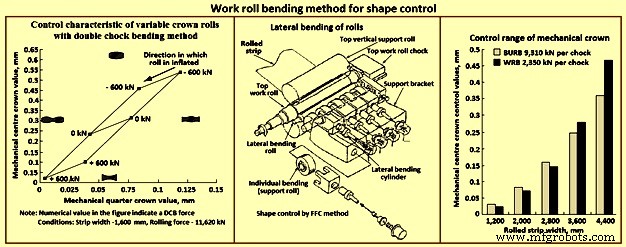

WRBは比較的単純な構造であり、他の形状制御作動装置と一緒に設置されることがよくあります。 DCBに可変クラウン(VCロール)を取り付けた場合の制御特性の例を図3に示します。図中、縦軸に示す機械的中心クラウン値は、横方向に圧延力を均等に分散させた場合のストリップ中心とストリップエッジのストリップ厚さの差を表し、機械的クォータークラウン値は、横軸は、ストリップの中心とストリップの1/4幅の位置のストリップの厚さの差を表します。

図3形状制御のための作業曲げ方法

曲げ荷重を加えるには応答性の高い油圧システムが必要なため、ダイレクトドライブサーボバルブを採用する場合があります。糸脱ぎを頻繁に必要とする多くの圧延機では負の曲げを使用することは困難ですが、バルブとシリンダーの間のパイプ長が短い応答性の高いサーボバルブを採用することで、糸脱ぎの負の曲げの使いやすさを向上させることができます。

小径のワークロールは、非常に薄いストリップや硬い材料を圧延する際の圧延負荷を軽減するのに効果的です。ただし、ロールの端を曲げるWRB装置では、曲げ効果がロール中央部に伝わりにくい。ワークロールと接触するサポートロールを追加で取り付け、ロールバレルの長さでサポートして、曲げ効果とサポート効果を提供することができます。圧延荷重を垂直に支持する主支持ロールに加えて、一種の曲げ(支持)ロールは、作業ロールを斜めまたは水平方向に押すように設計されています。場合によっては、図3に示すように、ワークロールバレルの特定の部分を曲げロールによって油圧で選択的に押す形状制御方式(FFC方式)が採用されています。

バレルの長い圧延機の場合、ワークロールを曲げる方法として、バックアップロールに船外曲げ機構を設置し、大径のバックアップロールを曲げ、間接的にロングバレルのワークロールを曲げます。プレートミル(作業ロール直径は1,020 mm、バックアップロール直径は1,830 mm、バレル)での熱鋼圧延用の外側バックアップロール曲げ(BURB)デバイスを使用した各圧延ストリップ幅の推定機械的センタークラウン制御効果長さは4,700mm)を図3に示します。この図は、WRBを使用した各圧延幅の機械的センタークラウン制御効果も示しています。図から、ストリップ幅が大きい場合、WRBの制御効果がBURBの制御効果よりも大きいことがわかります。ただし、ストリップ幅が小さい場合、BURBの制御効果はWRBの制御効果よりも大きくなります。

マルチハイローリングミル(6ハイローリングミルなど)では、大径中間ロールに垂直曲げ機能を装備し、間接的にワークロールを曲げることができます。中間ロール曲げ法とバックアップロール曲げ法は、作業ロールの変更、ストリップのねじ切り、テーリングアウトに必要な複雑なWRB圧力制御の影響を受けずに使用できます。

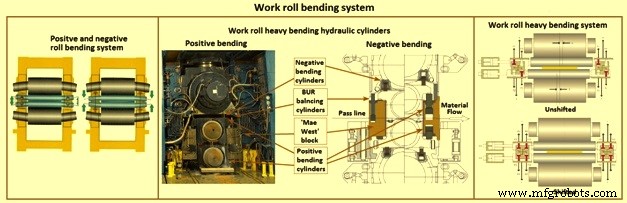

ワークロールダブルジャックヘビーベンディングシステム– ロールギャップで望ましい厚さプロファイルを達成し、コイル全体のローリング中にそのギャップを制御するために、入ってくるワークピースの熱的および幾何学的変化の可能性にもかかわらず、すべての仕上げスタンドの正および負の重曲げシステム開発されました。作業ロール曲げは、通常、動的で連続的なストリップクラウンおよび圧延中の平坦度制御で使用されます。ロール曲げ力がロール力の方向に加えられると、曲げは正になります(クラウンイン)。圧延力と反対の方向に曲げ力を加えると、図4に示すように、曲げは負になります(クラウンアウト)。

図4ワークロール曲げシステム

オンライン制御モデルは、ロール分離力、ストリップ幅、ロール直径、ワークロールメカニカルクラウン、ワークロールサーマルクラウン、ワークロール摩耗、およびエントリーストリッププロファイルの関数として、ワークロール曲げ力の合計を計算します。これは、目標公差内のストリップクラウンと最適なストリップ平坦度を達成するために、負荷がかかった状態でワークロール曲げシステムの設定をすばやく変更できることを意味します(動的制御)。正の曲げ作動装置は「メイウエスト」ブロックに配置され、負の曲げシリンダーはバックアップロール(BUR)チョックの内側に配置されています(図4)。このシステムは、他のミル制御に干渉することなく、またメンテナンスを増やすことなく、トップレベルのパフォーマンスを得ることができます。 200トン/チョックまでの正の重曲げと120トン/チョックまでの負の重曲げを実現できます。これらの力は、サイドシフト手順に従って、ロールの軸方向の位置に関係なく、曲げ力をベアリングの中心線に対して中央に保つダブルジャックロール曲げシステムにより、ベアリングの寿命に影響を与えることなく達成できます。

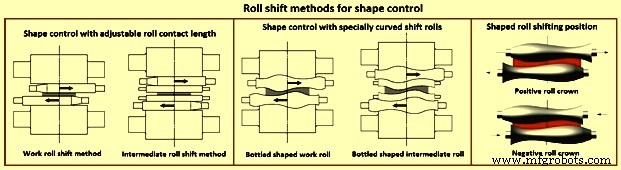

ロールシフトテクノロジー –さまざまなロールシフト形状制御技術が開発されました。これらの技術は、基本的に(i)ロールをシフトし、ストリップ幅外のロール間の接触部分を減らし、その結果、ロールのたわみを改善することにより、形状制御効果を改善できる方法、および(ii)特殊形状のロールをシフトし、幅方向に幾何学的なロールギャップ分布変化効果を生じさせることにより、形状制御効果を向上させる方法。これを図5に示します。さまざまなロールシフト法のうち、幾何学的形状のシフトロールの効果に基づく方法には、幾何学的形状によって形状制御効果を自由に設定できるという利点があります。数値制御(NC)ロール研削盤により、研削ロール曲線をより自由に設定でき、最適化されたロール曲線の効果をより簡単に向上させることができます。

図5形状制御のロールシフト方法

基本的に、上記の2つの方法で同じシフト機構が使用されるが、幾何学的に成形されたシフトロールがより効果的である。幾何学的形状のシフトロールは、単純な凹面と凸面の複合曲線(S字型曲線)を持つロールプロファイルを持っています。シフトロールプロファイルは最適化でき、最適な形状のシフトロールは「複合数値プロファイル」(CNP)ロールと呼ばれることもあります。ロールシフト方式は、シフト位置とロール曲げ圧力の設定値を同時に計算し、ロール形状に応じてコマンドを提供する自動設定システムによってさらに支援されます。

また、圧延機工場ごとにシフトロール形状を最適化することができ、圧延機スタンドを最適化することができ、圧延機スタンドのシフトロール形状を一つずつ最適化することで、ストリップ幅の制御効果を生産比率が高いほど高くなります。ロール形状を徹底的に最適化するために、特定の関数を使用するのではなく、数値データを使用して形状を決定することがよくあります。ワークロールシフト法は、ロール摩耗の分散にも使用でき、鋼帯の熱間圧延におけるロールの段階的な不均一な摩耗を低減します。

圧延機に必要な作業性と保守性に応じて、運転側または駆動側にシフト装置を設置することができます。ロールシフト形状制御作動装置は、選択したロール形状に応じて柔軟な制御効果が得られ、大型の熱間圧延機に設置できるため、これまで以上に頻繁に使用されています。

シェイプドロールテクノロジー –ストリップクラウンと平坦度範囲の制御を強化するために、成形ロール技術をすべての仕上げスタンドに適用できます。この場合、シフトは、作業ロールの摩耗の分布を制御するだけでなく、ストリップのクラウンと平坦度を制御するためにも使用されます。通常、成形ロールを使用したクラウン制御能力は、曲げシステムの能力の2〜3倍です。クラウンと平面度の制御と摩耗制御機能を組み合わせるために、ワークロールの滑らかなプロファイル形状が採用されています。ワークロールのプロファイルは、非対称正弦関数と3次多項関数で構成される曲線です。シフトシステムはギャッププロファイル設定専用であるため、適切なワークロールギャッププロファイル(静的制御)を設定するためにのみ使用され、ローリングストリップクラウン制御(動的制御)は曲げ作動装置によって実行されます。

インフレーションロール方式(可変クラウンロール方式) –ロールバレルの長さが長いワークロールの場合、WRBの形状制御でWRBの効果がストリップ幅中央領域に伝わる可能性が低くなります。ストリップ形状制御効果は、WRB法とバックアップロールをロールバレル方向に部分的に膨らませて形状制御する方法と組み合わせることで維持できます。膨張ロールをバックアップロールとして使用することで形状制御性能を維持できれば、ワークロールを加工してストリップ中央部に凸状に湾曲した形状を形成する必要がなくなります。このタイプのロールは、ストリップと作業ロールの間の鋭い不均一な接触の可能性を減らし、特にストリップ表面の品質が常に優れている必要がある場合に効果的です。

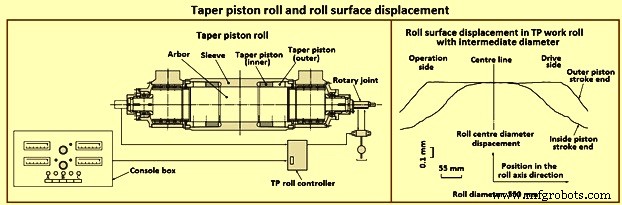

小さな圧延荷重用の圧延機の場合、ロールバレルの長さの中央に膨張用の油圧チャンバーを備えた可変クラウン(VC)ロールと、WRBロールを同時に使用できます。図3に、インフレ率0.32mmのVCロールとDCBを備えた4段圧延機(直径480/直径1,220×1,950mm)の性能計算例を示します。より大きな圧延力での形状制御のために、テーパーピストン(TP)ロール(図6)が開発されました。

図6テーパーピストンロールと表面変位

図6にTPロールを示します。アーバー、スリーブ、テーパーピストンと、テーパーピストンの位置を油圧で調整することによるロールプロファイルの調整で構成されています。両側に2つのピストンを取り付けることにより、プロファイルをより自由に調整できます。 TPロールは、バックアップロールのバレル長が長い熱間圧延機に使用されます。

TPロールは、2段圧延機にも簡単に設置できます。この場合、作業ロールの曲げを適用できないため、形状制御作動装置を簡単に設置することはできません。 TPロールはワークロールとして設置できるため、熱間圧延機のバックアップロールよりもサイズや膨張が小さくなります。ただし、ストリップが直接接触し、ロールプロファイルの変化の影響を受けるため、形状制御効果が大きくなります。図6は、2高ミルの直径550mmの中径TPロールの測定された膨張曲線の例を示しています。

その他の方法

薄肉用のワイドストリップミルでは、機械的形状制御作動装置でランダム(非対称)位置の形状を局所的に制御することが難しいため、ポケット状の形状が発生しやすくなります。このような場合、ゾーンクーラントまたはスポットクーラント(または加熱)制御が効果的です。ロールの局所的な熱膨張と局所的な収縮を使用するこのような制御は、ストリップ平坦度センサーと組み合わされて、自動形状制御システムを形成します。

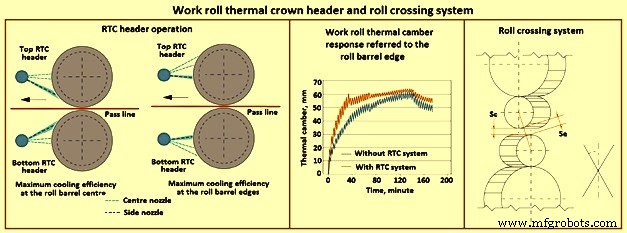

ワークロールサーマルクラウン(RTC)冷却ヘッダー –ワークロールRTCは、各仕上げローリングスタンドの出口側(上部と下部)に配置された2つの傾斜ヘッダー(図7)です。ノズルは、頂点が圧延機の中心線上にある放物線軌道に沿ってこれらのヘッダーに配置されます。さらに、各RTCヘッダーは油圧シリンダーで回転させることができます。スプレーノズルの分配とヘッダーの回転角の組み合わせにより、ロールの中心をエッジよりも効率的に冷却することができます。したがって、ロールバレルに沿った冷却勾配により、RTCヘッダーを適切な角度で配置することにより、作業ロールのサーマルクラウンを効果的に制御できます。 RTCシステムを使用した結果、(i)定常状態への移行が短くなり、(ii)効果的なワークロールサーマルクラウン制御が可能になり、(iii)RTCを補正するために必要な曲げ力が減少するため、より多くの曲げ力を使用できます。ストリップクラウンと平坦度を制御します。

図7ワークロールサーマルクラウンヘッダーとロールクロッシングシステム

ワークロールとバックアップロールの交差 –ワークロールとバックアップロールクロッシング(フレキシブルクラウンとフリーローリング)は、ローリングスタンド用に開発された新しいコンセプトです。このコンセプトにより、ロールの交差とシフトが可能になり、非常に広い制御範囲内でストリップクラウンを継続的に調整し、ロール摩耗を独立して制御できます。目標は、さまざまな最終用途に必要な、幅広いストリッププロファイルの超薄型ゲージを含む、最も要求の厳しい製品ミックスのストリッププロファイルと平坦度制御の要件を満たすことです。

エンドレスまたはセミエンドレスローリングでの極薄ストリップの製造には、従来の作動装置で通常必要とされる制御範囲の4〜5倍の非常に広いストリップクラウン制御範囲(最大1,700マイクロメートル)が必要です。これらの努力は、現在利用可能なすべての技術の限界を克服する作業ロールとバックアップロール交差スタンドの開発につながりました。ロールベンディング、シフト、クロッシングを備えており、ロール摩耗とRTCの変化を個別に制御し、ストリッププロファイルに対するロール荷重の影響を制御します。ミルに設置された作業ロールとバックアップロールの交差システムは、(i)作業ロールとバックアップロールの交差、(ii)交差角度の動的制御、(iii)作業ロールの正と負の曲げ、(iv)作業を行うことができます。ヒステリシスのないロールシフトシステム、(v)転がり荷重下での交差とシフト、および(vi)交差とシフトの独立した使用。

ロールを交差させることは、凸状のクラウンを研磨することがワークロールに与えるのと同じ効果をストリップに与えます。ロールクラウンの等価量は、Ceq =Se-Sc =(L2 tan2A)/(2(Dw + Sc))です。ここで、Lはバレルの長さ、Dwは作業ロールの直径、Scはロール中心のロールギャップ、Seです。はロールエッジでのロールギャップ、Aは交差角度です。交差作動装置は、曲げ作動装置とともに、ストリッププロファイルの二次および四次部分を変更することができる。ロール交差は、ミルウィンドウを横切り、ワークロールチョックとバックアップロールチョックがスライドする振動ライナーを支えるF字型ブロックによって実現されます。各F字型ブロックは、ハウジングポストの内面のスロットに配置されます。ブロックは、2つの特殊な機械式カムタイプのジャックと油圧バランスシステムによってスロットに結合されます。

ワークロールとバックアップロールクロッシングスタンドの利点は、(i)広い制御範囲内で連続的に調整可能なストリップクラウン、(ii)負荷下でのシフトによって実行されるワークロール摩耗とエッジ摩耗制御の分散、(iii)ワークロール摩耗とストリップクラウンの制御は独立しています。(iv)均一なバックアップロールの摩耗、(v)作業ロールとバックアップロール間の均一な接触圧力によるバックアップロールの寿命の延長、(vi)スケジュールのない圧延機能、 (vii)サーマルクラウンの制御効率が高く、(viii)エンドレスローリング用に特別に設計されています。

その他の側面

基本的に、ホットストリップ圧延用の形状制御作動装置は、形状センサー出力に基づいて操作および制御されます。したがって、高性能の作動装置を使用しても、形状検出エラーまたはフィードバック計算エラーが原因で形状エラーが発生する可能性があります。これを防ぐために、ストリップの平坦度を自動的かつ機械的に補正するテンションレベラーを、薄いストリップの最終仕上げ装置として採用することができます。さらに、非常に薄いストリップへの影響を高めるために、曲率半径が非常に小さいストリップ曲げヘッドを備えたハイドロテンションレベラーを採用することができます。

差動速度圧延機は、トップロールとは異なる速度で動作するボトムロールを備えており、圧延力を低減し、生産性の向上に役立ちます。これは、(i)最小圧延厚さの減少、(ii)ストリップ形状の改善、(iii)微細構造サイズの微細化などの利点を提供します。差動速度比を可変にすると、転がり力が可変になり、形状制御効果が得られます。このような包括的な観点から、差動速度圧延機は遊星歯車を備えた差動歯車システムを備えています。これにより、機器の総モーター出力を増やすことなく、適切な差動速度比を選択できます。

製造プロセス