ホットストリップミルの自動化と厚さ制御

ホットストリップミルでの自動化と厚さの制御

金属圧延プロセスの経済効率は、最終圧延製品の品質レベルと強く相関しています。平鋼製品の圧延は複雑なプロセスであり、製品の品質は、入ってくる材料、機械的および電気的機器、操作パラメーター、潤滑、自動化および制御戦略などのさまざまな要因によって影響を受けます。重要な品質パラメーターは材料です。厚さ、材料の形状と表面、および応力分布の均一性。コスト効率を最適化し、材料の使用量を最大化するには、ストリップを最小許容厚さにできるだけ近づけるために、厚さの厳しい公差が不可欠です。製品の品質を効果的に最適化できるのは、機械、電気、計装機器、および制御戦略ソリューションがうまく組み合わされている場合のみです。

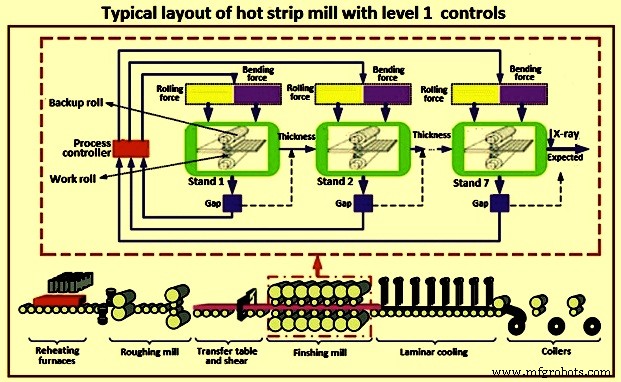

ホットストリップミル(HSM)プロセスは、長方形の断面と250mmから350mmの範囲の厚さを持つ連続鋳造鋼スラブを、目的の厚さに達するまで鋼のフラットストリップに圧縮することによって削減します。いくつかのHSMには、わずか1mmの厚さのストリップを製造する機能があります。典型的なHSMのプロセスステップは、(i)最適な温度に到達するために、プッシャーまたはウォーキングビームタイプの再加熱炉でスラブを再加熱することです。スタンドの数)予備的な厚さの減少を達成するため、(iii)厚さを目的の値に減少させる5〜7個の連続した圧延スタンドで構成される仕上げミル、および(iv)コイラーで長いストリップをコイル状にする。

HSMの仕上げ工場では、2つの連続するスタンドの中間に配置され、ストリップの張力を一定値に保つことを目的とした、ルーパーと呼ばれる油圧アームによって重要なタスクが実行されます。この機械システムは、特に不安定なダイナミクスの影響を受けやすく、制御の問題が複雑になります

HSMでのスラブから熱間圧延ストリップへの処理は、機械的および自動化技術を含む複雑ないくつかのプロセスステップによって実現されます。 HSMの熱間圧延には、機械的なソリューションだけでなく、適切な制御技術も必要です。 HSMでのローリングのプロセスは、4つの自動化レベルを含む標準のソフトウェアおよび自動化アーキテクチャを介して制御できます。

自動化システムは、ホットストリップミルの性能を決定する唯一の要因ではありません。ただし、機械的および電気的機器の特定の構成では、ミルの潜在的なパフォーマンスは、高性能の制御と自動化によってのみ達成されます。スループットと品質に注意を向ける必要があります。この場合、良好なパフォーマンスを実現するには制御が特に重要です。通常、スループットと品質は正と負の両方の方法で相互作用し、これらの相互作用は制御システムを定義する際に考慮されます。

スループット –ミルで達成できる最終的なスループットは、機械的および電気的ハードウェアの機能によって制限されます。この制限に一貫して近いスループットを達成するには、高品質の制御と自動化が必要です。高スループットでは、3つ以上のワークピースを同時に処理のさまざまな段階で圧延機に配置できます。工場での壊滅的な衝突を回避するには、正確な追跡が不可欠です。追跡システムは、ミルの計装およびプロセス情報からの信号を使用して(たとえば、ピースが圧延されると、その長さが長くなります)、ミルの動的マップを維持します。もちろん、個々のミル機器の損失に対して堅牢であることは重要です。

スループット制御は、圧延スケジュールを先読みし、ミル設備、炉、荒削りミル、仕上げミル、またはコイラーのどの部分がスループットを制限できるかを判断します。次に、制限プロセスが最大スループットを達成するように制御され、プロセスの他の部分がこのスループットに一致するように制御されます。これにより、エネルギー効率が向上し、機器の摩耗が減少し、コストが削減されます。

スループットと品質も相互作用します。スループットが向上するにつれて、制御はより困難になり、必要なレベルの品質と歩留まりを維持するには、制御システムを注意深く設計する必要があります。品質とスループットの制御も前向きに相互作用します。たとえば、仕上げ工場での温度制御の範囲と精度を高めるために、通常、スタンド間冷却スプレーが設置されます。これらは、ミル出口でのストリップ温度を維持するように制御されますが、さらに、目標出口温度を維持しながら、仕上げミルでワークピースが圧延される速度を上げるために使用できます。

品質 –自動化システムの主な目的は、圧延コイルが仕様の要件に従って寸法(ゲージ、幅、プロファイル、および平坦度)と材料特性を満たすようにミル装置を制御することです。品質パラメータの制御には2つの側面があります。つまり、(i)ミルに通すときのワークピースのヘッドエンドの制御、および(ii)コイルの圧延を通じて目的の品質パラメータを維持するためのミル装置の制御です。

制御モードには、(i)ミルのセットアップと(ii)動的制御の2つがあります。制御戦略の根本的な違いは、測定の可用性によって2つのモードに課せられます。ミル内のストリップスレッドとして、最終的な品質パラメータの測定はなく、ストリップは単に測定器に到達しておらず、制御はフィードフォワードおよびモデルベースの制御によって実現されます。工場が満杯になると、最終的な品質パラメータ(の一部)の直接測定が可能になり、動的フィードバック制御が作動します。両方の制御モードでの精度が重要であり、ヘッドエンドの品質パラメータが優れていると、高い歩留まりが得られます。 HSMの幅制御も重要です。コイルは重量ではなく長さで販売されることが多いため、幅が広すぎると歩留まりが低下します。

ストリップの形状は、相互作用する2つのパラメーター、つまり(i)プロファイルと(ii)平坦度によって定義されます。プロファイルは、ストリップの幅全体の厚さの変化であり、下流の処理では、制御する必要があります。ストリップの長さに沿って、そしてその幅全体にわたって均一な厚さが必要である。平坦度とは、外力を加えずにストリップを平らにする能力であり、ストリップの下流処理にとっても重要です。平坦度の欠陥は、ミルを介した比例プロファイル(プロファイルを厚さで割ったもの)の制御が不十分なために発生するため、プロファイルと平坦度制御の間に相互作用があります。

平坦度制御の問題は、ミル出口だけでなく、仕上げミルスタンド間のスタンド間のギャップでも平坦度が重要であるため、プロファイルの問題とも異なります。スタンド間の平坦性の欠陥が悪いと、仕上げミルでの圧延プロセスが不安定になり、制御が完全に失われ、コイルが破壊されて玉石が発生する可能性があります。これは歩留まりの低下を表し、ミルから丸石が取り除かれている間にプロセスを停止することにより、ミルの可用性にも影響します。

寸法パラメータに加えて、重要な他の品質パラメータがあります。特に重要な目的は、完成したストリップの機械的特性の制御です。機械的特性は、大部分が微細構造によって決定され、微細構造自体は、ある程度、ひずみによって、そして大部分が圧延コイルの温度履歴によって決定されます。現在の制御および自動化システムでは、微細構造の制御は、ストリップがミル出口とコイラーの間のランアウトテーブルで冷却されるときの温度変化を制御することによって間接的に達成されます。ミル冶金学者が目標冷却軌道を定義し、制御システムがランアウトテーブルの冷却スプレーと仕上げミル速度を調整して、希望の温度軌道にできるだけ正確に一致させます。

制御システムの構造 – HSMの制御目標は、スループットと製品品質パラメーターの観点から表されます。ただし、制御の実際の範囲は、ミリ秒またはサブミリ秒レベルの動作速度を持つ個々のローカル高速位置制御ループから、1時間ごとまたはより長いタイムスケール。これらの制御はすべて、自動化システムに必要な全体的なパフォーマンスに貢献しますが、目的は、特定のコントローラーのタイムスケールにより適したサブ目標の観点から表現されることがよくあります。たとえば、ポジションループの目標は、要求されたポジション変更に応じた変更率とオーバーシュートで表すことができますが、工場を通過する製品の全体的なスケジューリングは、生産計画を満たす速度で表すことができます。

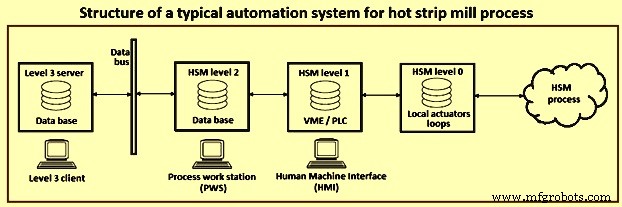

ホットストリップミルに適用される自動化技術は、通常、それぞれレベル0、1、2、および3と呼ばれる4つのレベルに分けられます。最高のパフォーマンスと最高の生産性レベルを達成するために階層的に連携する必要があるこれらすべての自動化レベルでは、多数の制御技術、物理現象の数学的モデル、および最適化アルゴリズムが実装されています。ホットストリップミルに通常採用されている制御自動化システムの階層構造を図1に示します。

個々の制御の時間スケールと範囲のこの違いは、現在圧延機で広く使用されている制御システムのマルチレベル構造に反映されています。図1に、このようなマルチレベルシステムのブロック図を示します。さまざまなレベル間の機能の分離は明確ではなく、特定の機能がたとえばレベル1とレベル2のどちらで実装されているかは、設置ごとに、またより優れた制御方法と機器の開発に応じて変わる可能性があります。

図1ホットストリップミルプロセスの一般的な自動化システムの構造

レベル0 –これは最低レベルの制御であり、たとえば、圧延機にロールを配置するために使用される油圧カプセルや、ミルに電力を供給する主要な電気モーター用の制御ループが含まれています。

レベル1 –主にインピース制御に関係します。このレベルでは、ストリップの厚さや温度などの品質パラメータが表示され始めます。ただし、レベル1ループの目標は、多くの場合、レベル2によって提供されるサブ目標です。たとえば、レベル1制御ループは、仕上げミルの中間スタンドからの出口の厚さを制御するように機能し、この出口の厚さのパターンはミルを通過します。機械およびプロセスの制約内で必要なミル出口の厚さを達成するために、レベル2によって設定されます。

レベル1の自動化は、低レベルのデバイス(アクチュエーターとトランスデューサー)と直接相互作用します。リアルタイム制御ループとロジックシーケンスがここに実装されています。高速サンプリング(1ミリ秒)と高い計算能力は、たとえばVME(Versa Module European)アーキテクチャテクノロジによって実現されます。代わりに、従来のPLCは、10ミリ秒の最小サンプル時間を保証します。 Human-Machine Interface(HMI)は、オペレーターにプロセスのリアルタイムの外観を提供します。

レベル2 –品質とスループットのパラメーターの制御に直接対応します。その操作領域はレベル1よりもはるかに広く、十分に開発されたシステムでは、再加熱炉、荒削りミル、仕上げミル、およびランアウトテーブルの統合制御をカバーしています。これは、ワークピースからワークピースへのミルのセットアップ制御に非常に関係していますが、動的なインピース制御の一部も含まれることがよくあります。通常、レベル2の動的制御は、たとえば仕上げ工場の全体的な調整制御に関係します。レベル1には、ローカル制御ループの方が適しています。レベル2の制御の多くは、本質的にフィードフォワードであり、モデルベースです。優れた制御性能には、プロセスの予測モデル(変形や温度モデルなど)と、ミルマシンおよびセンサーの動的モデルが必要です。圧延機の最先端の制御に必要なプロセスモデルのほとんどがここにあります。

レベル2の自動化は、最適なプラント設定計算、生産レポートの生成、製品品質の統計分析など、より高いレベルの制御機能とユーティリティを提供します。特に、技術プロセスの数学的モデルは、適切なプラント設定を生成するために使用されます。物理モデルの信頼性は、さまざまな、さらには時間とともに変化する作業条件で、自己適応、つまり、モデル予測の信頼性を再帰的に向上させるプラントフィードバックに基づく識別技術によって実現されます。技術情報と生産の履歴アーカイブはデータベース(DB)に保存され、プロセスワークステーション(PWS)はレベル2ユーティリティへのグラフィックインターフェイスを提供します。

レベル3 –レベル3の自動化システムは、トップレベルの生産監視(これは「製造実行システム」(MES)機能とも呼ばれます)、保管ヤードの管理、および所属するさまざまなプロセスのレベル2間の調整のための追加のユーティリティを提供するために実装されます。同じ植物に。レベル3の自動化システムは、HSMの生産プロセスと上流および下流のユニットの生産プロセスとの間の生産スケジュールの調整を担当します。

レベル3は、主にホットストリップミルのスケジューラーとして機能します。これは、工場の注文書を受け取り、工場用に開発されたスケジューリング規則に準拠する、通常100〜200個のワークピースのラウンドに編成します。レベル3は、HSM自体と同様に、アップストリームおよびダウンストリームのプロセスとストックエリアを考慮します。使用されるスケジューリングルールは、基本的に、圧延機のグローバルモデルであり、スケジューラーがラウンドを編成できるようにすることで、必要な品質パラメーターをミル装置によって課せられる制約内で達成できるようにします。伝統的に、最も重要な要因は、それらの摩耗と熱膨張によって引き起こされるミル内のロールのプロファイルの進化です。これから「棺桶」のスケジュールが導き出されます。これは、狭い範囲から始めて、ロールのサーマルクラウンが増えるにつれてすぐに広い材料に蓄積し、ロールが摩耗するにつれて徐々に狭くなるようにフェードバックすることを意味します。

HSMに適用される制御技術

HSMの高度な制御およびモデリングソリューションの使用は、過去40〜50年間、さまざまな方向でいくつかの開発の対象となってきました。これらには、(i)1970年代から仕上げ工場に提案された多変数制御技術の使用が含まれ、現在では、下流ルーパーまたは下流コイラーと一緒に汎用ローリングスタンドを制御するための統合ツールと見なされています。(ii)開発材料温度と圧延プロセスに応じて材料特性を予測するためのさまざまなモデルの作成と、コイル温度を調整するための制御の適用、(iii)摩擦現象を補償するために適用される高度な制御技術の開発、(iv)材料の平坦性とプロファイルを改善するためのモデルとコントローラーの開発、および(v)玉石イベントの可能性を減らして生産性レベルを上げるために最近導入されたステアリング制御技術の開発。図2は、レベル1コントロールを備えたホットストリップミルの一般的なレイアウトを示しています。

図2レベル1コントロールを備えたホットストリップミルの一般的なレイアウト

厚さ調整のための制御技術

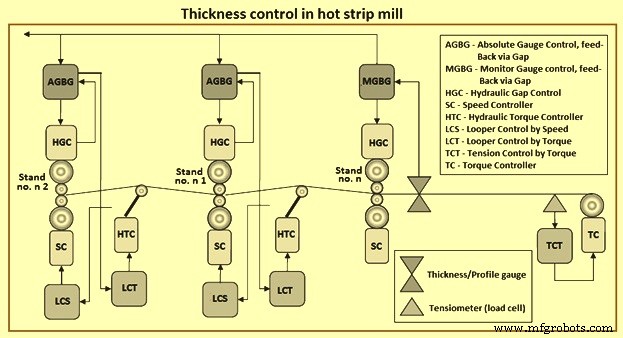

図3は、以下のセンサーを備えたHSMに通常適用される厚さ調整の例を示しています。厚さ規制に必要な機器とセンサーを以下に示します。

厚さとプロファイルゲージ –このゲージは、X線技術に基づいており、ワークピースの中心線の厚さを測定することを目的としています。ゲージが可動キャリッジに取り付けられることはめったになく、コイルの幅に沿って全体の厚さプロファイルを測定できます。通常、1つの厚さ/プロファイル測定システムがミルの最後のスタンドの端に取り付けられます。

ロードセル –これらは、HSM厚さ調整の基本的な測定信号を表す圧延力を測定するために提供されています。ロードセルが提供されていない場合は、メインシリンダーに取り付けられた圧力トランスデューサーによって生成された水力信号の測定を代替手段として利用できます。

スタンド間のストリップ張力を直接測定するために、ロードセルがルーパーに取り付けられている場合があります。また、この場合、代替手段は、ルーパーに作用する油圧シリンダーに取り付けられた圧力トランスデューサーによって生成される力信号によって表されます。

図3ホットストリップミルの厚さ制御

基本コントローラーと外部コントローラーを区別する特定の機能があります。基本的なコントローラーは、物理アクチュエーターのリファレンスの実装を担当するコントローラーです。一方、外部コントローラーは、目的のターゲットに到達するために基本コントローラーの参照を生成するコントローラーです。厚みの制御は、以下の基本的なコントローラーによって実現されます。

油圧ギャップ制御(HGC) – HGCは、ギャップ基準を受け取り、油圧シリンダーに配置された位置エンコーダーからのギャップを測定し、シリンダーの動きを生成するオイルマスフローを実際に制御するサーボバルブコマンドを生成するコントローラーによって実行されます。明らかに、スタンドの弾性ストレッチにより、測定されたギャップはスタンドの物理的なギャップと大幅に異なる可能性があります。

トルクコントローラー(TC) –トルクコントローラーは、2つのリールによって生成されるトルクを制御します。これらのコントローラーは、ストリップの巻き取り/巻き戻しの張力を一定に保つことを目的とした「トルクによる張力制御(TCT)コントローラー」によって生成されるトルク基準を受け取ります。

スピードコントローラー(SC) –スピードコントローラーは、スタンド速度の調整を担当します。明らかに、圧延安定性を達成するために、速度基準は圧延機の他の操作と調整されなければなりません。

油圧トルクコントローラー(HTC) –油圧トルクコントローラーは、ルーパーによって生成されるトルクの制御を担当します。

自動ゲージ制御

自動ゲージ制御(AGC)システムは、ホットストリップの望ましい厚さを達成する目的でHSMに提供されています。厚み調整システムです。 HSMでのアプリケーションでは、AGCは各スタンドのストレッチを厳密に取得する必要があります。スタンドストレッチの取得は、HSMの場合は非常に重要ですが、冷間圧延機の場合はそれほど重要ではありません。

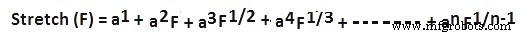

スタンドストレッチは、主油圧シリンダー(HGCシリンダー)によって圧縮力が発生したときのスタンドの機械的構造の弾性挙動を表します。この特性は、HSMにAGCを実装するために事前に知っておく必要があります。このため、適切な制御シーケンスが実装され、オフラインで実行されます。つまり、ローリング前に、「ストレッチ取得シーケンス(SAS)」と呼ばれます。

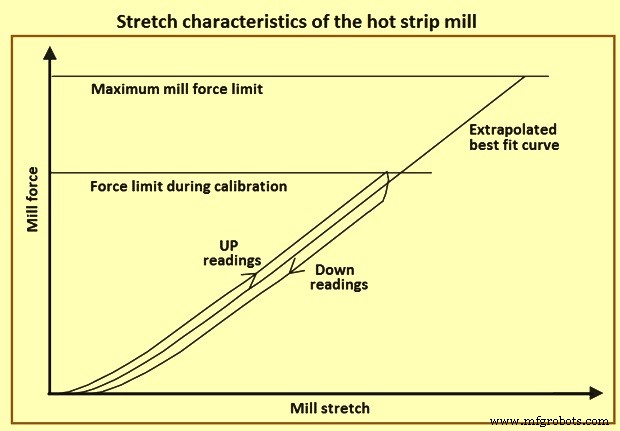

>SASは、ワークロールを接触させ、HGCの位置基準を最小値から最大値に線形に変更することによって取得されます。位置基準ごとに、図4に示すような伸び特性を構築するために、ロードセル(またはHGC水力測定)によって測定された力が記録されます。記録は通常、2回実行されます。最初のレコードは、HGC位置参照を増やして(上向きの読み取り値)作成され、2番目のレコードは、HGC位置参照を減らして(下向きの読み取り値)作成されます。

アップ読み取り値とダウン読み取り値の違いは、スタンドの弾性動作における無視できないヒステリシスに関連しています。最後に、AGCタスクを実行するために、次の式を満たす最適な多項式曲線が保存されます。式のFは測定された力です。

図4ホットストリップミルの伸び特性

方程式h'=S + F(ここで、hは検討対象のスタンドのストリップ出口の厚さ、h'は前の式から導き出された推定値、Sは油圧シリンダーに取り付けられたエンコーダーから導き出された検討対象のスタンドの測定ギャップ、Fは測定されたローリングです。力(ロードセルまたはHGC圧力から)。この方程式は通常「ゲージメーター方程式」と呼ばれ、スタンドのMm、つまりスタンドの弾性定数であるいわゆる「ミルモジュラス」を導入することで簡略化されることがよくあります。簡略化された方程式はh’=S + F/Mmです。一般に、従来のAGCの実際の実装は最初の方程式に基づいていますが、モデルに基づく高度なコントローラー合成では、2番目の方程式で表される線形バージョンを活用できます。

HSMのAGCは、スタンドストレッチのヒステリシス、起こり得る変動によって引き起こされる材料硬度の変動など、いくつかの現象を補正することにより、すべてのHGCの位置基準に作用することにより、ストリップの厚さを一定に保つことを目的としています。材料温度など。これを行うには、1つのスタンドと次のスタンドの間にルーパーが存在することは、効果的なスタンド間張力制御を提供する場合、1つのスタンドによって実行される調整が隣接するスタンドによって実行される調整に影響を与えないことを意味することを考慮する必要がありますルーパーによって保証されます。この事実は、ホットストリップミルとコールドローリングミルのAGCの制御アーキテクチャが大幅に異なる主な理由を表しています。

HSMのAGCは、ローリング中に協調する一部の外部コントローラーによって実現されます。特に、2つのレギュレーターがルーパーの制御を担当しています。これらについて以下に説明します。

トルクによるルーパー制御(LCT) – LCTは、HTCが使用するトルク基準に作用することにより、スタンド間の張力の調整を実現します。通常、LCTは、ルーパーに取り付けられたロードセルによって生成された張力エラーによって、あるいは、ルーパーの水力によって導出されたスタンド間の張力の推定によって供給されます。

速度によるルーパー制御(LCS) – LCSは、上流スタンドの速度基準に作用することによって(つまり、上流スタンドに作用するSCの基準に作用することによって)、ルーパーの角度位置を調整することを目的としています。このレギュレーターは、マスフローレギュレーターとも呼ばれます。

適切な厚さ調整は、中間スタンドと最終スタンドでそれぞれ異なる方法で実現されます。実際には、中間スタンドの場合、直接的な厚さの測定は利用できません。したがって、厚さの間接的な測定は、上記の2つの式で与えられるゲージメーターの原理から達成されます。したがって、図4に示されているAGCは、次の2つのレギュレータで構成されています。

アブソリュートゲージコントロール、ギャップ経由のフィードバック(AGBG) – AGBGは、直接厚さ測定装置が装備されていないすべての中間スタンドに適用され、ゲージメーターの原理に基づいており、対応するHGCのギャップ基準のトリムを生成します。このコントローラは、バックアップロールベアリングの油膜の変動、ストリップとの接触による作業ロールの熱膨張、および摩耗によるロール直径の変動に関連するフィードフォワード補償の実行も担当します。 。

モニターゲージコントロール、ギャップ経由のフィードバック(MGBG) – MGBGは、ミル出口にあるX線からの厚さのフィードバックを使用して、適切な目標値に従って仕上げミルの最後のスタンドを離れるストリップのストリップの厚さを維持することを目的としています。偏差信号は、すべてのスタンドのHGCのギャップ基準を修正するために使用されます。実際、専用のアルゴリズムは、すべての仕上げスタンドに修正を分散する方法を定義します。ただし、MGBGを実装する際の主な問題は、必要な補正を実装するX線とスタンドの間の輸送遅延を厳密に考慮する必要があることです。

最後に、図3に示すように、LCTとAGBGの間の相互作用を減らすために、LCTはAGBGレギュレーターからトリムを受け取ることができます。

スピードマスター

ミルの安定性を確保するために、スタンドとコイラーの速度を調整する必要があります。これは、「スピードマスター」として知られるフィードフォワードコントローラーによって行われます。熱間圧延プロセスの不安定性の問題を防ぐために、一方のスタンドが「ピボットスタンド」として選択され、ピボットスタンドの速度変動は、もう一方のスタンドの適切な速度変動を通じてフィードフォワードで補正されます。これを行うには、すべてのスタンドの「前方スリップ」(FS)、つまり、スタンドモーターの「角速度」(As)間の関係を表す次の係数をできるだけ正確に知ることが基本です。出口ストリップ速度(Vout)。これは、方程式FS =Vout / RAsで表されます。ここで、Rは作業ロールの半径です。通常、FS係数は、レベル2自動化システムにインストールされた適切な数学モデルと、張力設定値およびストリップ速度に関する感度によって推定されます。

仕上げミルに適用される多変数制御

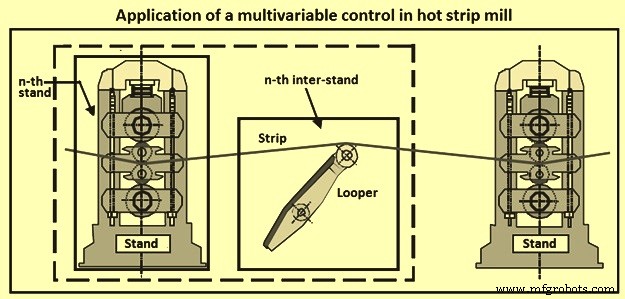

近年、高度な制御技術が導入され、HSM仕上げ工場での厚さの制御において十分に確立されていると現在考えられています。主な目的は、HSMプロセスで動作するメインコントローラー(より正確には、AGBG、LCT、およびLCS)を1つのコントローラーに統合するための多変数フレームワークを提供することです。これにより、さまざまなタスク間の干渉の可能性が減少し、パフォーマンスを向上させるだけでなく、超薄型ゲージの実現中に玉石が発生する可能性を低減します。

その結果、多変数制御が中間スタンドに適用され、特定の(n番目の)スタンドによって達成されたAGBGが、下流のルーパーに適用されたLCT / LCSと一緒に実行されます(図5)。高度な制御を使用するもう1つの理由は、スタンドストレッチの知識に関連する可能性のある不確実性について先験的なロバスト性を導入する必要性によって表されます。実際、ミル弾性率はAGBGの不安定性を引き起こす可能性があります。一方、ストレッチの測定はオフラインで行われ、スタンドの摩耗とともに時間変動の影響を受けます。

図5ホットストリップミルでの多変数制御の適用

製造プロセス