砂型鋳造とは何ですか?

砂型で複雑な鋳物を形成する方法

砂型鋳造 は、再利用不可能な砂型を利用して金属鋳物を形成するプロセスです。一方では、鋳造は一見単純な製造プロセスです。ビーチで城を形成したことがある人なら誰でも、砂を使用して詳細な形状を作成できることを知っています。しかし、溶融金属の熱を扱う鋳造所では、成功するために多くの要因を考慮する必要があります。鋳造は、数オンスから数トンまでのすべてのサイズの金属部品を製造するために使用されます。砂型を形成して、外部の細部、内部のコア、およびその他の形状を備えた鋳物を作成できます。ほぼすべての金属合金を砂型鋳造できます。くぼみは湿らせた砂で作られ、溶けた金属で満たされ、放冷されます。

鋳物砂とは

砂の成形には、他の金型材料に比べて3つの重要な利点があります。

- 安価です

- 簡単にリサイクルできます。

- 非常に高い温度に耐えることができます。

砂型鋳造は、鋼、ニッケル、チタンなどの溶融温度の高い金属で利用できる数少ないプロセスの1つです。その柔軟性、耐熱性、および比較的低コストのために、砂型鋳造は最も広く使用されている鋳造プロセスです。

鋳物は、金型キャビティに液体金属を注ぐことによって製造されます。鋳造を成功させるには、金属が冷却されて完全に固化するまで、金型キャビティの形状を維持する必要があります。純粋な砂は簡単に壊れますが、成形砂には、熱に耐えて形状を保持する能力を高める結合材料が含まれています。

緑砂 (砂、微粉炭、ベントナイト粘土、および水の集合体)は、伝統的に砂型鋳造に使用されてきましたが、最新の化学結合成形システム 人気が高まっています。最も広く使用されている砂型鋳造砂はシリカ(SiO 2 。

成形砂の特性

強さ

機械的応力の条件下でその幾何学的形状を保持する砂型の能力。

透過性

鋳造プロセス中にガスと蒸気を逃がすことができる砂型の能力。

水分含有量

水分含有量は金型の強度と透過性に影響します。水分が少なすぎる金型は壊れることがあり、水分が多すぎる金型は蒸気泡が鋳物に閉じ込められる可能性があります。

流動性

パターンの小さな空洞を埋める砂の容量。流動性が高いため、より正確な型が作成されるため、詳細な鋳造に役立ちます。

粒度

砂の個々の粒子のサイズ。

穀物の形

このプロパティは、砂の個々の粒子の形状を、それらがどれだけ丸いかに基づいて評価します。一般的に、鋳物砂では3つの穀物カテゴリーが使用されます:

- 丸みを帯びた穀物 砂は接着強度が比較的劣りますが、流動性と表面仕上げは良好です。

- 角のある粒子 インターロッキングにより接着強度は高くなりますが、丸みを帯びたグレインサンドよりも流動性と浸透性が低くなります。

- サブアングルグレイン 中道です。それらは丸い粒子に比べてより良い強度とより低い透過性を持っていますが、角のある粒子よりも低い強度とより良い透過性を持っています。

折りたたみ可能性

砂の混合物が力で崩壊する能力。金型の折りたたみ性が高いため、熱間引裂やひび割れのリスクなしに、凝固時に金属鋳造物を自由に収縮させることができます。

耐火強度

金型に溶けた金属を流し込んだときに、金型が溶けたり、燃えたり、割れたりしてはいけません。耐火強度は、砂を成形して極度の熱に耐える能力を測定します。

再利用性

砂を成形して(砂の調整後に)再利用して、その後の製造作業で他の砂型鋳造品を製造する機能。

鋳物砂の多くの特性は、砂粒子の粒子サイズと分布に依存します。小さな粒子サイズは型の強度を高めますが、大きな粒子サイズはより浸透性が高くなります。細粒砂は鋳物に良好な表面仕上げを提供しますが、浸透性は低くなりますが、粗粒砂はその逆になります。

特別な添加剤またはバインダー 砂、粘土、水の基本的な骨材に加えて、凝集力を高めることができます。これらのバインダーは、有機または無機のいずれかです。一般的なバインダーには、シリアル、粉砕ピッチ、海炭、ギルソナイト、燃料油、木粉、シリカ粉、酸化鉄、真珠光沢剤、糖蜜、デキストリン、および独自の材料が含まれます。

完璧な組み合わせを見つけるのは簡単ではありません。砂骨材のいくつかの特性は互いに矛盾しています。崩壊性の高い鋳物砂は強度が低く、強度の高い砂は崩壊性が低くなります。特定の部品と鋳造用途に適切な特性を提供する妥協点を達成するには、トレードオフが必要になることがよくあります。成形砂の特性を正確に制御することは非常に重要であるため、砂の実験室は現代の鋳造所に一般的に追加されています。

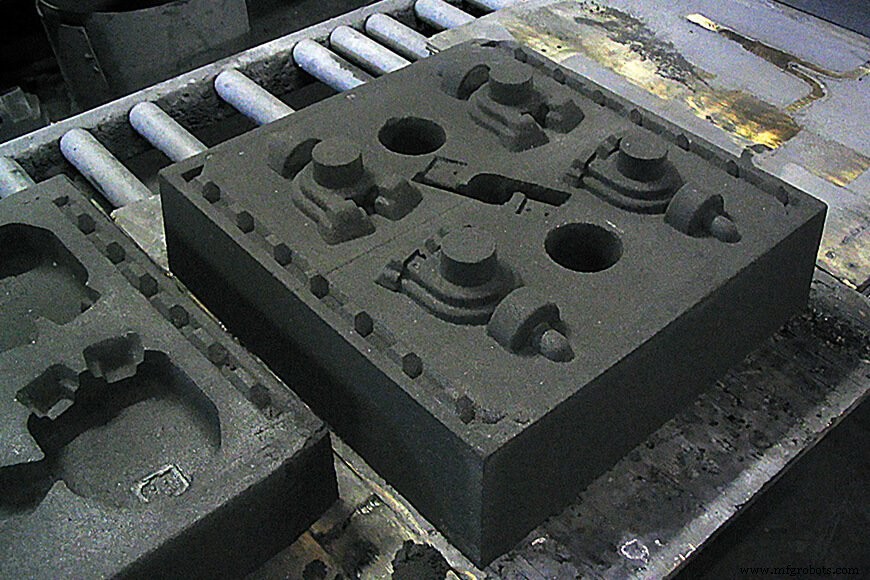

砂型鋳造金型の部品

金属鋳物は、それを製造するために使用される型によって成形されます。優れた型は、優れた鋳造の前提条件です。金型には複数の部品があり、それらが連携して最終製品に影響を与えます。

金型キャビティはパターンによって成形されます 、砂型に印象を与えるパーツの実物大モデル。一部の内部サーフェスはパターンに含まれておらず、代わりに個別のコアによって作成されます。

コア は、穴や通路などの特徴を含む、鋳造内部を成形するために型に挿入された砂の形状です。コアは通常、鋳物から振り落とすことができるように鋳物砂で作られています。 コアプリント 金型内でコアを見つけてサポートするために、パターン、コア、または金型に追加される領域です。

さらなるコアサポートはビーズ状の物によって提供されます –コアとキャビティ表面の間に固定された小さな金属片。その支持を維持するために、ビーズ状の物は、鋳造される金属のそれと同じかそれより高い溶融温度を有する金属で構成されなければならない。固化後、ビーズ状の物は鋳物の中に入れられます。

砂のコアは、砂の型と同じ方法の多くを使用して作成できます。型はパターンによって成形されるため、砂のコアはコアボックスによって成形されます。;それらはサイコロに似ており、木、プラスチック、または金属で作ることができます。コアボックスには、複数の同一のコアを生成するための複数のキャビティを含めることもできます。

ライザー 余分な金属を含むように設計された金型内の余分なボイドです。溶融金属が凝固して収縮するときに溶融金属を金型キャビティに供給することにより、メイン鋳物に収縮ボイドが形成されるのを防ぎます。

砂型全体がフラスコと呼ばれる箱に入っています。 。砂型鋳造に典型的な2つの部分からなる型では、上半分(パターン、フラスコ、コアの上半分を含む)はコープと呼ばれます。 。下半分はドラッグと呼ばれます 。 パーティングライン コープとドラッグを分離する線または表面です。

砂型鋳造の作り方

砂型鋳造には、4つの基本的なステップが含まれます。砂型を組み立て、液体金属を型に注ぎ、金属を冷ましてから、砂を砕いて鋳造物を取り除きます。もちろん、プロセスは思ったよりも複雑です。

モールドアセンブリの最初のステップは、ドラッグを砂で部分的に埋めることです。パターン、コアプリント、コア、およびゲーティングシステムは、パーティングラインの近くに配置されます。その後、コープはドラッグに組み立てられます。パターン、コア、およびゲートシステムが覆われるまで、追加の砂がコープの半分に注がれ、その後、砂は振動または機械的手段によって圧縮されます。余分な砂はストライクオフバーで取り除きます。

型が形成されたので、コープをドラッグから外して、型からパターンを抽出できるようにします。

パターンの抽出は、新しく形成された金型キャビティの破損や歪みを防ぐために慎重に行われます。これは、ドラフトを設計することで容易になります。 :パーティングラインに垂直な垂直テーパー。ドラフトテーパーは通常少なくとも1°です。パターンの表面が粗いほど、より多くのドラフトが提供されます。

液体金属を充填する前に、完全な金型を準備する必要があります。金型キャビティは、鋳造物の除去を容易にするために、金型洗浄で潤滑されることがよくあります。次に、コアを配置し、コープロープなどの追加の金型材料を追加して振れを防止し、金型の半分を閉じてしっかりと固定します。コープセクションとドラッグセクションは、ピンとガイドを使用して適切な位置合わせを維持します。

液体金属がパーティングラインから漏れないように、金型の半分はしっかりと固定されている必要があります。フラスコのない型を注ぐ前に、木または金属を注ぐジャケット 多くの場合、型の周りに配置され、コープが持ち上げられないようにウェイトが上部に設定されます。

溶融金属は、ゲートシステムを介して金型キャビティに入ります。 :注入カップを介して溶融金属を金型に注入します。 、 sprueを続けます (ゲートシステムの垂直部分)、次にランナー(水平部分)を通ります。蓄積されたガスと排出された空気は、ベントから逃げます 。ランナーから金型キャビティに金属が導入される複数のポイントは、ゲートと呼ばれます。 。

鋳物が冷えた後、砂型から取り出されます。鋳物から砂を取り除くプロセスは、シェイクアウトと呼ばれます。 。鋳物は手動または自動機械で取り除くことができます。攪拌台と回転式タンブラーが一般的に使用されます。

この基本的なプロセスには、パターン、フラスコの種類、機械化のレベルに応じてさまざまなバリエーションがあります。

- ベンチ成形 小さな仕事に好まれます。すべての操作は、便利な高さのベンチで実行されます。

- 床成形 中規模および大規模のジョブに使用されます。名前が示すように、型は注ぐ前に床に置かれます。

- 機械成形 大量生産に採用されています。機械成形は労力を節約し、優れた精度と均一性を提供するため、公差を狭い範囲内に高速で維持することができます。成形機によって実行される主な操作は、成形砂の打ち込み、金型のロールオーバー、ゲートの形成、パターンのラップとその引き抜きです。

鋳物砂のリサイクル

砂が完全な鋳造物から振り落とされた後、塊は冷却されて粉砕されます。多くの場合、磁場の助けを借りて、すべての粒子と金属顆粒が除去されます。すべての砂と成分は、シェーカー、回転式スクリーン、または振動スクリーンでふるいにかけられます。洗浄された砂は、成形砂の生産サイクルの最初に再導入できます。

鋳物砂は、砂、結合剤、および水を混合するマラーで準備されます。エアレーターは、砂をほぐして成形しやすくするために使用されます。

準備された砂は、通常、スクープトラックまたはベルトコンベヤーによって成形床に送られ、そこで型に成形されます。金型は床に置くか、コンベヤーで注入ステーションに送ることができます。注いだ後、鋳物はシェイクアウトステーションで付着した砂から取り除かれます。使用済みの砂は、ベルトコンベヤーまたはその他の手段によって貯蔵ビンに戻されます。

鋳物砂は通常、多くの生産サイクルを通じてリサイクルおよび再利用されます。業界の推定によると、年間約1億トンの砂が生産に使用されています。その数のうち、400万から700万トンしか廃棄されておらず、その砂でさえ他の産業によってリサイクルされることがよくあります。

砂型鋳造のプロセスと方法

グリーンサンドモールド

典型的な緑砂の混合物には、89パーセントの砂、4パーセントの水、および7パーセントの粘土が含まれています。グリーンサンドは、その低コストと堅実な全体的なパフォーマンスのために業界で人気があります。緑砂の「緑」とは、注入中に混合物に存在する水分を指します。

生砂型は、ほとんどの砂型鋳造用途に十分な強度を備えています。また、優れた折りたたみ性、透過性、および再利用性も提供します。主な問題は水分含有量に発生します。湿気が多すぎると、鋳造に欠陥が生じる可能性があり、耐湿性は鋳造される金属に依存します。

コールド設定プロセス

非伝統的なバインダーが工業用砂型鋳造で使用されることがあります。従来の鋳造バインダーは硬化するのに熱を必要としますが、これらの代替バインダーは砂と混合すると室温で化学的に結合します。したがって、コールドセットプロセスと呼ばれます。技術的に進歩したこれらの比較的最近の砂型鋳造プロセスは人気が高まっています。冷間硬化プロセスは、生砂型よりも費用がかかりますが、並外れた寸法精度の鋳造品を製造します。

シェルモールド

シェルモールド鋳造は、大量生産と滑らかな仕上げのための成形技術における比較的最近の発明です。それは第二次世界大戦中にドイツによって最初に使用されました。成形材料は、粘土含有量が最小限の乾燥した細かいケイ砂と3〜8%の熱硬化性樹脂(フェノールホルムアルデヒドまたはシリコングリース)の混合物です。成形混合物が加熱されたパターンプレートに落下すると、約6mmの厚さのハードシェルが形成されます。シェルを完全に硬化させるには、シェルを440〜650°F(230〜350t)に数分間加熱する必要があります。

カスタムキャスティングサービス

Reliance Foundryはクライアントと協力して、各カスタム鋳造のパターンと成形方法を設計します。見積もりをリクエストして、キャスティングサービスがプロジェクトの要件にどのように適合するかについての詳細を入手してください。

関連記事

- 詳細なキャスティングガイド:キャスティングシリーズの生涯

- アメリカ鋳造協会。 「砂型鋳造プロセス」。

画像クレジット

- モールドボックスの塗りつぶし:OKFoundry、CC BY 2.0、Flickr経由

- モールドボックスから引き出されたコピー:OKFoundry、CC BY 2.0、Flickr経由

- オープンサンドモールド:OKFoundry、CC BY 2.0、Flickr経由

- 閉じた金型:OKFoundry、CC BY 2.0、Flickr経由

製造プロセス