古いブロックを切り離す:「チップ形成」であるカオスを制御する方法

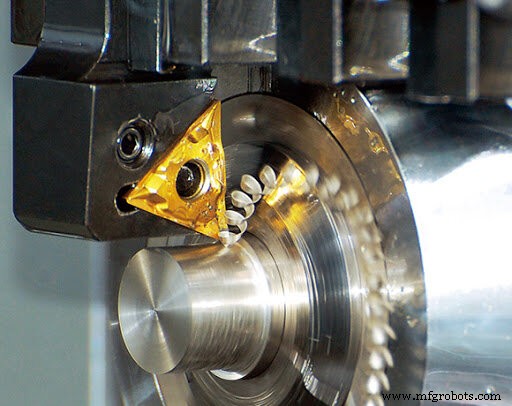

高度なファクトリー オートメーションとインダストリー 4.0 の出現により、自律型製造システムの重要性が増しています。切りくずを適切に処理することは、真の自動加工を可能にするために不可欠です。切りくずの形成に影響を与える要因とその制御方法については、以下をお読みください。

ここ数十年間、工作機械は絶え間なく改良を続け、自動加工システムはファクトリー オートメーションのかけがえのないコンポーネントとしての地位を確立しました。切りくず処理などの機械加工プロセスの問題は、効率的な自律型機械加工システムの障害となっています。したがって、効果的な切りくず処理は、すべての最新の機械加工システムの重要な機能です。

形成された切りくずの特性は、加工材料の種類、延性または脆性によって異なります。一方で、機械加工プロセス パラメータも、切りくず形成において重要な役割を果たします。つまり、送り速度、すくい角、切削速度、切削深さ、および摩擦力 (潤滑剤とクーラントの使用) です。

機械のオペレーターは、通常、プロセス パラメータを調整して、高品質の部品と効率的な機械操作を実現すると同時に、チップ ブレーカーを中継して切りくず処理を支援します。

チップの形成

機械加工中、工具がワークピースに進入すると、その前の金属が圧縮されます。圧縮が圧縮限界を超えると、金属はワークピースから分離し、切りくずの形で塑性流動します (せん断変形)。

金属の流れは、一次せん断によりせん断面で発生します。せん断面は、ツールの前の未切断面から上向きに斜めに伸びます。せん断角の値は、材料の種類と切削条件 (工具角度、切削速度など) によって異なります。せん断角度が小さいと、せん断の経路が長くなり、切りくずが厚くなり、切削抵抗が大きくなり、逆もまた同様です。

切りくずがツールチップの面に沿ってスライドすると、摩擦によって二次せん断が発生します。摩擦によって加工プロセスの温度が上昇し、切りくずが過度に加熱されます。

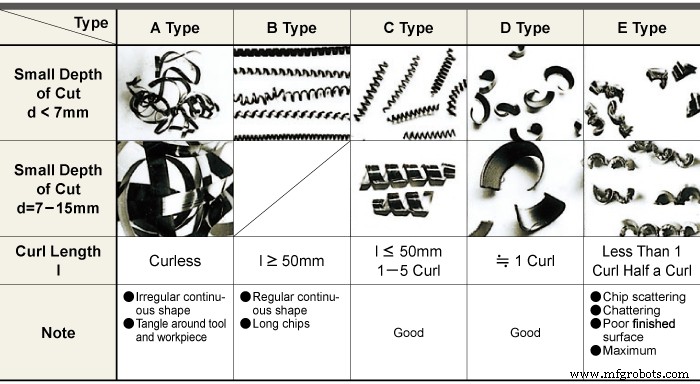

チップの種類

金属の機械加工中に形成される切りくずの種類は次のとおりです。

-

セグメント化されたチップ

-

連続チップ

-

構成刃先 (BUE) のある連続切りくず

セグメント化された (不連続) チップ

セグメント化された切りくずは通常、真鍮、青銅、または鋳鉄などの脆い金属を機械加工するときに発生します。一般に、分割された切りくずは、次の加工条件の結果です。

-

低送り;

-

低すくい角;

-

高速切断;

-

高いツールチップ摩擦;

-

かなりの切込み深さ。

セグメント化された切りくずは、脆性金属の表面をきれいに仕上げ、切りくず処理を容易にし、工具寿命を延ばし、消費電力を削減します。延性金属の場合、切りくずが分割されると、通常、表面仕上げが悪くなり、工具寿命が短くなります。

連続チップ

連続した切りくずは通常、鋼、銅、アルミニウムなどの可鍛性金属を高い切削速度で加工しているときに発生します。加工中、工具先端と延性ワークの間の温度は高くなります。除去された金属の各層が前の層に溶接され、長く連続した切りくずの流れが形成されます。一般に、連続切りくずは次の加工条件で発生します。

-

小さな切込み;

-

大きなすくい角;

-

高速切断;

-

低いツール チップ摩擦 (潤滑剤またはクーラントの使用);

-

シャープな刃先

切りくずが連続するため、きれいな表面仕上げ、工具寿命の延長、消費電力の削減が実現します。一方で、この種のチップの処分は困難です。チップブレーカを使用して廃棄条件を改善する必要があります。

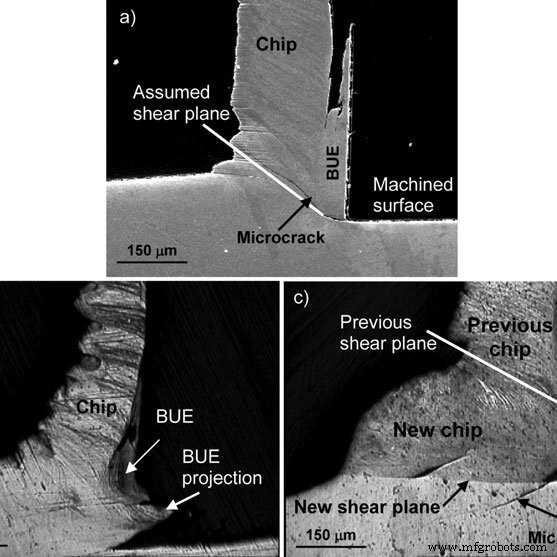

ビルトアップ エッジのある連続チップ (BUE)

BUE による連続的な切りくずの形成は、延性金属の加工中に工具と切りくずの間の高い摩擦が原因で発生します。これらの条件下では、一部のチップ粒子がツールチップに結合する傾向があります。接着された材料が新しい刃先を形成するため、ツールチップから剥がれるまで蓄積し続けます。ブレークオフ中に、蓄積された材料が切りくずとワークピースの表面の両方に結合し、表面仕上げが低下します。 BUEの形成の別の名前は「チップ溶接」です。一般的に、BUE を伴う継続的なチップは、次の条件で発生します。

-

低すくい角;

-

低切削速度;

-

高摩擦力;

-

高送り。

BUE による切りくずの連続は、工具寿命に悪影響を及ぼし、電力消費を増加させ、仕上げ面品質の低下を引き起こすため、その防止が重要です。潤滑剤の使用による摩擦の低減、工具コーティングによる金属同士の接触の防止、クーラントの使用による温度の低下などの対策は、切りくずの溶着の防止にプラスの効果をもたらします。

チップ コントロール

鋼などの可鍛性金属を高い切削速度と大きなすくい角で加工すると、長く糸状の切りくずが生成されます。高速で出てくるこれらの鋭く、熱く、連続的な切りくずは、機械オペレーターの安全を危険にさらしたり、工具に絡まって製品を損傷したり、処理を複雑にしたりする可能性があります。切りくずを扱いやすい形状に分割することが不可欠です。

切りくずは、自己破断または強制破断のいずれかによって破断する可能性があります。延性のある材料を加工する場合、温度と流速の違いにより、切りくずがカールする傾向があります。カールしたチップは、次の 3 つの方法で自然に壊れます。

-

冷却によるひずみによる自然破壊によるもの;

-

ワークピースを叩くことにより;

-

ツールを叩くことによって。

強制破断の最も一般的な方法は、チップ ブレーカの使用です。

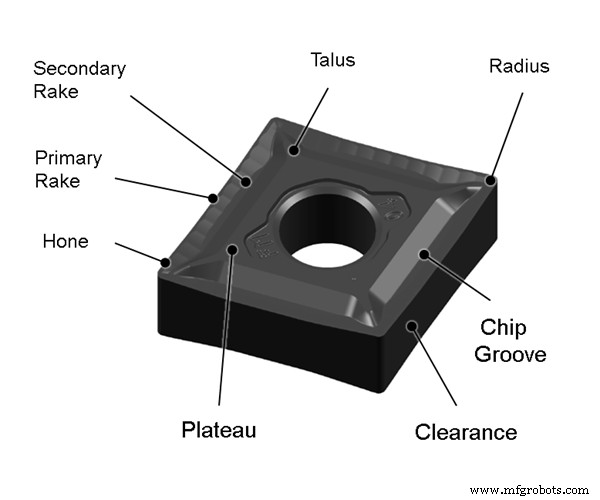

チップブレーカー

チップ ブレーカーの最も基本的な機能は、切りくずを本来よりも強くカールさせることです。強制的にカールさせると、切りくずが工作物または工具に衝突して破断します。チップ ブレーカは、切りくず処理を強化し、切削抵抗を低減することにより、加工効率を向上させます。

最新のチップブレーカーのほとんどは、切削工具の溝または障害物の形で提供されます。チップ ブレーカの設計は、特定の機械加工シナリオに最適な形状を見つけることを中心に展開されます。これにより、チップに応力が発生し、簡単に破損する原因となります。

溝型チップブレーカは、前刃の後ろに小さな溝を組み込んでいます。曲線の形状によって、切りくずの曲率の半径が決まります。

段差状の形状が特徴的なオブストラクションタイプのブレーカです。障害物は、一体型または切削工具に取り付けることができます。 「付属」タイプの場合、様々な加工条件に合わせて調整が可能です。

結論

機械加工プロセスは、物理学、材料科学、およびメカトロニクスの微妙な相互作用です。機械加工中の材料除去は、ワークピースと機械加工ツールの間の相互作用力の結果です。これらの相互作用力の性質によって、チップの色とサイズが決まります。チップは、切削技術者にとって貴重な研究および診断データです。それでも、適切に処理しないと、切りくずは機械の生産性を低下させる傾向があります。

加工中には、セグメント化、連続、BUE による連続の 3 種類の切りくずが発生する可能性があります。切りくずの形成は、材料の選択と加工プロセス パラメータによって異なります。

切りくず処理は、全体的な加工効率を改善し、機械の自律的な操作を計画する際に考慮すべき重要な要素です。セグメント化された切りくずと連続した切りくずは、特定の加工条件下で自己破壊しますが、経験則として、加工設定ではチップ ブレーカを使用します。

チップブレーカで切りくずを適度な長さに切断することで、工具への切りくずの絡まりを防ぎ、びびりを抑え、工具の破損を防ぎます。また、チップブレーカは切削抵抗を低減し、刃先のチッピングや欠損を防ぎます。

チップブレーカを使用する場合、作業に適したものを選択する必要があります。仕上げ、中削り、荒削りなどの旋削加工では、それぞれに適したチップブレーカを選択する必要があります。必要な切込み、送り速度、スピンドル速度、および必要な表面仕上げに基づいて、適切なチップ ブレーカを使用することが不可欠です。

製造プロセス